基于LabVIEW的滚动轴承故障诊断系统

2010-07-25何惜港邓四二梁晓东

苏 敏,王 勇,何惜港,邓四二,梁晓东

(1.洛阳LYC轴承有限公司,河南 洛阳 471039;2.河南科技大学 机电工程学院,河南 洛阳 471003;3.宁波达克轴承有限公司,浙江 宁波 315000)

据不完全统计,旋转机械30%的故障是由滚动轴承引起的,滚动轴承工作状态的好坏直接影响整台机械设备的工作状态,因此,对滚动轴承进行故障诊断具有十分重要的现实意义。早期的滚动轴承故障诊断是利用听棒、电子听诊器等,依靠人的听觉来判断,这种方法过多依赖监测人员的经验,可靠性不高。随之又引入了各种振动速度、加速度测振仪,采用峰值、有效值或波峰因数[1]等参数诊断故障,这样减少了人为因素的影响,提高了故障诊断的准确性,但很难在故障初期及时做出诊断。目前基于计算机软、硬件的测试平台的虚拟仪器技术[2]在测量测试领域得到了广泛的应用,其大大简化了传统仪器的硬件结构,能够组建出满足用户各种需求的分析或检测系统。鉴于此,对BVT-1A速度型测振仪[3]加以改进,将测振仪的通频带模拟信号进行A/D转换后传入计算机,在计算机上用LabVIEW编写的滚动轴承故障诊断系统测量振动速度信号低、中、高3个频带的有效值R、峭度K、过阈值脉冲数N等参数,并在频域内用共振解调法[4]综合评价轴承故障。

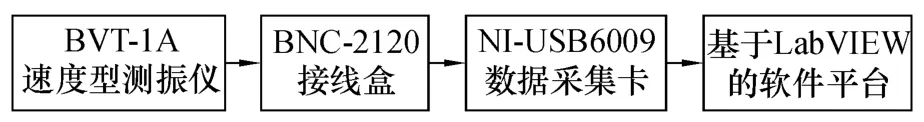

1 系统总体方案

基于LabVIEW的滚动轴承故障诊断系统的总体设计方案如图1所示。检测系统的测试方法如下:按照JB/T5313—2001滚动轴承振动速度测量方法,用BVT-1A型测振仪进行振动测试。待测轴承的外圈固定并施加规定的轴向载荷,内圈紧靠芯轴轴肩以1 800 r/min的恒定转速旋转;将传感器的测头压下,选取轴承外圈外圆柱面圆周方向等距的3点测试其径向振动速度,将该径向振动(速度)分量转变成电信号并将该电信号输入到测量放大系统,对其进行信号处理并同步显示轴承低、中、高3个频段的径向振动速度均方根值(μm/s)。使用某公司的USB6009DAQ板卡和配套的BNC-2120接线盒将BVT-1A型测振仪的通频带电信号转换为数字信号并采集到计算机,然后用LabVIEW开发的软件平台进行采样信号的分析处理,同时实现保存、打印等功能。其中BNC-2120和USB6009的连接方式如图2所示。

图1 系统框架

图2 振动信号的外接电路

2 系统的硬件结构

2.1 BVT-1A型测振仪

由动圈式速度型传感器、传感器位置调整装置、驱动主轴、气动加载装置和测量放大器等部件组成。传感器谐振频率在13 000 Hz左右,能满足50 Hz~10 000 Hz频段测试的要求,3块表头同时测量低、中、高3个频带的有效值,3个频带和通频带都有输出接口,可与其他仪器对接。带有扬声器,可对轴承噪声进行监听,同时可外接示波器,对振动波形进行监视。

2.2 USB6009DAQ板卡

将轴承振动速度信号转化为数字信号。采用USB2.0协议,可以热插拔,支持单极性和双极性模拟信号输入,信号输入范围分别为0~10 V和-5~5 V;提供8路单端/4路差分输入通道、2路模拟输出通道等功能;分辨率16 bit,最高采样率48 000 Hz(通频带),硬件驱动程序为NI-DAQmax8.3.1,驱动程序用户接口为MAX4.0,应用软件为LabVIEW8.2。

2.3 计算机

即上位机,是检测系统的软、硬件载体,通过USB数据线与USB6009数据采集卡相连,通过LabVIEW软件平台进行信号处理,并根据处理结果发出相应的控制命令,例如声光报警、进行轴承分选等。

3 检测系统的软件平台

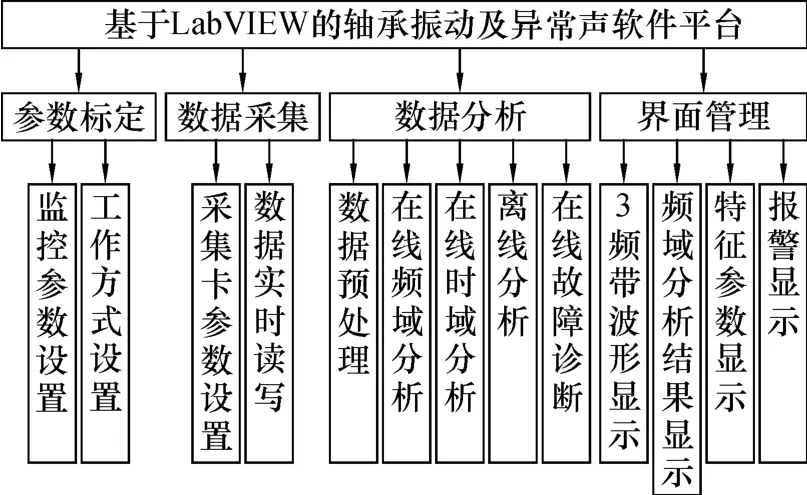

3.1 软件平台的结构规划和界面设计

软件平台是整个检测系统的核心,LabVIEW语言具有各种仪器驱动程序和高级信号分析子函数,用户只需调出表示输入控制、输出显示的图标,进行相关的参数配置,然后连接类似数据流程图的程序框图,即可完成软件设计工作。图3为按照上述方式设计的软件平台总体结构。采用面向对象的程序设计方法,继承了BVT-1A型测振仪所能测量的参数,同时又扩充了其他功能,例如:存储、打印,实时测量振动信号低、中、高3频带的有效值、峭度和过阈值脉冲数,并能进行共振解调分析等。

图3 软件平台的总体结构

总的来说,用LabVIEW语言开发的软件平台需要完成数据采集、分析处理、结果显示和输出3部分功能,具体实现方法如下:

(1)在MAX中配置NI-DAQmax设备,包括设备号、通道、信号输入范围、采样模式、采样频率和采样点数。

(2)按照文献[5]的规定,通过LabVIEW自带的Butterworth 5阶带通滤波器获取低(50~300 Hz)、中(300~1 800 Hz)、高(1 800~10 000 Hz)3个频段的振动信号。利用LabVIEW的“信号处理”模板中的相关子函数求出有效值、峭度和过阈值脉冲数,并进行共振解调分析。

(3)用布尔指示灯、波形图显示控件、滑动杆等制作界面,用“文件I/O”、“报表生成”等模板实现存储、打印功能。

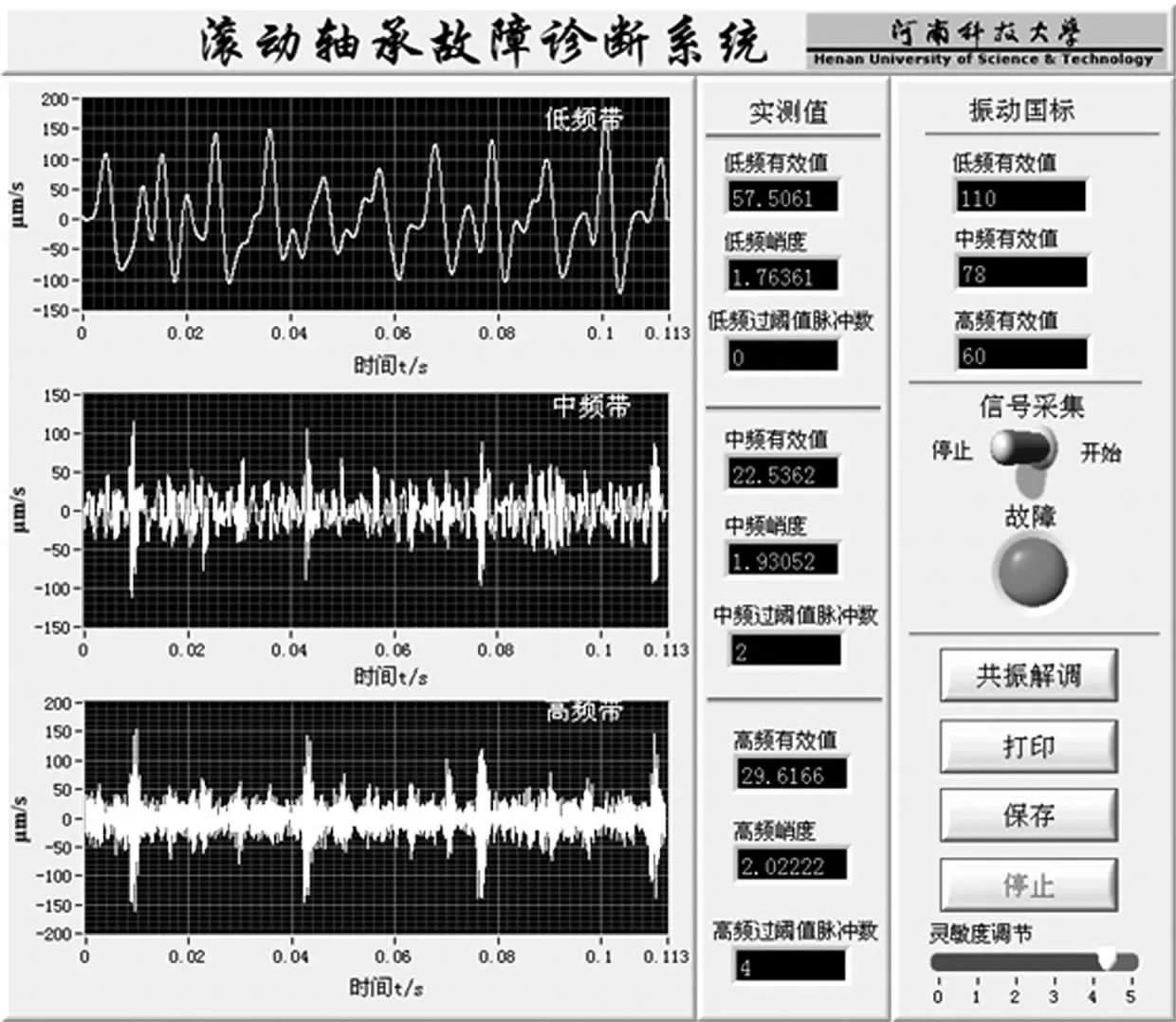

图4为使用LabVIEW设计的界面,图中实时显示振动信号低、中、高3频带的振动波形,有效值、峭度和过阈值脉冲数。并能根据轴承型号显示相应的振动国标,诊断结果用布尔指示灯显示。“灵敏度调节”是为了去除噪声的干扰而设置的。测振时须将“灵敏度调节”调到合适位置,测量振动时电脑显示器上显示波形,不测量振动时电脑显示器上不显示波形。

图4 故障诊断软件平台

3.2 故障诊断方法

故障诊断系统在时域内使用低、中、高3频带的有效值R(μm/s)、峭度K、过阈值脉冲数N(文中的脉冲阈值等于4倍有效值)3个参数相结合诊断轴承是否有故障。时域诊断具体方案如下:

(1)若低、中、高3频带的任一R值超过国标规定值[5],则表示轴承故障。

(2)若任一频带的R值均小于国标规定的有效值,且K的实测值大于门限值(文中的峭度门限值等于4),则判断相应的频带内N是否超过2个;若任一个频段N超过3个,则表示轴承故障;反之表示轴承正常。

(3)若任一频带R和K都不超标,无论N是否超过3个,均表示轴承正常。

频域内用共振解调法确定故障发生在轴承外圈、内圈滚道或滚动体上。共振解调常用于提取掩埋在常规振动中的由故障引起的微冲击信息,输出一个与故障冲击对应的剔除了噪声干扰的解调信号,共振解调法通过把输出信号放大,经过带通滤波器(中心频率为速度型传感器的谐振频率,文中为12 000 Hz左右)滤波,然后采用Hilbert变换进行包络检波,再由低通滤波器去除残余的高频干扰噪声,最后对比内、外圈或滚动体的理论故障频率,通过功率谱分析确定故障发生的部位。共振解调法的LabVIEW程序如图5所示。

图5 共振解调的VI程序

4 故障诊断实例

以已知故障类型的3种轴承6203,6011和6211为例来验证该系统的可靠性,数据采集卡的采样频率为40 000 Hz,采样点数为5 000,按照上述诊断方法在时域内求出3种轴承样本的R,K和N值,然后分别取每种型号的3种故障诊断结果列于表1。从诊断结果可以看出:故障轴承低频带的R,K和N值与无故障轴承相差不大;而故障轴承中、高频带的R,K和N均比无故障轴承的要大。因此,有效值、峭度和过阈值脉冲数相结合可在时域内诊断出轴承是否存在故障。

表1 试验轴承的时域诊断结果

限于篇幅只对表1中型号为6211的存在钢球缺陷的轴承进行了共振解调分析。6211的球组节圆直径为85 mm,钢球直径为15.081 mm,钢球个数为10个,接触角为0°。轴承外圈不转,内圈转速为1 800 r/min。图6是其分析过程,图6b是Butterworth 5阶带通滤波器获取的高频带(10 500~13 500 Hz)信号,图6c是应用Hilbert变换得到的包络信号,图6d是经过低通滤波器(低截止频率为1 000 Hz)之后得到的功率谱图。从图6d可以清晰地看见1阶(80 Hz)至6阶的高阶谐波谱峰。通过轴承故障频率的理论计算公式得到外圈故障频率为123.4 Hz,内圈故障频率为176.6 Hz,钢球故障频率为81.8 Hz,而图6 d中6211轴承的1阶频率与钢球理论故障频率大致相等,因此可以判断轴承故障发生在钢球上。

图6 存在钢球缺陷的6211轴承的共振解调分析过程

5 结束语

在虚拟仪器技术的基础上改进了BVT-1A型测振仪,利用计算机、USB6009数据采集卡和LabVIEW设计了一种轴承故障诊断系统。故障诊断系统在时域内通过测量低、中、高3个频带的有效值、峭度、过阈值脉冲数,在频域内通过共振解调法来诊断轴承故障。最后对6203,6011和6211 3种型号轴承进行了试验验证,结果表明了该系统的可靠性。需要注意的是,滚动轴承的故障诊断是一个复杂的技术问题,轴承载荷、转速、游隙诸因素都会给诊断结果带来误差,本故障诊断系统目前仍处于试验阶段,还需要不断地改进和完善才能应用于实际生产。