烟气脱氮技术机理及研究现状

2010-07-23王丽娜李治钢

王丽娜,李治钢

(1.山东省电力学校,山东泰安271000;2.泰山供电公司山东泰安271000)

0 引言

氮氧化物是造成大气污染的主要污染源之一。通常所说的氮氧化物(NOX)主要包括NO、NO2、N2O3、N2O、N2O5等几种、其中污染大气的主要是NO和NO2。NOX的排放会给自然环境和人类生产生活带来严重的危害。

目前,对于燃烧产生的NOx污染的控制主要有3种方法:燃烧前燃料脱氮、燃烧中改进燃烧方式和生产工艺脱氮、锅炉烟气脱氮。燃料脱氮技术至今尚未很好开发,相关的报道很少,有待于今后继续研究。燃烧中改进燃烧方式和生产工艺脱氮技术国内外已做了大量研究,开发了许多低NOX燃烧技术和设备,并已在一些锅炉和其他炉窑上应用。但由于一些低NOX燃烧技术和设备有时会降低燃烧效率,造成不完全燃烧损失增加,设备规模随之增大,NOX的降低率也有限,所以目前低NOX燃烧技术和设备尚未达到全面实用的阶段。烟气脱氮是近期内NOX控制措施中最重要的方法。探求技术上先进、经济上合理的烟气脱氮技术是现阶段工作的重点。

现阶段烟气脱硝技术主要是还原法和氧化法两类,还原法主要是选择性催化还原法(SCR)和非选择性催化还原法(SNCR)两种,氧化法主要是光催化氧化法、电子束法、管道喷射法等。

1 还原法

1.1 选择性催化还原法

选择性催化还原法就是在固体催化剂存在下,利用各种还原性气体如H2、CO、烃类、NH3和NO反应使之转化为N2气的方法。

以NH3做还原剂时,金属氧化物(如V2O5、MnO2等)是最常用的SCR工业催化剂。目前该技术已在日本、德国、北欧等国家的燃煤电厂广泛应用,采用该技术最大的改造电站锅炉容量为265 MW,最大的新建锅炉容量为700 MW。为有效地控制锅炉NOX排放,我国已开展了这方面的研究工作。

催化剂是影响NOX脱除效率的重要因素。钟秦,曲红霞[1]在研究V2O5/TiO2选择性催化还原脱除烟气中NOX时,在实验室内将NH4VO3+TiO2均匀混合后加入磷酸制得催化剂,在固定床上研究了各因素对催化性能的影响,结果表明在200~400℃范围内,NH3催化还原NO为N2和H2O,无N2O产生;温度对NO的脱除有较大影响,200~310℃时,随反应温度升高,NO脱除率升高,310℃时达到最大值(90%),随后又下降。R.Q.Long,R.T.Yang[2]在研究新型催化剂时,发现Fe、Cr、Co、Ni、Cu可用于NOX的脱除,它们与Al2O3或者TiO2交换柱粘土相结合。在存在过量氧化剂的情况下,铁交换柱粘土被认为是最有活性的,加入少量Ce离子或氧化物后,Fe-TiO2-PILC的催化性能可大大提高,H2O和SO2能增加催化剂的活性和产品选择性,Ce-Fe-TiO2-PILC最大活性是V2O5-WO3/TiO2的三倍以上。氨泄漏是SCR的一大难题,Flora[3]等人的研究结果表明当n(NH3)/n(NOX)大约在1.0左右时能达到95%以上的NOX脱除率,并能使氨的溢出率维持在5×10-6或更小。

用NH3催化还原NO脱氮效率高,但这种催化方法用的NH3价格相当贵,而且存在氨泄漏的危险。由此各种替代还原剂和催化剂应运而生。Ben W.-L.Jang[4]指出在低温(150℃)和有氧、水蒸气存在时,烃类是选择性催化还原NO中最有效的还原剂,相应的催化剂为活性炭和以活性炭为载体的过渡金属氧化物,通过测试四种过渡金属氧化物在四种不同活性炭载体上的催化活性,发现以尼龙为母体得到的活性炭(PCB)为载体的5%Cu-2%Ag的催化活性最高;各种烃类还原剂中丙酮的还原能力最强,但此催化剂会在0.1%SO2存在下中毒。Xietal[5]报道在Ba/MgO催化剂上,可用甲烷催化还原NO。C.MARQUEZ-ALVARZE[6-7]研究了在有氧和无氧情况下,以CO作还原剂,以铜作催化剂选择性催化还原NO的技术,发现以碳作载体的铜催化性能高于以金属氧化物作载体的铜。这一特性与含碳物质可以稳定铜,使之保持金属态有关。在一定的反应温度和时间下,以活性炭为载体的铜催化剂的催化效率与它的多孔结构和表面功能组相关。

1.2 非选择性催化还原法(SNCR)

SNCR技术的工业应用在20世纪70年代中期日本的一些燃油、燃气电厂开始的,在欧盟国家从80年代末一些燃煤电厂也开始SNCR技术的工业应用。美国的SNCR技术在燃煤电厂的工业应用是从90年代初开始的,目前世界上燃煤电厂SNCR工艺的总装机容量在2 GW以上。该方法是把含有NHx基的还原剂,喷入炉膛温度为800~1 100℃[1]的区域,该还原剂迅速热分解成NH3并与烟气中的NOx进行SNCR反应生成N2和H2O[8]。非选择性催化还原法受温度,NH3/NOx摩尔比及停留时间影响较大。浙江大学王智化,周昊[9]等人通过模拟试验得出氨水最佳喷射温度范围为850~1 100℃,NH3/NOX理想摩尔比介于1~2之间,停留时间为1 s时,最大NOx还原率达到82%。

研究者将SCR和SNCR两种方法联合来脱除NOX,以提高NOX的去除率,SNCR能提供高温NOx还原物,而且用一种小型化的SCR可以减少NH3的含量,减少投资费用。Brain K.Gullett,M.Linda Lin[10]等人研究提出SCR和SNCR联合技术可以达到90%的NOX的去除率,并且NH3的泄漏率仅为3 ppm。

2 氧化法

2.1 光催化氧化法

光催化技术是近几年发展起来的一项空气净化技术,具有反应条件温和、能耗低、二次污染少等优点[11]。利用TiO2半导体的光催化效应脱除NOX的机理与脱除气相有机污染物(VOCs)相似,即TiO2受到超过其带隙能以上的光辐射照射时,价带上的电子被激发,超过禁带进入导带,同时在价带上产生相应的空穴。电子与空穴迁移导粒子表面的不同位置,空穴本身具有很强的得电子能力,可夺取NOx体系中得电子,使其被活化而氧化。电子与水及空气中的氧反应生成氧化能力更强的OH及O2-等,是将NOX最终氧化生成NO3-的最主要氧化剂。TiO2氧化脱除NOx的效率受初始浓度影响很大,对低浓度的NOx效率可以高达90%,但对高浓度NOx脱除效率则不高[12]。TiO2对NO的脱除效率也随着温度升高而增大,这是由于温度升高,导致各反应物粒子扩散速率及碰撞频率提高,也就是反应场增多所致[13]。

TiO2光催化脱除NOX的技术尽管尚未成熟,但有着诱人的前景,通过探索不同因素对光催化效率的影响及催化作用机理,人们将更加全面的了解这一反应体系。同时,也必须注意解决如何提高TiO2对高浓度NOX的脱除效率,减少有害中间产物的形成等重要问题。

2.2 电子束或电晕放电脱除烟气中的NOx

高能电子产生等离子体工艺是工业烟气中去除氮氧化物(NOX)最有效的方法之一。该方法的机理是在烟气中加入少量氨气,水蒸汽或甲烷气,用电子束或电晕放电产生高能电子流辐射气体,生成富于化学反应的活性基(OH、O、N),活性基团氧化烟气中NOX生成HNO3,HNO3进一步与先期喷入反应器内的氨反应,生成NH4NO3[14]。

邱光明,王俊杰[14]等通过研究发现NOx脱除率随放电电流或施加放电电能的升高而升高;电子束吸收剂量愈大、入口NOX浓度愈低,NOX脱除率愈高;多级电晕原子团喷射可望处理更大的烟气流量和NOX浓度,可望获取更高的NOX脱除率。北京大学戴华,李金龙[15]通过计算机模拟认为NH3的作用比较复杂,除了它与HNO3成盐外,还与OH自由基反应,影响OH自由基对NOX的氧化,氨的量应与NOX以一定摩尔比加入为宜。

2.3 管道喷射法

管道喷射是直接将吸收剂喷入烟气管道,使之均匀分布再增湿的热烟气中,吸收剂与烟气中的SO2和NO反应或吸收,用除尘器除去固体颗粒。Hokkaido电力公司和Mitsubishi重工业有限公司[3]联合开发了用一种叫LILAC(增强活性石灰-飞灰化合物)的吸收剂联合脱除SO2/NOX工艺。LILAC是在混合箱内将飞灰、消石灰和石膏与5倍于总固体重得水混合制得,在80 m3/h的实验中,Ca/S摩尔比为2.7的条件下,将吸收剂喷射到喷雾干燥塔内,脱除SO2和NO得效率分别为90%和70%。

华北电力大学赵毅[16]等人在前人工作的基础上,研制了以粉煤灰、石灰、添加剂为主的新型高活性吸收剂,在吸收剂的表面出现了许多“氧化点”,活性吸收剂成为具有氧化能力的“富氧型”吸收剂,大大提高了管道喷射中吸收剂脱除效率。

2.4 循环流化床联合脱硫脱氮技术

循环流化床传热效率高,温度分布均匀,气固相有很大的接触面积,因此人们将其应用到烟气的净化处理中。Lurgi GmbH[17]研究开发了烟气循环流化床(CFB)脱硫脱氮技术,该方法用消石灰作为脱硫的吸收剂,氨作为脱氮的还原剂,FeSO4·7H2O作为脱氮的催化剂。该系统已在德国投入运行,结果表明在Ca/S比为1.2~1.5,NH3/NOX比为0.7~1.03时,脱硫率为97%,脱氮率为88%。

Xu Guangwen[18]研究提出粉粒流化床(PPFB)脱硫脱氮技术,该方法是在PPFB中,用脱氮催化剂颗粒(几百微米)作为流化介质颗粒同脱硫剂粉末(几到十几微米)同时流化,氨从床底供入还原NOx。但在脱硫脱氮过程可能发生SO2与催化剂、NOx与脱硫剂的反应,降低脱除效率。于是Xu[19]研究找出适合的吸收剂和催化剂,即Na2CO3/Al2O3为吸收剂,V2O5/WO3·TiO2或WO3·TiO2为催化剂。此外,他[20]还研究了吸收剂和催化剂用量、烟温、烟气成分对脱硫脱氮效率的影响,研究表明脱硫率可超过90%,脱氮率达到80%。

华北电力大学黄建军[21]等人在借鉴国内外先进CFB-FGD的技术的基础上,研制开发了具有特殊内部结构的循环流化床烟气悬浮脱硫脱氮装置,并在500 m3/h实验装置上进行了较细致的实验研究。运行结果表明:装置运行可靠,工艺简单,投资成本和运行费用低,在最佳运行工况条件下可达到90%的脱硫率,脱氮率也达到了60%。

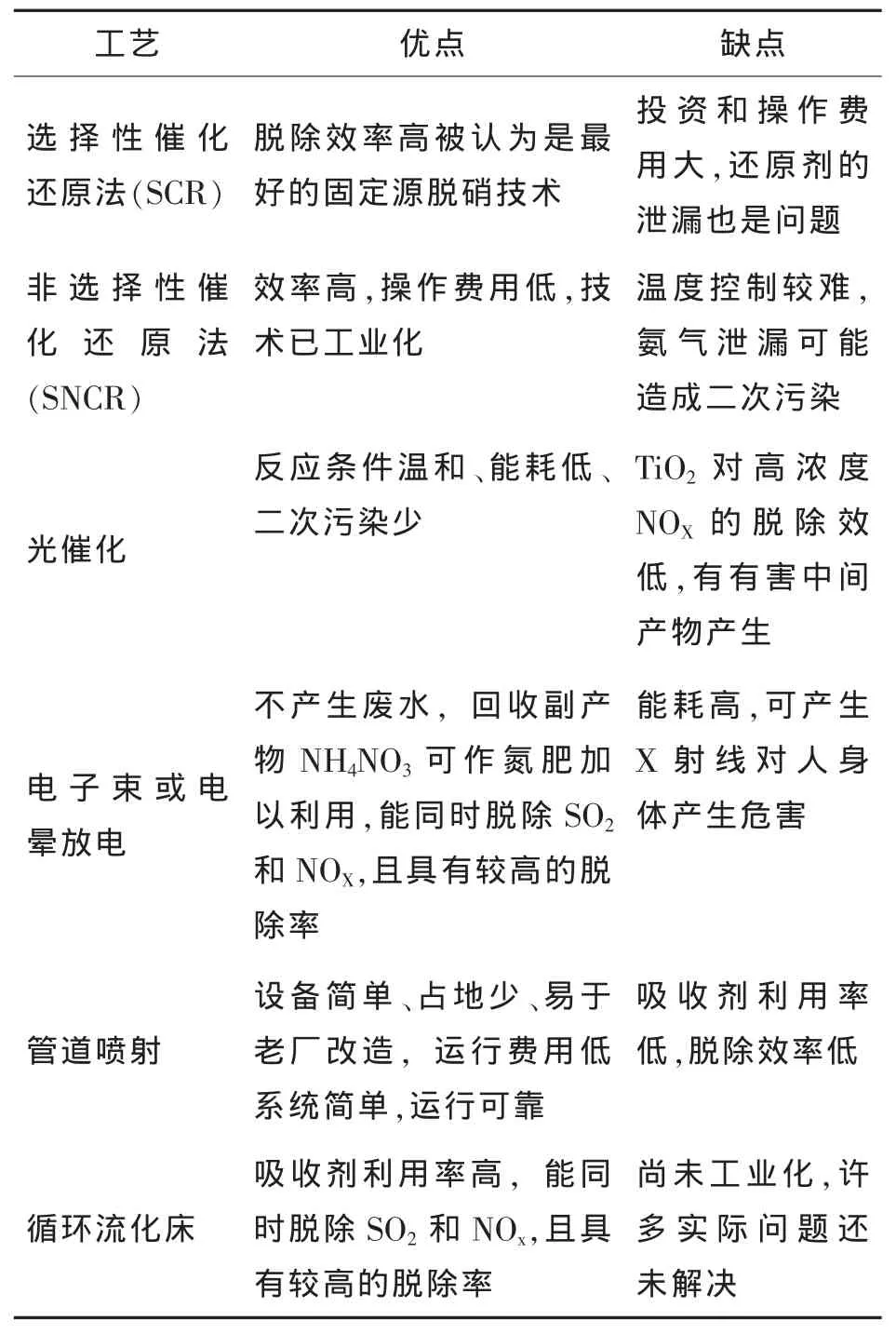

3 各种工艺优缺点比较

工艺优点缺点选择性催化还原法(SCR)脱除效率高被认为是最好的固定源脱硝技术投资和操作费用大,还原剂的泄漏也是问题非选择性催化还原法(SNCR)效率高,操作费用低,技术已工业化温度控制较难,氨气泄漏可能造成二次污染光催化反应条件温和、能耗低、二次污染少TiO2对高浓度NOX的脱除效低,有有害中间产物产生电子束或电晕放电不产生废水,回收副产物NH4NO3可作氮肥加以利用,能同时脱除SO2和NOX,且具有较高的脱除率能耗高,可产生X射线对人身体产生危害管道喷射设备简单、占地少、易于老厂改造,运行费用低系统简单,运行可靠吸收剂利用率低,脱除效率低循环流化床吸收剂利用率高,能同时脱除SO2和NOx,且具有较高的脱除率尚未工业化,许多实际问题还未解决

4 结论

烟气脱氮技术的发展已经成为大势所趋,但是目前的大部分烟气脱氮技术还处于实验室阶段,技术尚未成熟,需要对现有工艺进行改善,确定最佳的应用条件,并加强新型工艺的研究。

我国的烟气脱氮技术研究还处于起步阶段,但是随着NOx的排放收费以及一些烟气脱氮工艺技术的成熟,我国脱氮工业将进入一个崭新的发展时期。根据我国电力企业的实际情况,对于新建电厂建议采用脱除效率高、运行稳定的SCR烟气脱氮工艺,对于老厂改造,建议采用系统简单、投资费用相对较低的循环流化床烟气脱氮工艺。

[1]钟秦等.V2O5/TiO2选择性催化还原脱除烟气中的Nox[J].燃料化学学报,2001,29(4):378-380.

[2]R.Q.Long,R.T.Yang.Superior Pillared Clay Catalysts for Selective Catalytic Reduction of Nitrogen Oxides for Power Plant E-mission Control.Air&Waste Management Association.2000 50:436-442.

[3]钟秦.燃煤烟气脱硫脱硝技术及工程实例[M].化学出版社,2002.

[4]Ben W-L.Jang,Low-temperature NOx Removal for Flue Gas Cleanup.Energy&Fuels 1997,11:299-306.

[5]Gerhard Mestl,Decomposition of Nitric Oxide over Barium OxideSupportedonMagnesiumOxide.3.JPhychem..B 1997,101.9329-9334.

[6]CMARQUEZ-ALVARZE R Removal of NO over carbon supported copper catalysts:Carbon,1996,34(12):1509-1514.

[7]C.MARQUEZ-ALVARZE,Removal of NO over carbon supported copper catalysts:Ⅰ.Carbon,1996,34:339.

[8]路涛,贾双燕.关于烟气脱硝的SNCR工艺及其技术经济分析[J].现代电力,2004,21(1):17-22.

[9]王智化,周昊.不同温度下炉内喷射氨水脱除NOx的模拟与试验研究[J].燃料化学学报,2004,32(1):48-53.

[10]Brain K.Gullett,M.Linda Lin.NOx Removal with Combined Selective Catalytic Redution and Selective Noncatalytic Reducion:Pilot-Scale Test Results.Air&Waste Management Association,1994 44:1186-1194.

[11]Andrew M,et al.An overviews of semiconductor photo-catalysis.Journal of Photochemistry and Photobiology in Chemistry,A:Chemistry,1997,(108):1-3.

[12]黄浪欢,曾令可.TiO2光催化脱除NOx的研究进展[J].环境污染治理技术与设备,2001,2(4):60-64.

[13]N.C.Ln,er al.Factors affecting the photocatalytic degradation of dichlorvos over TiO2supported on glass.Journal of Photochemistry and Photobiology in Chemistry,A:Chemistry,1993,(76):103-114.

[14]邱光明,王俊杰.燃煤电厂的脱硝技术研究[J].内蒙古石油化工,2000,27:9-11.

[15]戴华,李金龙.电子束脱除烟道气中硫和氮过程的计算机模拟[J].环境化学,2002,(21):32-36.

[16]赵毅,马双忱等.高活性吸收剂脱硫和脱氮实验及机理研究[J].中国电机工程学报.2003,23(10):236-240.

[17]单志峰,黄友明.国外烟气同步脱硫脱氮技术现状[J].冶金环境保护,1999,4:40-45.

[18]Xu Guangwen,Innovative combined desulphurization/denitration process using a powder-particle fluidized bed,Process Safety and Environmental Protection:Transactions of the Instituion of Chemcal Engineers,Part B v 77 n2 1999.77-87.

[19]Xu Guangwen,Adaptive sorbent for the combined desulfurization/denitration process using a power-particle fluidized bed,Industrial and Engineering Chemistry Research v39 n7 2000.2190-2198.

[20]Xu Guangwen,Removal efficiency of the combined desulfurization/denitration process using power-particlefluidized bed,Journal of Chemical Engineering of Japan v32 n1 Feb 1999.82-90.

[21]黄建军.烟气循环流化床脱硫脱氮技术实验研究[d].华北电力大学硕士学位论文,2003.

[22]姚雨,郭占成等.烟气脱硫脱硝技术的现状与发展[J].钢铁,2003.38(1):59-63.

[23]赵毅,李守信.有害气体控制工程[M].化学工业出版社,2001.