制粉系统出力不足试验分析

2010-07-11李天光陈增春

李天光,陈增春

(1.华电国际电力股份有限公司,山东 济南 250011;2.安徽华电宿州发电有限公司,安徽 宿州 234101)

0 引言

某电厂3号炉制粉系统存在制粉出力低、单位电耗高等问题,为降低制粉电耗,减少厂用电率,提高3号炉运行的经济性,在3号炉1号制粉系统上进行了全面的制粉系统调整试验,摸清了制粉系统存在的主要问题,确定了磨煤机的钢球量、通风量和制粉系统的运行方式。

1 设备概况

电厂3号锅炉是武汉锅炉厂设计制造的WGZ-670/140-Ⅱ型超高压、一次中间再热、自然循环汽包炉,制粉系统为钢球磨中间储仓温风送粉,每台锅炉配置2台DTM380/720-Ⅲ型筒式磨煤机。

1.1 设计煤质

锅炉设计煤种为晋北混烟煤,主要特性见表1。

1.2 制粉系统主要设备规范

给煤机:2台,刮板式MG-100型,出力110 t/h,长度5.35 m。

磨煤机:2台,低速钢球磨,DTM380/720-Ⅲ型,出力61.4 t/h,筒体转速17 r/min,设计最大装球量85 t,配1 400 kW 电机。

表1 设计煤质特性

排粉机:2台,单吸离心式,M5-36-11NO21D型,风量 147 113 m3/h,风压 13 694 Pa,风温 11.6℃,配850 kW电机。

2 制粉系统试验

2.1 冷态标定试验

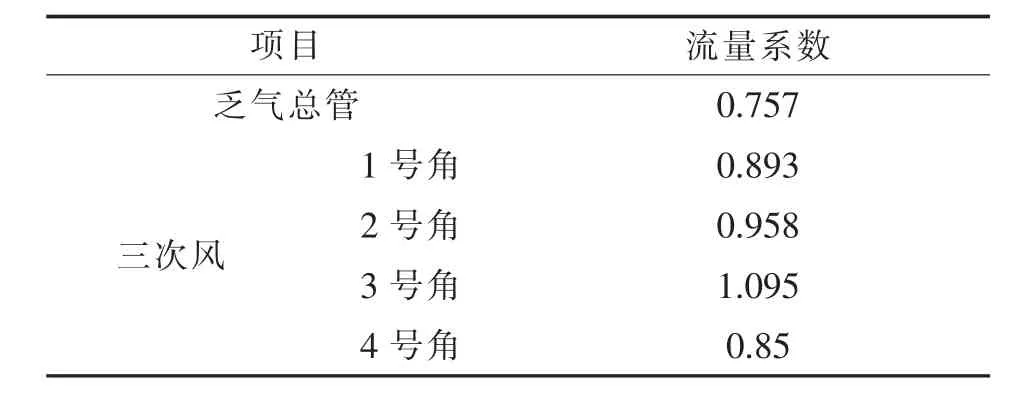

试验前对测量乏气风量和三次风量的靠背管进行了冷态标定,结果见表2。

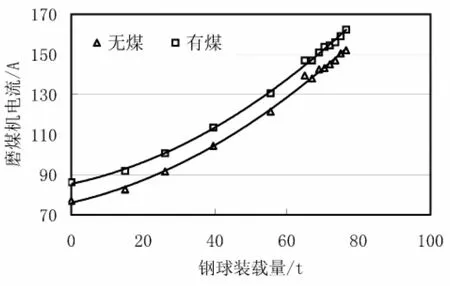

2.2 钢球装载量与磨煤机空载电流关系试验

3号炉大修期间,从1号磨煤机内取出旧钢球69.5 t,对旧球进行了筛选,选去直径小于30 mm的小钢球和严重失圆的钢球,剩余54.8 t钢球被重新加入,另加入直径60 mm的新球21.7 t,最终加入钢球共76.5 t。从磨煤机空载开始,每加一次钢球,都记录磨煤机电流,一直加到65 t。记录有煤和无煤两种情况下的磨煤机电流,结果见图1、图2。

表2 靠背管流量系数标定结果

图1 磨煤机电流和钢球装载量的关系

图2 给煤机出力与表盘转速的关系

从试验结果可以看出,磨煤机的电流与钢球装载量的关系基本上是线性的,有煤曲线和无煤曲线相差9 A左右。有煤曲线可做为运行中补充钢球的依据,以使磨煤机装球量经常维持在最佳装球量附近,在钢球装载量75 t时,空载电流为148.5 A,有煤时为158 A。无煤曲线可以用来鉴定和比较磨煤机的检修质量。

2.3 给煤机特性试验

记录给煤机电机实际转速、表盘转速及相应转速下的给煤量,可得到给煤机出力和表盘转速的关系,如图2所示。其关系

式中:B—给煤机出力,t/h;n—表盘显示给煤机转速,r/min。

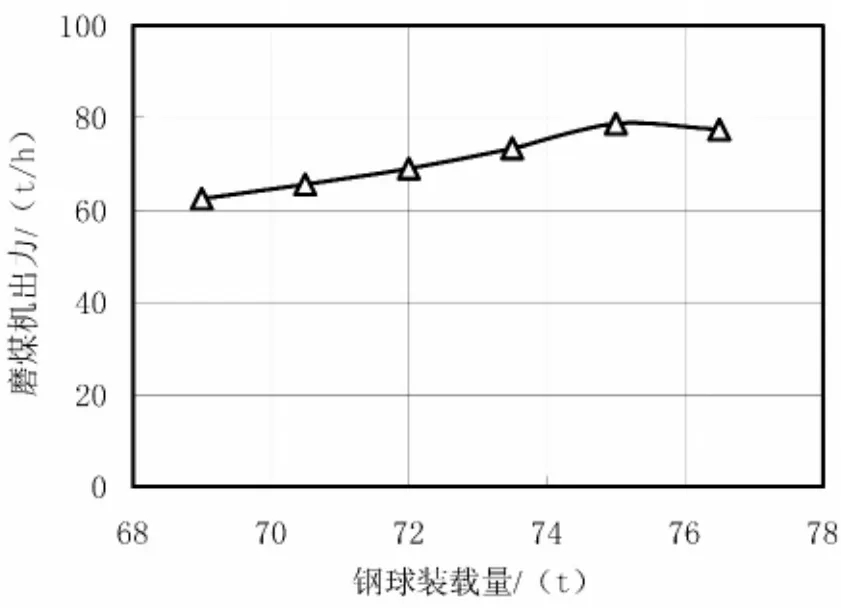

2.4 钢球装载量试验

钢球装载量试验共进行了6个工况,钢球装载量分别为 69 t、70.5 t、72 t、73.5 t、75 t、76.5 t。 试验期间,保持分离器挡板开度40%不变,制粉风量维持在理论最佳通风量160 000 m3/h附近,磨煤机出力与钢球装载量的关系见图3,制粉电耗、磨煤机电耗、排粉机电耗和钢球装载量的关系见图4。从试验结果可以看出,在保持煤粉细度和制粉通风量稳定的前提下,随着钢球装载量的增加,磨煤机出力增大,制粉单位电耗逐渐降低,当磨煤机钢球装载量超过75 t后,磨煤机出力略有下降,制粉电耗反而增加,由此可知,磨煤机在钢球装载量为75 t时,制粉电耗最低为25.6 kW·h/t,磨煤机最大出力为79.56 t/h。在此钢球装载量下,磨煤机实测空载电流为150.5 A,表盘电流为148.5 A,最大出力下,磨煤机实测电流为159 A,表盘电流为158 A。

图3 磨煤机出力与钢球装载量的关系

图4 制粉电耗与钢球装载量的关系

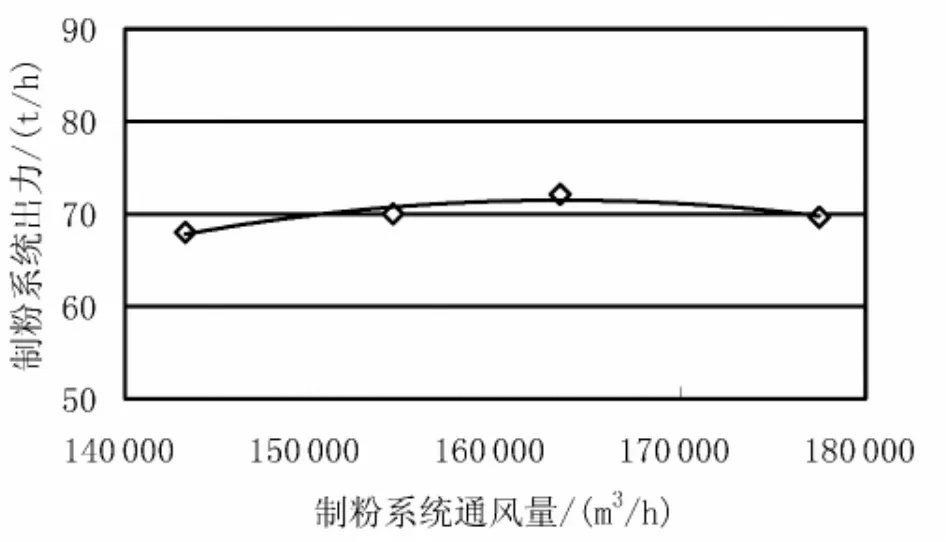

2.5 最佳通风量试验

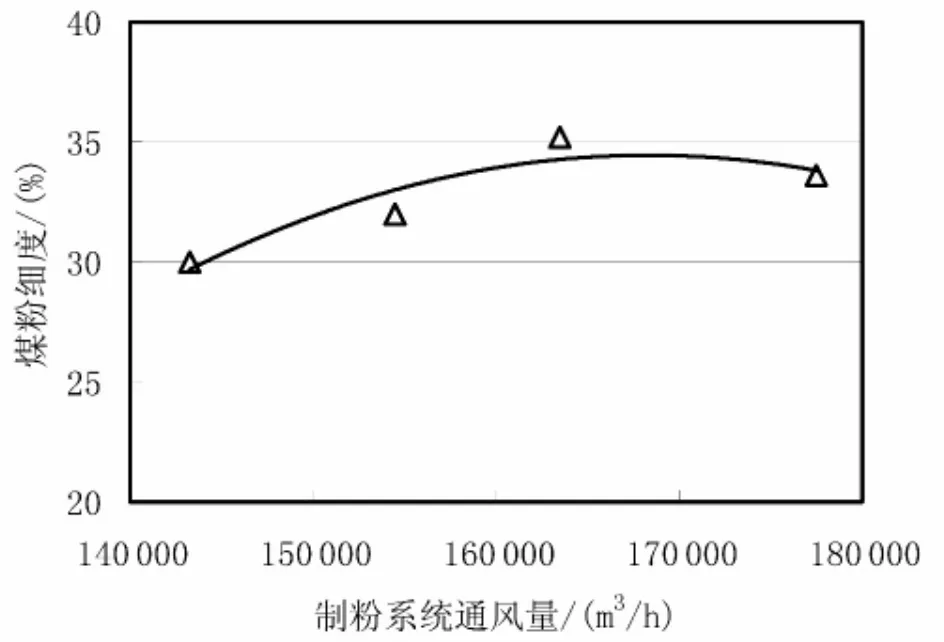

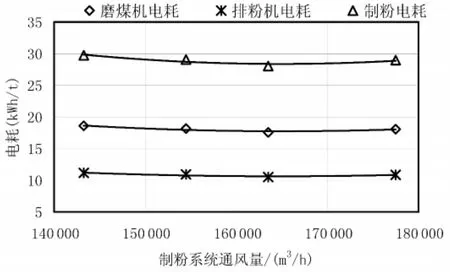

该试验通过改变排粉机入口挡板开度,使系统通风量分别在 143 000 m3/h、154 000 m3/h、163 000 m3/h、177 000 m3/h共4个工况下进行的。试验期间,维持钢球装载量73.5 t,粗粉分离器挡板开度40%,得到了系统通风量与磨煤机出力和制粉电耗的关系,试验结果见图5~7。

试验结果表明,随着制粉通风量的增加,磨煤机出力是逐渐增加的,当增加到一定程度后,制粉出力反而减小。在制粉通风量为165 000 m3/h左右时,磨煤机出力最大,制粉电耗最低,所以该制粉系统的最佳通风量为165 000 m3/h。

随着制粉通风量的增加,煤粉细度R90由30%增加到33.6%,增加幅度不大,对于该制粉系统,风量对细度的影响不大。

图5 磨煤机出力与通风量的关系

图6 成粉细度与通风量的关系

图7 制粉电耗与通风量的关系

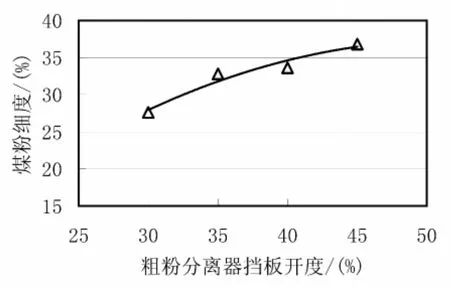

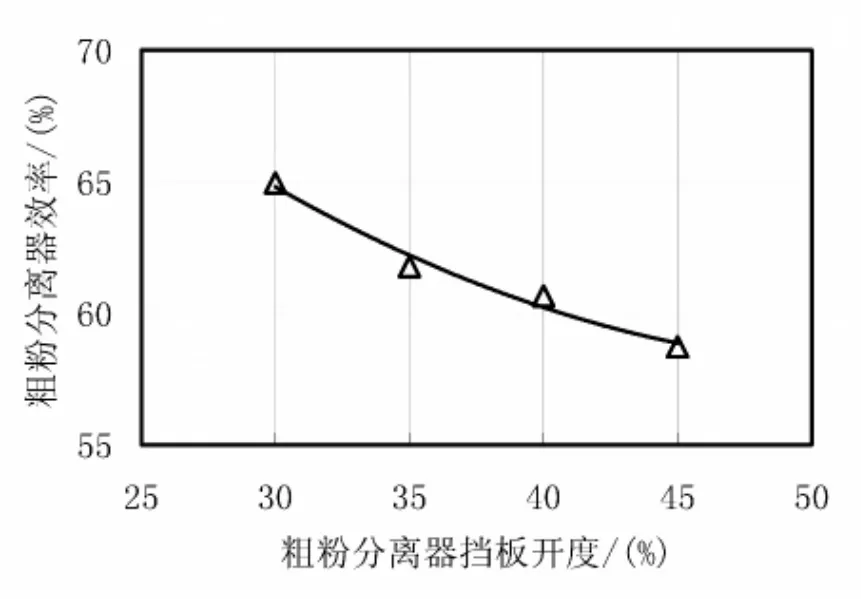

2.6 粗粉分离器特性试验

该试验在粗粉分离器挡板开度为30%、35%、40%、45%共4个工况下进行,试验时保持钢球装载量为73.5 t及制粉风量为160 000 m3/h左右,磨煤机出力为相应挡板开度下的磨煤机最大出力。取成粉样和回粉样进行细度化验。试验结果见图8~13。

图8 粗粉分离器阻力与挡板开度的关系

图9 成粉细度与挡板开度的关系

图10 粗粉分离器挡板开度与分离效率的关系

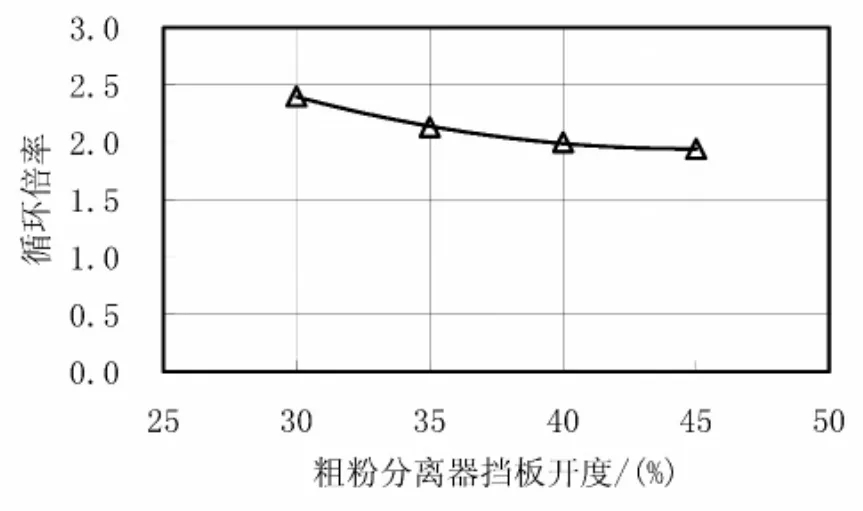

图11 循环倍率与粗粉分离器挡板开度的关系

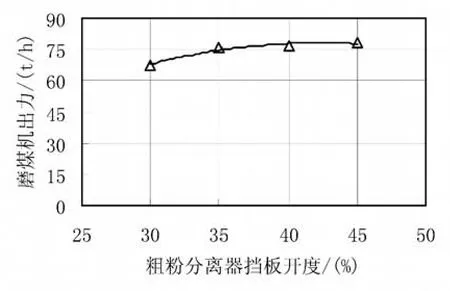

图12 磨煤机出力与粗粉分离器挡板开度的关系

图13 制粉系统电耗与粗粉分离器挡板开度的关系

试验结果表明:

1)随着粗粉分离器挡板开度的增大,阻力下降,煤粉变粗,成粉细度与挡板开度基本上呈线性关系。当挡板开度由30%增大到45%时,成粉细度R90由27.6%增加到36.8%,可见,挡板开度对煤粉细度的影响较大。挡板开度越大,煤粉气流旋转的强度越小,分离效果就越差,成粉越粗,但粗粉分离器阻力会减少,回粉量减少,回粉变粗。

2)随着粗粉分离器挡板开度的增大,分离器效率逐渐降低,循环倍率也降低。当分离器挡板开度为45%时,分离器效率下降明显,由64.95%下降到58.72%。

3)随着粗粉分离器挡板开度的增大,磨煤机出力增大,制粉电耗降低,开度大于35%后,出力和制粉电耗变化不大。

综合上述,该制粉系统在最佳通风量下,最佳粗粉分离器挡板开度为35%~40%,能满足入炉煤煤粉细度要求,同时分离器效率又较高,系统阻力也较小。

3 结语

通过制粉系统调整试验得出,最佳钢球装载量为75 t,最佳制粉通风量为165 000 m3/h,最佳粗粉分离器挡板开度35%~40%。在最佳钢球装载量下,磨煤机实测空载电流为150.5 A,表盘电流为148.5 A,最大出力下,磨煤机实测电流为159 A,表盘电流为158 A。

造成制粉系统电耗高的主要原因,一是钢球耐磨性差,旧钢球变形严重,使制粉能力下降;二是钢球装载量不足,试验前钢球装载量为69.5 t,低于最佳钢球装载量75 t。

粗粉分离器挡板开度的变化对煤粉细度的影响较大,煤粉细度R90与挡板开度基本上为线性关系。

建议用耐磨性能好的钢球,按最佳钢球装载量进行装球和补球,在运行中,每天添加一定量直径为60 mm的钢球,保持最佳钢球装载量时空载表盘电流为148.5 A左右,最大出力下表盘电流为158 A左右,运行3 000 h左右,甩一次钢球,除去直径30 mm以下的钢球和严重失圆的钢球。

运行人员应根据试验提供的数据,尽量保持制粉系统在最佳工况点、最大出力下运行,以最大限度地降低制粉系统电耗。综合本次制粉系统试验的试验结果,3号炉1号制粉系统的最佳运行方式如表3所示。

表3 制粉系统推荐运行参数

[1]DL/T 467-2004电站磨煤机及制粉系统性能试验[S].

[2]贾鸿祥.制粉系统设计与运行[M].北京:水利电力出版社,1995.

[3]赵仲琥,张安国.火力发电厂煤粉制备系统设计和计算方法[M].北京:中国电力出版社,1999.