CODAD联合动力装置控制过程建模和仿真研究

2010-07-19卢金树

袁 强,卢金树

(浙江海洋学院海运学院,浙江舟山 316000)

CODAD(Combined Diesel and Diesel)联合动力装置是柴油机—柴油机联合动力装置的简称。由于高速大功率柴油机的单机功率一般为5 000~7 500 kW,常常不能满足较大型舰船和特殊工程船对推进功率的需求。用两台或多台柴油机通过弹性联轴节、离合器和并车齿轮箱共同驱动一根螺旋桨轴作为船舶的主推进系统,可满足多种船舶对不同工况性能的要求,更能提高主动力装置的寿命、全寿命效费比和生命力。由于它的自身的特点和优越性,使其具有广阔的发展前景。对其进行系统研究,尤其是研究该系统工况切换过程中的动态特性并制定正确有效的控制策略是十分必要的[1]。目前,国内外对CODAD联合动力装置的研究方法主要是仿真和实验结合的方式,其仿真计算主要是利用软件Matlab/Simulink,实验部分主要靠搭建模拟试验台来完成。国外有些公司已经开发出应有于实船的CODAD联合动力装置控制系统,虽然国内也有些公司和高校对CODAD联合动力装置控制系统进行研究,但目前还没有开发出能够应用于实船的成熟软件。目前,国内软件存在的主要问题是稳定性和精确度都不高。本文是多机并车系统为仿真对象,经过对系统进行分解,整个系统可看成是由几个系统组成,用集中参数化对系统进行简化,再经过合理的综合处理,可建立可行的物理模型和仿真模型,提高CODAD联合动力装置控制系统的稳定性和精确度。

2 联合动力装置系统建模

2.1 推进系统的模型

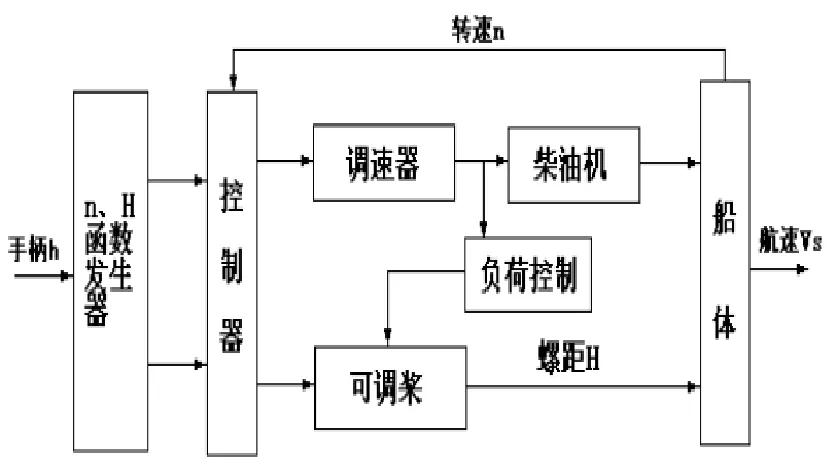

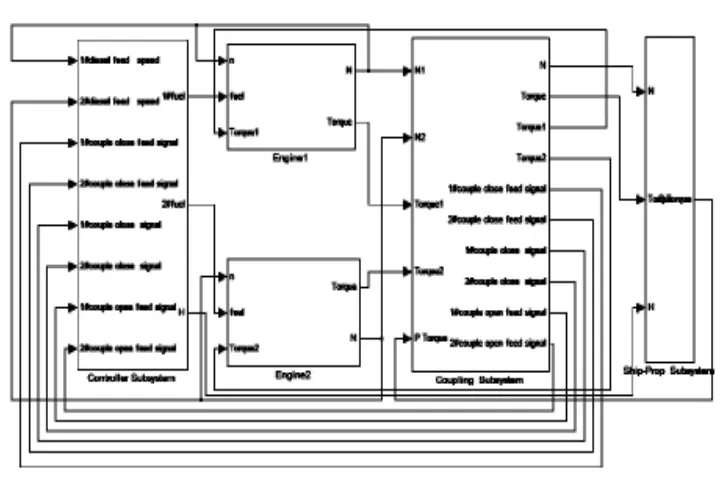

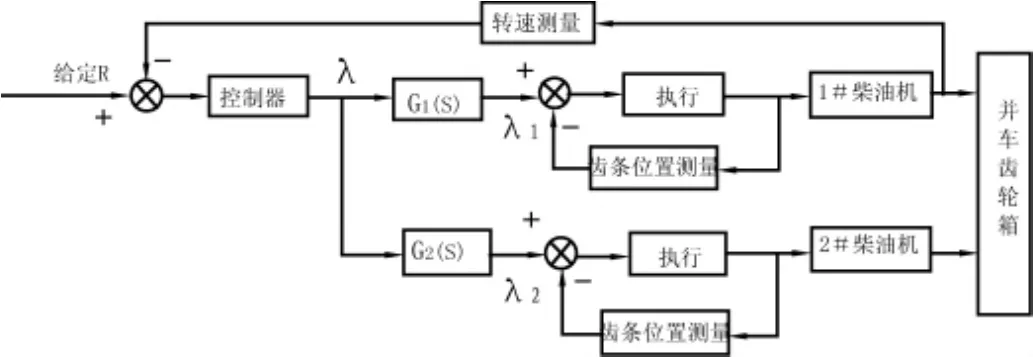

船舶主机通过传动设备带动螺旋桨转动,螺旋桨在水中旋转产生推力,推力通过推力轴承作用在船体上,推动船舶运动。CODAD联合动力装置控制系统的推进系统物理模型和仿真模型如图1和图2所示。

图1 推进系统物理模型Fig.1 Physics Model of the propulsion system

图2 整体CODAD系统的Simulink模型Fig.2 Simulation model of the CODAD system

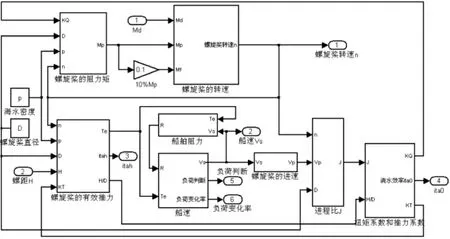

2.2 船桨系统模型

根据螺旋桨工作机理可知,螺旋桨在敞水中的推力T为:

螺旋桨上的水力矩Mp为:

式中:KT—螺旋桨的推力系数;KQ—螺旋桨的扭矩系数;ρ—水的质量密度。本文讨论的供应船航行环境是在近海区域,故使用海水的质量密度,ρ=1.025×103kg/m3;n—螺旋桨的转速,r/min;D—螺旋桨的直径,选取螺旋桨的直径为2.9 m。

根据牛顿定理,船舶推进系统在无偏转作用时的动力学方程和运动学方程可以用以下方程来描述[2],其动力学和运动学关系表述如下。

(1)动力学方程

(2)运动学方程

式中:Te—可调桨的有效推力,N;R—船体的运动阻力,可表示为R=rVzs,r为阻力系数,与船舶的载重、污底、风浪和洋流等因素有关[3],对于本文选取的某型石油平台供应船来说,选取Z=2;M—船体总质量,并且还考虑到随船一起运动的附着水的质量,根据经验,可取附着水的质量为船体总质量的10%,单位kg;Vp—螺旋桨的进速,m/s;Vs—船舶的航速,m/s;I—螺旋桨、轴系的转动惯量,除螺旋桨和轴系本身外,尚包括随它们一起转动的附着水的转动惯量,因此要把转动惯量I增加15%;ns—主机转速,r/min;n—螺旋桨的转速,r/min;Md—主机输出扭主机输出功率;Mf—轴系的摩擦力矩M(f)=f(n),一般为螺旋桨转速n的函数,考虑到其影响较小,且计算比较困难,所以结合经验,将其估算为螺旋桨负载力矩的10%;Mp—螺旋桨的阻力矩,N·m;i—后传动装置的减速比,i=ns/n,本文中的减速器的传动比i=5.0。船桨系统的Simulink模型如图3所示[2]。

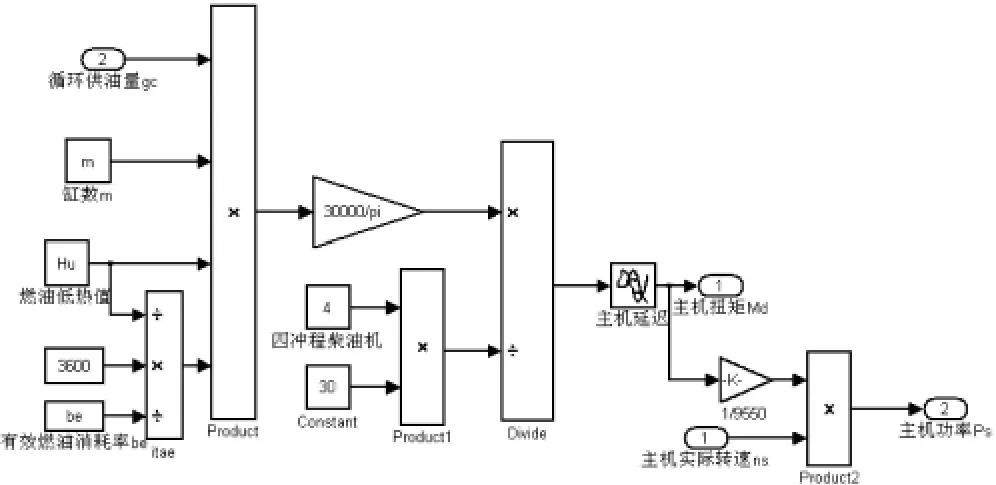

2.3 柴油机本体模型

根据柴油机工作原理[4],柴油机的有效功率Ps和每缸的循环供油量gc、缸数m、转速n的关系如下:

图3 船桨系统的Simulink模型Fig.3 Simulation model of the ship-propeller system

式中:n—柴油机的转速,r/min;m—气缸数目;gc—柴油机的循环供油量,kg/r;Hu—燃油的低热值,KJ/kg,柴油一般为42 700 KJ/kg;ye—有效效率。

柴油机本体的Simulink模型[2]如图4所示。

2.4 控制器模型

单调速器控制方式在并车运行过程中,主要是根据每台柴油机的油门-油量曲线,通过1个控制器来控制2台并联运行的柴油机的各自齿条的位移,控制2台主机的供油量从而达到使并车柴油机功率均衡的目的,具体工作原理如图5所示。

CODAD联合动力装置系统中调速器控制部分应具有如下控制功能:

1)2个独立的调速器功能;

2)单机模式至双机模式负荷转移功能;

3)双机模式功率平衡功能;

4)双机模式至单机模式负荷转移功能。

通过该控制器可以与动力装置仿真模型连接进行单机控制、双机控制以及双机功率平衡控制,实现调整器控制器所具有的功能。图6为控制器simulink 模型[5]。

图4 柴油机本体的Simulink模型Fig.4 Simulation model of the diesel engine

图5 单调速器控制法原理框图Fig.5 Theory Diagram of the single speed governor

3 仿真计算及结果分析

某型5 296 kW海洋石油平台多用途工作船推进系统采用了4台8N21A-EN型中高速柴油机,每根轴上的2台主机通过齿轮传动装置并车来驱动调距桨。本文所采用的建模软件为Matlab/Simulink。另考虑到2根轴具有高度的对称性,为了提高模型运算速度,在建模时将实船的四机双桨变成了双机单桨,同时相应地修改船体总阻力曲线等参数,使仿真模型与实船保持相同的动力特性。

图6 控制器simulink模型Fig.6 Simulation model of the controller

3.1 仿真实例初始条件

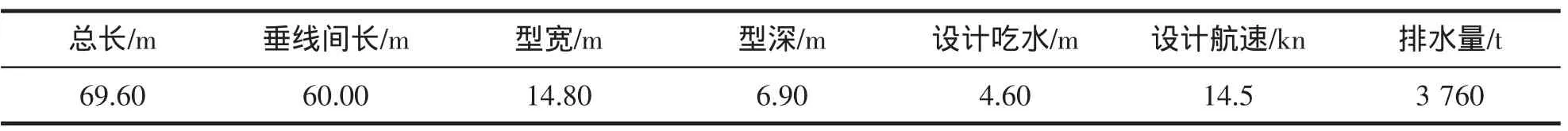

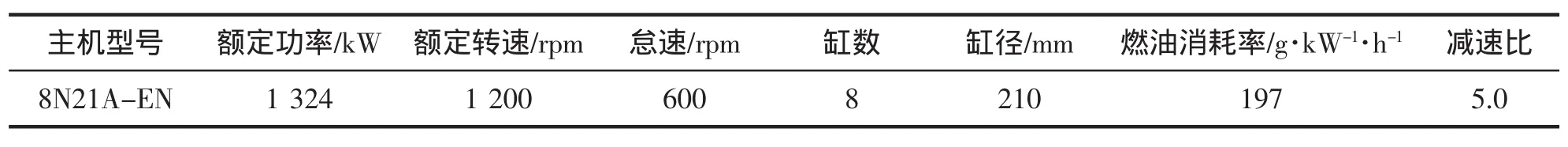

某油田守护船主尺度参数、主机的主要参数和设计目标见表1 ~3。

表1 某油田守护船的主尺度Tab.1 The main dimension of watching ship of the oil platform

表2 某油田守护船主机的主要参数Tab.2 The main parameter of watching ship of the oil platform

表3 某油田守护船设计主要参数Tab.3 The main contrivable parameter of watching ship of the oil platform

3.2 仿真计算及结果分析

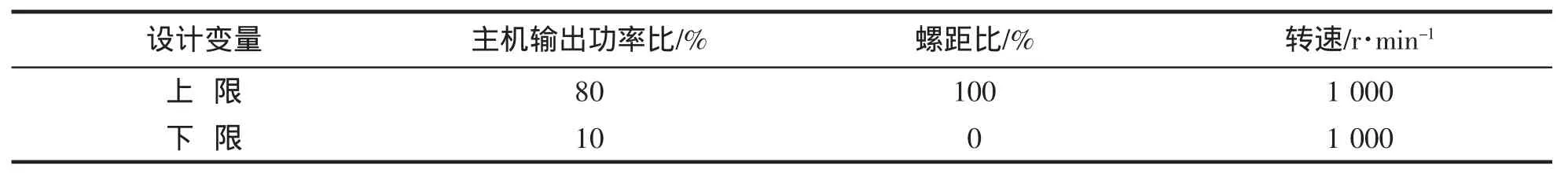

对上述某型5 296 kW油田守护船双机并车运行为例进行仿真,主机输出功率、螺距和主机转速变量范围见表4。

表4 某油田守护船主要参量范围Tab.4 The variational limit of main parameter of watching ship of the oil platform

下面在定速控制模式下,对双机并车和解列进行仿真计算。在仿真中,仿真算法和步长可由仿真软件自由选择,这里仿真算法选择的是Runge Kutta法,步长选择的是0.001 s。仿真时间是200 s。

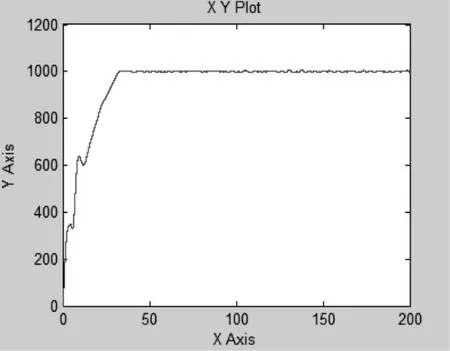

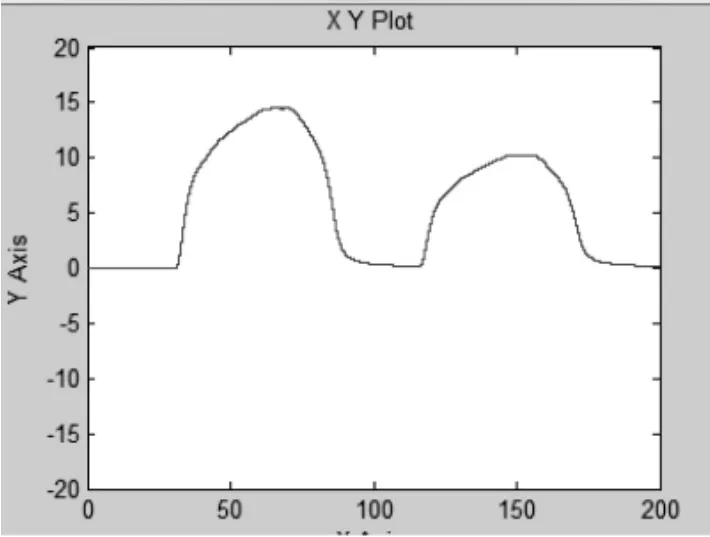

整个仿真过程模拟2台相同的柴油机,分别采集2台柴油机的转速和船舶航速等数据绘制曲线如图7 ~9所示。在仿真开始2台柴油机同时启动并加速,在30 s时主机转速达到1 000 r/min并接排,在30 s时螺距比由0%开始增大至60 s时为100%,船速也由0 kn增加到14.6 kn;在60 ~70 s之间,主机转速和螺距比都保持不变,则船舶保持匀速航行;在70 s时螺距比由100%降至90 s时的0%,船速开始降低,但由于惯性船速在110 s时降至为0 kn;在90 s时2#柴油机转速由1 000 r/min降至120 s时为0 r/min;在120 s时,螺距比开始由0%增大至150 s时为100%,船速则由0 kn增加至12.8 kn;在150 ~160 s之间,主机和螺距比都保持不变,则船舶也保持匀速航行;在160 s时螺距比由100%降至180 s时的0%,则船速也开始下降,但由于惯性船速在200 s降为0 kn。

图7 1号主机转速仿真结果Fig.7 Simulation rotate speed of the 1#main engine

由图7和图8可以看出2台柴油机在双机运行和单机运行时,柴油机的转速都很平稳。由图9可以看出在可调桨的螺距比增大和减小时,船舶航速比较平稳也没有出现大的波动,并且在柴油机转速和设计转速相同的情况下,仿真船速与设计船速的误差在2%之内。因此,本文建立的仿真模型很好的解决了双机并车中稳定性和精确度问题。

4 结论

图8 2号主机转速仿真结果Fig.8 Simulation rotate speed of the 2#main engine

图9 石油平台守护船的船速仿真结果Fig.9 Simulation sail speed of the Watching ship of the oil platform

采用MATLAB/SIMUL IN K软件搭建推进系统、船桨系统和柴油机本体等仿真模型,并通过调速器控制并车运行技术,对该系统模型进行仿真计算。通过仿真结果可以得出具有实际意义和应用价值的结论:文中搭建的仿真模型较好的解决了CODAD联合动力装置控制系统的精确度和稳定性的问题,可以为从事该类型船舶管理和设计工作提供借鉴和参考。

[1]安玉昌,陈国钧,吴杰长.舰船柴油主机双机并车功率均衡控制技术[J].海军工程大学学报,2003(3):58-61.

[2]王海刚.高速船可调桨推进系统建模及仿真研究[D].武汉:武汉理工大学,2008.

[3]张贻飞,王晓明,魏绪臻.柴油机并车传动装置及其应用[J].舰船科学技术,1998(1):22-26.

[4]王长林,刘永文,翁史烈.传动四冲程船用柴油机的建模和实时仿真[J].中国造船,1997(4):4-10.

[5]徐 斌.船舶动力装置仿真中的仿真控制系统[J].交通部上海船舶运输科学研究所学报,2002,25(1):34-39.