用于水平油井的测井仪器拖动器的设计

2010-07-18唐德威尚青松邓宗全于伟真

唐德威,闫 泽,尚青松,邓宗全,于伟真

(哈尔滨工业大学机器人技术与系统国家重点实验室,哈尔滨 150001,dwtang@hit.edu.cn)

用于水平油井的测井仪器拖动器的设计

唐德威,闫 泽,尚青松,邓宗全,于伟真

(哈尔滨工业大学机器人技术与系统国家重点实验室,哈尔滨 150001,dwtang@hit.edu.cn)

为解决水平油井内测井仪器送进问题,设计一种伸缩式拖动器.利用超越离合原理,使用三组蠕动单元实现拖动器连续行走,采用液压驱动方案,拖动器断电自动与井壁解锁.介绍拖动器的组成及工作原理,设计拖动器行走机构,给出液压控制回路原理图,利用pro/e和ADAMS建立包括液压阀及管路的拖动器虚拟样机,进行了运动仿真,验证了该拖动器的结构合理性和可行性.

水平井测井;伸缩式拖动器;超越离合原理;断电解锁

水平井开发技术的日益成熟及水平井数量的逐年增多使得水平井测井在油田开发过程中越来越受到重视.由于受到井眼条件的限制,水平井测井中测井仪器的送进方法是关系到测井是否成功的关键[1].常规的测井仪器送进法分为钻杆送进法、泵送刚性挺杆法和挠性管送进法.这3种送进方法有明显的缺点:作业费用高,作业时间长并且需要占用较大的场地和较多的人员.为了进一步节省费用,降低作业成本,实现现场快速作业,拖动器送进法应运而生.拖动器送进法是指:使用一种能够在油井中运动的机器主动地将测井仪器送到油井中预定位置的方法.井下高温、高压,充满泥浆,可在如此恶劣环境中可靠运行的拖动器成为实施这一方法的关键.

1997年进行了拖动器的首次测井作业[2],经过十余年的发展,拖动器技术逐步成熟.目前,有代表性的拖动器包括:丹麦Welltec公司的Well Tractor®轮式拖动器[3],英国Sondex有限公司的Sondex轮式拖动器[4],挪威 Maritime Well Service(MWS)公司的PowerTrac® AdvanceTM轮式拖动器[5]、PowerTrac ® INVADER 履带式拖动器[6],Expro公司的 SmarTractTM伸缩式拖动器[7],法国Schlumberger公司的MaxTRAC伸缩式拖动器[8],美国Western Well Tool公司的Microhole Drilling Tractor伸缩式拖动器[9].国内的部分大学也相继开展了拖动器的研究与设计[10-12].

目前,我国对水平油井测井仪器拖动器的研究还处于起步阶段,针对井下的特殊环境条件,本文提出的水平油井检测仪器拖动器是一种伸缩式液压驱动有缆拖动器,可在具有确定井径的油井内将测井仪器运送到目的井段.

1 工作环境和技术指标

1.1 工作环境

所设计的拖动器用于水平套管油井测井仪器送进作业.拖动器工作环境:井内充满泥浆,密度1 400 kg/m3,温度 120 ℃,压力 100 MPa,油井套管直径为φ124 mm.

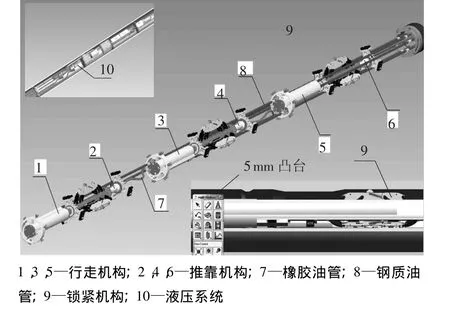

图1 拖动器结构示意图

1.2 技术指标

拖动器前部连接测井仪器,后部连接测井电缆,在油井内的最大水平行走距离1 000 m,拖动器外径为φ 80 mm,移动速度v=400 m/h,最大出力 F=2 400 N,七芯铠装电缆直径 φ 10.8 mm,单位长度质量0.5 kg/m.

2 拖动器行走机构运动原理

图1为拖动器结构示意图,拖动器的驱动部分由3组相同的蠕动单元组成,3组蠕动单元可按照一定的时序交替行走.蠕动单元采用3组可使拖动器跨越更长的凹形障碍.

单个蠕动单元的结构简图如图2所示,每个单元可以分为3个部分:锁紧机构、推靠机构、行走机构.其中,构件1~7及10为推靠机构,构件8~10为锁紧机构,构件12、13为行走机构.在单节中,构件4~10有3组,周向120°均布(图2中只示意出2组).

图2 单个蠕动单元的结构简图

锁紧机构的作用是实现拖动器的超越行走,即在拖动器后退时自动与井壁锁紧,前进时自动解锁.推靠机构的作用是使锁紧轮与井壁接触,在出现断电等突然故障时,依靠弹簧2的作用,能够使支撑块10收缩到拖动器的壳体内,便于将拖动器拉出井外.行走机构的作用是通过缸体和活塞杆之间的相对运动,来完成拖动器整体的向前运动.

拖动器的工作过程为:

1)各蠕动单元的推靠机构处于收缩状态,通过地面提升装置将拖动器下放至水平井的大斜度井段上端.

2)拖动器开机,油泵将油液输送到推靠缸的左腔,活塞杆相对缸体右移,由4~7及10构件组成的推靠架展开,达到一个预先设定的行程后,锁紧轮在支撑弹簧8的作用下与井壁接触,此后电磁阀将推靠缸的油口封闭.

3)油液在液压泵的作用下进入第I节行走缸的右腔,行走缸活塞杆受到向左的推动力,使锁紧机构与井壁锁紧,锁紧后活塞杆不能左移,于是油液推动行走缸的缸体右移,实现拖动器的本体(连同负载)右移;当活塞杆右移到缸体的末端时,换向阀使油液进入行走缸的左腔,活塞杆带动推靠架迅速右移,此时锁紧机构与井壁自动解锁.第II节和第III节的工作过程与第I节相同,但在I~III节之间存在运动时序差.3个单元按照一定的时序运动,在同一时刻,至少有一节的行走缸处于推(拉)动负载状态.

4)拖动器到达预定位置后,断开电源,解锁弹簧推动推靠缸的活塞杆左移,油液流回油箱,从而使推靠架收缩到拖动器的壳体内,地面提升装置通过测井电缆将拖动器拉回到井口,并在拉回的过程中完成测井作业.

3 拖动器行走机构的设计

3.1 蠕动单元运动时序的设计

运动时序的设计准则是:必须保证在同一时刻至少有一个单元的行走缸处于推(拉)动负载状态.实际设计中,在同一时刻,有两个单元的行走缸处于推(拉)动负载状态,如图3所示.其中高位为锁紧机构处于锁紧状态,低位为锁紧机构处于解锁状态.

图3 蠕动单元运动时序图

在图3中,竖直虚线代表对应行走缸开始工作的起始时刻.根据设计要求,拖动器的行走速度v=400 m/h=111.1 mm/s,设计中取行走缸的活塞的工作长度L=300 mm,可得

3.2 支撑块自锁角的确定[13-14]

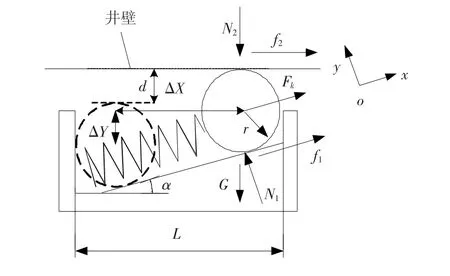

拖动器实现超越行走的关键在于锁紧机构必须与井壁之间实现可靠的自锁,锁紧机构与井壁之间能否自锁取决于3个参数:锁紧轮与支撑块斜面之间的摩擦因数μ1,锁紧轮与井壁之间的摩擦因数μ2以及支撑块自锁角α(支撑块斜面与井壁之间的倾斜角).

在μ1,μ2恒定的情况下,α过大会破坏拖动器自锁条件,因此支撑块自锁角α存在一个临界值α0,当α >α0时,自锁条件被破坏.

图4是当锁紧机构与井壁之间自锁时,锁紧轮的受力情况.

图4 锁紧轮受力图

图中:G为锁紧轮自身重力,Fk为支撑弹簧力,N1为斜面对锁紧轮的正压力,N2为管道对锁紧轮的正压力,f1为斜面与锁紧轮之间的摩擦力,f2为管道与锁紧轮之间的摩擦力.r为锁紧轮半径.

当α=α0,即斜面与井壁之间的夹角处于临界值时,锁紧轮与井壁之间的摩擦力达到最大静摩擦力,有f2=μ2N2,此时锁紧轮处于临界平衡状态,在X轴上列平衡方程得

锁紧轮的力矩平衡方程为

当拖动器自锁时,N2与f2远远大于G,Fk,可以忽略G和Fk的作用,式(3)可以化简为

由式(4)可以看出,在忽略支撑弹簧力FK和锁紧轮自身重力G的情况下,斜面与井壁之间的临界夹角α0与μ2的反正切值成正比.

根据锁紧轮与油井套管的材质,查阅手册,可取 μ2=0. 15,由式(4)得 α0=17°.

3.3 斜面水平长度和锁紧轮直径的确定

锁紧轮在支撑块斜面上的滑动能够引起其在油井直径方向的位移变化,而拖动器就是靠锁紧轮的径向位移变化来适应井径的微观变化.拖动器在行走过程中,锁紧轮在锁紧弹簧的作用下始终与井壁接触.当锁紧轮处于斜面的最高端时(图4中实线表示的位置),油井套管的内径为拖动器所适应的最大内径.当锁紧轮处于斜面的最底端时(图4中虚线表示的位置),套管的内径为拖动器所能适应的最小内径.锁紧轮在套管径向的位移变化范围即是能够适应的套管内壁的微观半径变化范围.

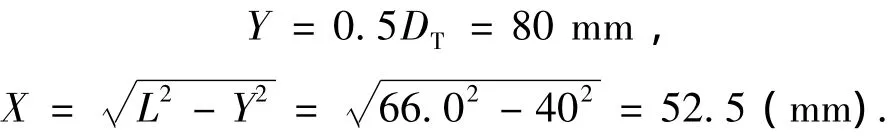

套管内径dG=(φ124±3.1)mm,则锁紧轮在套管径向的位移变化范δ≥3.1 mm,取δ=5 mm进行设计,从而保证足够的变径余量.由此可以得到锁紧轮在水平方向上的位移变化范围为

则支撑块斜面的水平长度为

考虑到锁紧轮的安装和固定,设定当锁紧轮处于最高端时,其圆心低于支撑块的顶端,而当锁紧轮处于最低端时,其顶点是高于支撑块顶端的,于是可以从图4中得出δ<r,即r>δ=5 mm.实际设计中取r=10 mm,将ΔY= δ=5 mm,α =17°,r=10 mm,代入式(5)得L=36.4 mm.

3.4 推靠机构受力分析及参数的确定

3.4.1 推靠缸输出力的计算

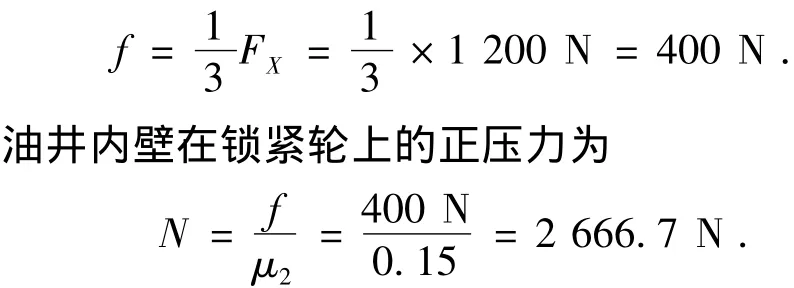

当推靠机构处于锁紧状态时,推靠液压缸输出力最大.可将推靠机构、锁紧机构以及行走机构的活塞杆看作整体进行受力分析.在水平方向上,只受行走缸右腔高压油和井壁的作用(忽略推靠缸缸体与拖动器外壳之间的摩擦力),受力情况如图2所示,图中f为单个锁紧轮与油井内壁之间的摩擦力;FX为行走缸的输出力,FX=0.5F=1 200 N.

在水平方向进行受力平衡分析得

油井内壁作用在单个锁紧轮上的摩擦力为

当推靠机构处于锁紧状态时,对推靠架和推靠缸活塞杆进行整体受力分析(忽略解锁弹簧的作用力),并且将支撑块和锁紧机构简化成一个杆件,井壁对锁紧轮的正压力和摩擦力转化为对这个杆件的正压力和摩擦力,如图5所示.由于推靠机构共有3组周向成120°对称分布的推靠架,为简化受力分析,只考虑1组.

图5 推靠缸活塞杆及推靠架整体受力图

图5中,机架1为推靠缸的缸体,F2为只考虑一组推靠架情况下推靠缸的输出力,N和f为管道内壁对锁紧轮的正压力和摩擦力;α为杆1与水平线之间的夹角.

首先,对图5中简化杆3进行受力分析,图中,力P1,P2,P3,P4分别为杆件A,B,C,D对简化杆的作用力.在x轴和y轴上分别列平衡方程.

然后,对推靠缸活塞杆进行受力分析,图中P′1,P′2分别为杆 A,B 对推靠缸活塞杆的作用力,且有

在水平方向上受力平衡分析得

α角的理论取值范围在0°~90°,在此区间内,F2(α)为单调减函数.希望F2值不要过大,α角应该取偏大值,取α=70°.代入式(8)得F2=285.3 N.因为共有3组推靠架,所以推靠液压缸的输出力

3.4.2 推靠缸长度的确定

要确定推靠缸的长度,首先要确定出当推靠机构由收缩变为展开状态时推靠缸活塞杆的位移.同样将锁紧机构和支撑块简化成一个杆件进行活塞杆位移的近似计算,见如图5.X为推靠杆在水平轴上的投影,Y为推靠杆在竖直轴上的投影,L为推靠杆的长度.

1)推靠机构处于展开状态.此时,锁紧机构与井壁接触,α=70°,

2)推靠机构处于收缩状态.假设锁紧机构刚好收缩到拖动器的壳体内,此时,

通过对这两种情况的分析计算,可以得到推靠缸活塞杆的位移 S=2(52.5-22.6)=59.8 mm,考虑到推靠缸内部装有解锁弹簧,取推靠缸的长度LT=70 mm.

3.4.3 解锁弹簧刚度的确定

解锁弹簧的作用是在出现突发事故断电后拉动推靠缸活塞杆,使推靠机构收缩到拖动器壳体内,实现拖动器断电解锁.在这个过程中,弹簧的做功使推靠缸内的油液经阀体和管路流回油箱,如图6所示.

图6 推靠缸与油箱连接示意图

将推靠缸等效为一个液压泵,油箱等效为一个液压缸(油箱内的活塞杆没有输出力,只起平衡井液压力作用).忽略活塞杆和缸体之间的摩擦力,推靠缸出口处的压力近似等于油液流经管路和阀体的压力损失.压力损失由沿程压力损失和局部压力损失组成.沿程压力损失

式中:v为管内液体平均流速,m/s;d为油管内径,mm;l为管道长度,m.

设定推靠缸内径为dT=φ 15 mm,油管内径为d=φ 4 mm,假定这一过程所需时间为t=3 s,则管内液体平均流速为

这个能量来源于解锁弹簧的弹性势能,则有W=0.5kS2,解锁弹簧的刚度k=2W/D2=7.9×2/0.062=4.7×103N/m.

式中:S为推靠机构从展开状态变为收缩状态时推靠缸活塞杆的位移.管道长度估算l=4 m,将数据代入式(9)得ΔPλ=0.5 MPa.

局部压力损失一般要靠实验获得,取为沿程压力损失的0.5倍,即

则总压力损失

在整个过程中,等效液压泵(推靠液压缸)的做功

4 液压控制回路原理

在图7中,阀1为三位三通阀,作用是实现左油路和右油路的切换.阀2为电磁球阀,用来控制推靠架的收缩与展开.阀3为溢流阀,为系统提供恒定压力.阀4~6为三位四通电磁换向阀,在位移传感器的控制下按照设定的时序不断换位,进而实现3个行走缸活塞各自的往复运动及拖动器的连续走.油泵为复合齿轮油泵,电机采用特制的充油两相交流电机,工作电压600 V,推靠缸为柱塞缸,推靠缸内的解锁弹簧为拉簧,各阀均为螺纹插装阀,阀体间采用管式连接,油箱为活塞式压力平衡油箱.电机、油泵、阀集成在油箱内,便于散热和回收阀泄漏的油液.

图7 拖动器液压控制回路原理图

5 拖动器虚拟样机及运动学仿真

建立了拖动器虚拟样机,进行了运动学仿真,去掉壳体后的拖动器三维装配图如图8所示,拖动器长度6.8 m,壳体外径φ 80 mm,满足设计要求.拖动器的运动仿真是在内径为φ 124 mm,具有台阶障碍的虚拟管道里进行的.仿真分析表明,拖动器的速度达到118 mm/s(424 m/h),满足速度指标,如图9(a)所示,图9(b)反映了拖动器蠕动单元的运动时序,图9(c)为拖动器跨越台阶障碍时,锁紧轮在管道径向的位移变化曲线,通过曲线可以看出,拖动器能够跨越高为5 mm的凸台.在仿真的过程中,拖动器实现了连续行走,没有发生运动干涉.

图8 拖动器三维装配图及运动仿真状态图

图9 拖动器运动仿真曲线

6 结论

1)提出了一种液压驱动水平油井测井仪器拖动器.使用3组蠕动单元实现了拖动器的连续行走,克服了传统蠕动机器人运动间歇的缺点,采用液压驱动方案实现了拖动器断电自动解锁.

2)确定了3组蠕动单元运动时序、支撑块自锁角、支撑块斜面水平长度、锁紧轮直径、推靠缸输出力、推靠缸长度及解锁弹簧刚度等关键设计参数.

3)建立了包括液压阀及管路的拖动器虚拟样机并进行了运动仿真,验证了该拖动器的结构合理性和可行性,为该拖动器样机的加工、试验及产品化提供了参考依据.

[1]王永波,杨文明,刘静章.水平井生产测井仪器输送工艺探讨[J]. 石油仪器, 2006,20(2):85-86.

[2]GORRARA A.Well tractors:the horizontal well solution[J].Offshore, 1998,6(1):34-34.

[3]HALLUNDBAEK J.Oryx runs"horizontal"production log with downhole tractor[J].Worldoil, 1999,220(5):12-14.

[4]Sondex Inc.Cased hole logging equipment[EB/OL].[2007-02-05].http://www.sondex.co.uk/assets/documents/pdfs/brochures/catalogues/SFC-English.pdf.

[5]Maritime Well Service Company.Compact tractor for slim-hole wells[J].offshore, 2006,66(7):38 -38.

[6]Maritime Well Service Company.Multi-function tractor speeds operations in open-hole wells[J].Offshore, 2005,65(4):28-29.

[7]Smartract Inc.Corporate report[EB/OL].[2007 -01-30].http://www.touch-briefings.com/pdf/25/SmarTract.pdf.

[8]ALDEN M,ARIF F,GRØNNERØD F.Advancing down-hole conveyance[J].Oilfield Review Autumn, 2004,16(3):30-43.

[9]Western Well Tool Inc.Microhole drilling tractor[EB/OL].[2007 -02 -16].http://microtech.thepttc.org/western-well/western-well.pdf.

[10]高进伟,刘猛,李海凤.水平井井下自适应爬行器的研制[J].石油机械, 2005,33(增):100-104.

[11]唐德威,王新杰,邓宗全.水平油井检测仪器拖动器[J].哈尔滨工业大学学报, 2007,39(9):1395-1397.

[12]邵守君.基于虚拟样机的石油井故障探测机器人研究[D].大庆:大庆石油学院,2007.

[13]于殿勇,孙序梁,蔡鹤皋.蠕动式管内移动机器人的研究[J].技术与开发,1995(3):5-6.

[14]逄境飞,张家梁.一种蠕动式管内机器人的研制[J].机械设计与制造,2005(4):102-104.

Design of downhole tractor for logging tools used in horizontal well

TANG De-wei,YAN Ze,SHANG Qing-song,DENG Zong-quan,YU Wei-zhen

(State Key Laboratory of Robotics and System,Harbin Institute of Technology,Harbin 150001,China,dwtang@hit.eud.cn)

In order to solve the problem of conveying logging tools from the surface into horizontal well,a stroke&retract-type tractor is designed.In virtue of overrunning clutch principle and three types of inchworm unit,continuous movement of the tractor is realized.By adopting hydraulic powered scheme,the tractor automatically unlock with the well wall in the event of power failure.The structural composition and working principle of the tractor are introduced,the walking mechanism is designed,and the schematic diagram of hydraulic system is presented.A virtual prototype of the tractor including hydraulic valve and pipeline is built in Pro/e and ADAMS software.The motion simulation on it is conducted,which proves the feasibility and rationality of the tractor.

horizontal well logging;stroke&retract-type tractor;overrunning clutch principle;power failure unlocking

TP24

A

0367-6234(2010)05-0736-06

2007-07-02.

机器人技术与系统国家重点实验室自主课题(SKLRS2008-02C);高等学校学科创新引智计划资助项目(B07018).

唐德威(1966—),男,教授,博士生导师;

邓宗全(1956—),男,教授,博士生导师.

(编辑 杨 波)