硫酸铵生产中设备腐蚀的解决方法

2010-07-16赵文恺李应超庞玉亭

赵文恺 李应超 庞玉亭

天宏焦化公司化工分厂于2002年投入运行,净化焦炉煤气1.9万m3/h,其中煤气中的氨气在硫酸铵工序采用喷淋式饱和器吸收脱除。该工艺投入使用后,由于管线选材不合理及操作制度存在缺陷等,致使部分管道及设备焊缝处腐蚀泄漏严重,进而影响到硫酸铵的生产,使硫酸铵产率降低。另外,如果硫酸铵工序不能正常运行,煤气中氨气进入粗苯工段的生产系统,就会造成后序粗苯工段贫富油管道、管式炉、换热设备出现大面积腐蚀和循环洗油质量变坏等问题。为了延长硫酸铵生产设备寿命,结合其他同行单位采用的先进防腐技术和经验,根据公司的实际情况,采用承插焊接、翻边活法兰连接和改变操作方法等措施,解决了硫酸铵母液腐蚀设备问题,有效延长了设备使用寿命。

1.设备腐蚀原因分析

(1)硫酸铵工艺流程简介

来自鼓冷工序的焦炉煤气首先经煤气预热器预热后进入喷淋式饱和器吸收室,在此与逆向喷洒的硫酸铵母液接触,脱除煤气中的氨气;脱氨后进入饱和器旋风除酸部分,从旋风中心管离开饱和器进入终冷洗苯工序。为了保证煤气中含氨量小于0.05g/m3,在饱和器吸收室煤气出口处用酸度较高的母液进行二次喷洒。吸收氨气后的硫酸铵母液进入饱和器结晶室,结晶室上部的母液用循环母液泵输送至饱和器上部吸收室喷洒循环使用;底部含有结晶体的母液用结晶泵送至结晶槽,在此硫酸铵晶体和母液进行分离,分离后的母液经回流管返回饱和器。从结晶槽底部分离出的硫酸铵结晶体进入离心机再次分离,经流化床干燥器脱水后包装入库。

(2)腐蚀特点

由表1硫酸铵母液成分表明,不锈钢在硫酸铵母液中的腐蚀主要是电化学腐蚀,母液存在的较高浓度的H+是有效的电子接受体,而SO42-、CI-等是典型的阳极去极化剂,当不锈钢起保护作用的表面钝化膜遭到破坏后,很容易产生腐蚀缺口而发生电化学腐蚀,随着温度的升高腐蚀程度加大。公司饱和器系统是连续加酸方式,特别是每天的大加酸时,不但母液的含酸量比较高(12%左右),而且温度也比较高(65~75℃),最高时达到80℃以上,最终导致管道和设备局部腐蚀穿孔泄漏。

表1 硫酸铵母液成分

(3)腐蚀部位

硫酸铵生产系统主要腐蚀部位是母液循环泵入口处的弯头、法兰焊接焊缝和二次喷洒泵入、出口管道对接焊缝。二次喷洒泵、结晶泵和部分球阀两端连接法兰这些部位的腐蚀,一方面是母液中含有硫酸铵结晶颗粒冲刷使不锈钢钝化膜破坏,另一方面是系统加酸造成局部温度高达70℃、酸度增高(局部达40%~60%)引起腐蚀。而发生在管道与管道之间焊口部位的腐蚀,是由于不锈钢中耐蚀成分主要是铬,不锈钢管道焊接是通过靠电弧放电产生高温熔化母材和焊条熔融连接到一起,焊缝附近母材的铬组分容易和碳元素在晶界生成碳化铬沉淀,降低了材料的耐腐蚀性。

(4)腐蚀原因

硫酸铵生产设备管道全部为耐酸、碱的316L型不锈钢,但在生产中有明显的晶间腐蚀和孔蚀倾向,特别是焊缝处最敏感。316L在焊接时,焊缝两侧2~3mm处可被加热到400~910℃,这就是所谓的晶间腐蚀敏感区,这时晶界的铬和碳化合为Cr23C6,从固溶体中沉淀出来,铬的流动很慢,不容易从晶内扩散到晶界,因此晶界形成贫铬区,这是最易产生晶间腐蚀和孔蚀的区域。在管板和管子的焊接过程中,由于焊接操作时间过长、冷却速度缓慢、钝化膜被破坏等因素,又由于管板焊缝周围产生结疤,形成不稳定的腐蚀环境,迅速造成焊缝周围的晶间腐蚀和孔蚀,遇到腐蚀介质后短时间内就会形成穿孔泄漏。

2.解决措施

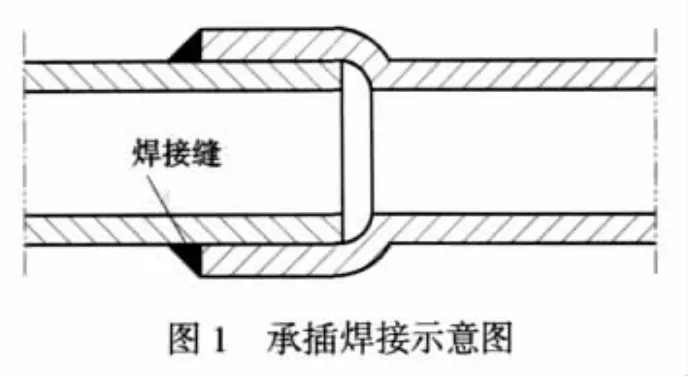

(1)承插焊接(图 1)

根据晶间腐蚀的贫铬理论及现场实际情况,为了阻断腐蚀介质对贫铬区的腐蚀,对不锈钢管之间的焊接如下:先将需要焊接在一起的两段管道中的一段用乙炔火焰加热至发红(长度视具体情况取 30~50mm),然后经锤击敲打和胀管器扩展加粗后,再将另一段管道插入(插入长度一般不能低于25mm),铆紧后焊接,冷却后即可投入使用。焊接时要注意选用正确的焊条型号及焊接速度。如此焊接后,可使贫铬区与腐蚀介质隔离,焊接温度也不会上升到危险区域,从而减缓了硫酸铵母液对焊缝处的冲刷和腐蚀。采取上述措施后,焊缝寿命由半年延长到了一年半以上,效果十分明显。

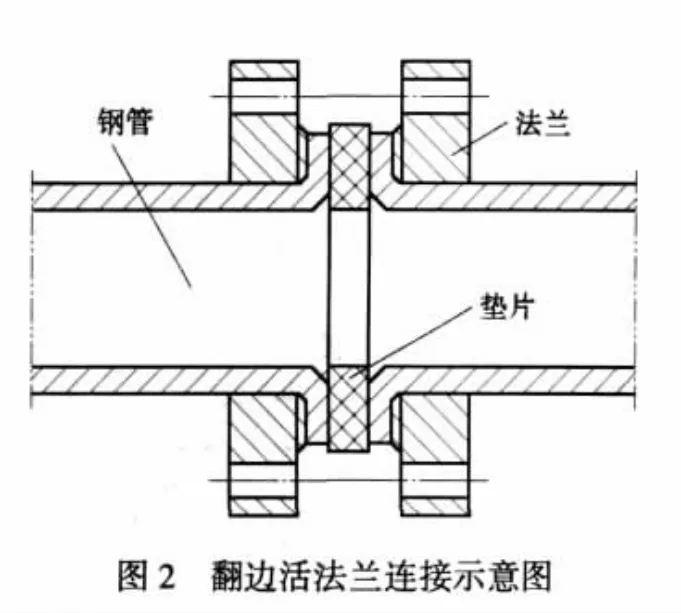

(2)翻边活法兰连接(图2)

为了避免法兰和管道在焊接过程中,引起焊缝表面出现的贫铬腐蚀现象,把管道和设备之间(如管道与泵、管道与饱和器等)的焊接连接改用活法兰连接。首先选择好要翻边的钢管,在钢管的一端套上一块同型号的活动法兰,法兰距离管端口25~30mm(具体尺寸根据管径粗细而定),然后把法兰点焊在钢管上,再用乙炔火焰加热法兰处的外露不锈钢管至发红,并锤击发红钢管的周边翻打延展。当外翻的不锈钢管敲打平整后,用手提砂轮机细心打磨光滑,再把固定法兰的焊点割除,确保法兰在钢管上活动自如后,即可投入使用。

(3)复合管和弯头的使用

硫酸铵生产中,在弯头与直管的连接处腐蚀最快最严重,经常会出现冲刷腐蚀穿孔泄漏现象,而在弯头处很难制做成承插连接和翻边活法兰连接。为了避免弯头焊缝处腐蚀,根据聚乙烯等惰性材料耐硫酸铵母液腐蚀的特点,选用了钢骨架带有法兰连接的复合管弯头与直管翻边活法兰连接,替代了腐蚀较快二次喷洒泵、结晶泵、母液循环泵及母液反冲管中的所有焊接弯头,有效阻断了硫酸铵母液对管道、弯头的冲刷腐蚀。经生产使用两年多未出现钢骨架复合弯头腐蚀泄漏情况。

(4)调整母液温度和加酸方式

①母液温度的调整。母液温度是保持饱和器内水平衡和晶体粒度大小的一项重要指标。煤气温度的高低靠煤气预热器进行调节,一般控制在50~55℃。而不锈钢在25~50℃的低温下腐蚀速度比较缓慢,腐蚀速度小于0.05mm/a,当工作温度升至50~80℃时,腐蚀速度 0.5~1.5mm/a。而在高温 80℃以上时,不锈钢材料的腐蚀将大大增强。为此把母液温度控制在48~52℃进行生产运行。为了减少煤气带入饱和器的水分,严格控制初冷器后的煤气温度(冬季≤23℃、夏季≤28℃),从而减少煤气带入饱和器的水分,确保了煤气在饱和器中的水平衡。

②加酸方式的改进。原来的加酸方式是每天一次大加酸工艺,大加酸时的酸度在12%左右(正常生产酸度3%~4%),大加酸时间一般在1.5h左右。为了降低硫酸对设备腐蚀速度,对大加酸时的母液酸度进行了调整,母液的含酸量由12%降到了6%~8%,大加酸和酸洗时间由1.5h降到1h左右。另外,在加酸和酸洗过程中,还在母液中配入了大量的清水,把母液中的晶体全部融化掉,用水洗饱和器代替酸洗饱和器。在大加酸过程中须注意,大加酸制备的硫酸铵母液比重≥1.25g/cm3,如果硫酸铵母液的比重过低,不但母液中的晶核成长慢,而且还容易引起饱和器和母液循环槽中的酸焦油沉积底部堵塞管道和设备。

通过上述一系列措施,解决了硫酸铵母液对设备的腐蚀及由此造成的停工问题,同时也提高了煤气中氨气的回收率,硫酸铵产品收率由改前的0.86%提高到0.93%,年增产硫酸铵260t。由于硫酸铵工序的正常生产,避免了硫酸铵设备腐蚀泄漏,并有效遏制了氨气对粗苯工段设备的腐蚀。粗苯停工、检修次数也大大减少,提高了粗苯的开工率。