城市地铁盾构通过暗挖隧道施工案例

2010-07-16赵岗领王立川

赵岗领,王立川

(北京中铁隧建筑有限公司,北京100022)

0 引言

随着我国城市化进程的迅猛推进,轨道交通日益成为解决城市交通拥堵的有效和主要途径之一,近10年来盾构施工在城市轨道交通建设已经逐步成为安全、快速的手段。盾构始发、到达、过站等施工技术[1-3]日趋成熟,但盾构空推法通过二次结构已成型的暗挖隧道等狭小空间并不常见。据不完全统计国内现有“矿山法+盾构法”复合工法施工完成的隧道共有1 300多m,主要分布在深圳、广州等地层复杂的地区。广州地铁三号线大石站—汉溪站区间隧道、地铁四号线大学城专线小—新区间隧道、地铁五号线区—杨区间隧道(需凿除侵限桩);深圳前湾燃机电厂过海管廊隧道、深圳前湾过海隧道、深圳地铁2号线东港路站—招商东路站区间隧道等工程均采用“矿山法+盾构法”[4-7]顺利完成施工,这些工程多由于在隧区间道中间深埋段遇到上软下硬的复杂地层,其硬岩层天然抗压强度达80MPa以上,有的甚至高达180MPa,长度也多在100m以上,文献[8-10]隧道施工系盾构到达前先采用矿山法开挖,然后采用盾构步进、拼装管片的方法通过该段地层,盾构穿过时拼装的管片作为永久支护的二次结构。

本工程暗挖隧道空间狭小,如按常规盾构过站工法通过、始发受到各方面因素的制约,施工难度大。盾构在空间狭小的暗挖隧道内空推通过时,无需拼装管片但需二次始发,因大型设备无法操作,给盾构到达、空推、二次始发、姿态控制、反力支撑安装以及负环拆除等增加了施工难度和风险。鉴于此,对盾构通过暗挖隧道的施工技术与控制要点进行探究。

1 工程概况及难点分析

1.1 工程概况

西安地铁轨道交通二号线土建工程19标段,盾构区间隧道全长2 376双线延米,其中F8、F9地裂缝暗挖隧道长341双线延米,盾构隧道内径5 400mm,外径6 000mm,预制装配式板形钢筋混凝土管片,错缝拼装,纵、环缝均采用弧形螺栓连接。使用日本小松公司制造的 φ6 140土压平衡盾构施工,主机长8.68m。盾构通过地层主要为新黄土、古土壤、老黄土、细砂层和粉质黏土,地下水为潜水和上层滞水,水位较高。2台盾构共8次始发、8次到达。

由于西安地层有活动变形,地铁结构净空预留了后期变形空间,地裂缝暗挖隧道断面宽、高净空分别为7.50,6.69m。由此暗挖隧道把2个盾构区间分成4部分,盾构空推依次通过F9、F8地裂缝暗挖隧道。本标段盾构由会展中心站始发,掘进至F9暗挖隧道采用空推后再掘进至纬一街站,再从纬一街站始发掘进至F8暗挖隧道,空推后掘进至小寨站拆卸、退场。左线盾构先始发,右线盾构相隔200m后始发,除左线盾构通过F9地裂缝暗挖隧道时采用弧形导台加钢板外,其余左右线通过F9、F8暗挖隧道时均采用弧形导台加钢轨的方式通过。该标段盾构行程见图1,本文主要介绍右线盾构通过F9暗挖隧道。

图1 该标段盾构行程平面图Fig.1 Plan of shield tunneling route

1.2 难点简析

盾构空推通过空间狭小的暗挖隧道,除盾构接收、二次始发、负环拆除等常见控制难点外,施工过程中尚有以下难点及特点:

1)盾构接收、空推、始发轨道的精度、稳定性等是控制重点,否则可能引起盾构姿态出现偏差较大,纠偏、调整极为困难;

2)暗挖隧道内空间狭小,反力钢环安装困难且受力复杂;

3)大型设备无法操作,负环拆除操作困难,施工风险大;

4)本工程工期紧,盾构必须快速、平稳通过,并施工成本应控制;

5)盾构始发姿态及推力控制是难点,反力钢环受力安全稳定是关键。

2 施工方法比选

为确保工程顺利实施,规避施工风险,施工策划阶段即对盾构通过暗挖隧道的方法进行了分析、比较、研究,通过方法主要为盾构先穿越而后拆除盾构隧道再施作暗挖隧道(简称“先通过”)和先施作暗挖隧道后盾构通过(简称“后通过”)2大类。前者利于盾构施工,但盾构通过后,盾构隧道位于暗挖隧道内,暗挖隧道开挖时逐步将混凝土管片破除,施工风险极大,且失去利用暗挖隧道进行盾构检修的机会;后者利于暗挖隧道施工,侧滚、姿态控制、反力支撑体系设计和安装、负环拆除等有一定的困难,但施工风险处于可控范围内,且可以利用暗挖隧道对盾构刀盘、盾尾密封刷等进行检修、更换,故决定实施“后通过”方案。

“后通过”方案有过站小车、弧形导台加钢板、弧形导台加钢轨3种方法。过站小车法下部需垫钢板,洞内空间狭小,铺设钢板对底板混凝土平整度要求高,一次性钢板投入成本高,施工周期长;弧形导台加钢板法,施工工期长,步进时盾构易叩头而咔住钢板,不易控制钢板及盾构姿态,摩擦力大,需要的推力大,施工风险大,速度慢;弧形导台加轨道法,对导轨定位精度要求高,推进系统易上浮,所需始发及空推推力小,反力钢环受力小,施工速度快,安全系数高,施工方法比选见表1。

表1 通过暗挖隧道施工方法比较Table 1 Comparison and contrast of shield advancing method

3 施工过程控制要点

3.1 施工流程

通过综合比选,决定实施“后通过”方案之弧形导台加轨道法,按照整机到达和整机始发的要求进行施工控制。盾构到达暗挖段之前首先在暗挖隧道内浇注弧型混凝土导台并安装轨道于其上,在导台中部及两侧预留孔洞作为盾构推进反力支撑体系的基座,待盾构到达暗挖段后直接将盾构推进至混凝土导台轨道上,之后只需拼装底部的一块管片并在导台预留孔洞内安装反力装置使盾构通过暗挖隧道;盾构通过暗挖隧道到达始发端头后直接利用混凝土导台作为始发台,在暗挖隧道内安装反力钢环及型钢支撑并通过拼装负环管片为盾构提供反力使盾构掘进,待隧道贯通或掘进约100 m后将负环管片和反力环拆除,导台内的预留孔洞在隧道二次铺底时填充即可,施工流程图见图2,盾构通过示意图见图3。

图2 盾构通过暗挖隧道施工流程图Fig.2 Flowchart of shield advancing through mined tunnel section

图3 盾构通过暗挖隧道示意图Fig.3 Sketch of shield advancing through mined tunnel section

3.2 到达前的混凝土导台施工及轨道安装

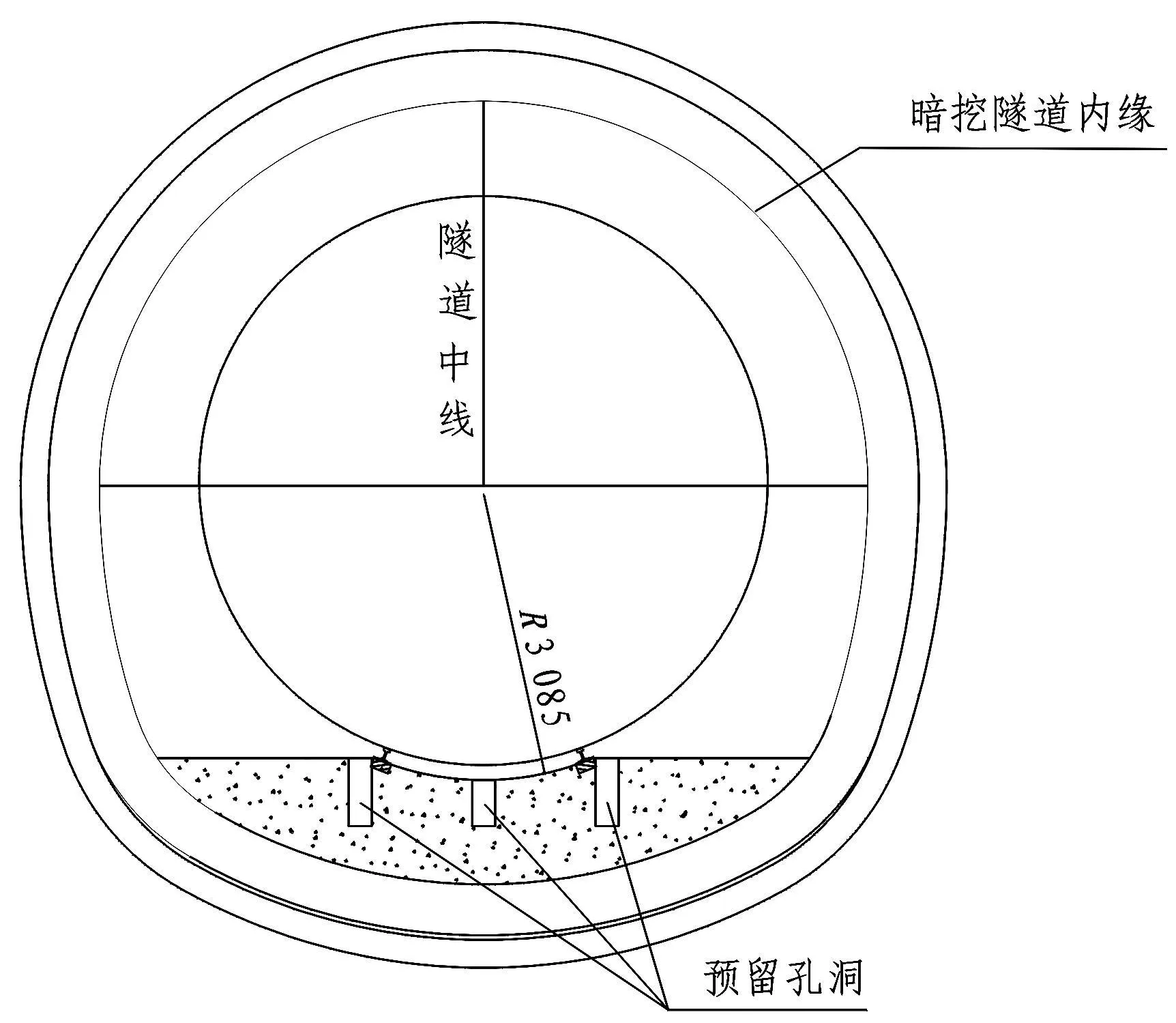

暗挖隧道断面净空为7 500 mm的马蹄形,比盾构直径φ6140mm大1360mm,若不准确定位,空推过程中盾构侧滚较大,会造成盾构二次始发定位较为困难,因此必须保证盾构于设计线路轨道中心线通过。暗挖隧道二次衬砌底板分2次施作,第1次在底部45°范围内设置R=3.085m、B=2.37m、H=1.3m的混凝土弧形导台,导台两侧安装轨道,轨道采用膨胀螺栓或预埋钢筋加压板固定。为保证盾构空推过程中有足够的步进反力,二次衬砌底板浇注时导台内每隔7.5m设置纵向预留空洞,预留空洞尺寸满足牛腿安装要求,每个断面预留3个孔洞,待盾构二次始发掘进70m后进行第2次底板混凝土浇注,然后再次铺设运输轨道,详见图4。

图4 混凝土导台预留孔洞断面图Fig.4 Cross-section of pre-reserved holes in concrete cradle

3.3 盾构接收控制

3.3.1 贯通测量

为确保盾构顺利贯通,减小测量误差,在盾构掘进距离暗挖隧道100m时,进行贯通测量。

3.3.2 暗挖隧道端头墙破除

暗挖隧道堵头墙为厚300 mm的C25劲型喷射混凝土,工字钢间距500 mm。整个破除分2步进行:先在盾构距离较远时破除暗挖隧道初期支护喷射混凝土,将工字钢间隔切除,清除暗挖隧道初期支护施工时安装的径向小导管和砂浆锚杆、钢筋网;第二步在盾构刀盘即将抵达端头墙前10~15 m时,迅速割除工字钢,根据刀盘的实际位置检查刀盘与洞口的空间位置关系,确保没有工字钢和钢筋侵入刀盘触动轮廓线范围之内,及时清理凿除洞门产生的碴土。

3.3.3 到达掘进及盾构接收

1)到达掘进同始发掘进一样要通过加固区,有刀盘启动困难、扭矩加大、螺旋输送机扭矩较大的现象;到达段盾构的掘进参数据刀盘土体的稳定性而定,出碴门的开口度根据实际情况参照始发阶段而定。

2)进入加固区后,适度减小土仓压力,避免土压过高,将洞口土体推入暗挖隧道。同步注浆浆液改为水泥水玻璃双液浆。在进入加固区之前还应观察洞口变化状况,快速将洞口剩余的工字钢切除。在掘进过程中,专人负责在现场进行观察指挥及时调整掘进参数。

3)掘进至距贯通面约3m时,也就是最后1~2环应尽量不加或少加水、泡沫,以防盾尾漏浆和周围土体松动较大而造成贯通后洞口涌浆等不良后果。在最后剩余段的掘进过程中,应遵循“低推力、低转速,小扰动”的原则,加大出碴量,尽量将土仓内的碴土出空;掘进主司机、现场值班工程师及掘进班人员注意监控前方动态,判断刀盘是否进入初支结构内,如进入则停止掘进,转动刀盘出空土仓内碴土。

4)隧道贯通后,盾构刀盘露出洞口,迅速清除洞口碴土,根据刀盘与混凝土导台之间的距离与高程情况,安设盾构到达接收轨道。在轨道靠刀盘段做成楔形,保证盾构能顺利步入轨道。轨道支撑必须牢固,避免轨道在刀盘作用下发生大的位移造成盾构出洞口后“叩头”。

3.4 空推步进

在混凝土导台预留孔内安装牛腿作为反力装置,并在盾尾内安装液压千斤顶作为推进动力,空推过程中只拼装拱底块管片,将管片推至反力装置处使盾构沿轨道推进;由于预留孔纵向间距为7.5m需要拼装5块拱底块管片,在推进过程中为了防止拱底块的上拱,需要在拼装好的拱底块上方安置1块管片进行施压,拱底块管片拖出盾尾后及时采取措施防止管片下沉,盾构步进时,派专人在盾构前方检查盾构步进情况,及时与盾构司机紧密联系,出现异常立即停止推进。

盾构沿轨道推进时,速度不可过快,宜按10~20 mm/min控制。

盾构在向前推进时,主要控制盾构的推进油缸行程和限制每一环的推进量,要在盾构推进的同时,检查盾构是否与轨道、始发洞发生干涉或是否有其他的异常事件,确保盾构安全向前推进。

3.5 二次始发

3.5.1 反力架设计及安装

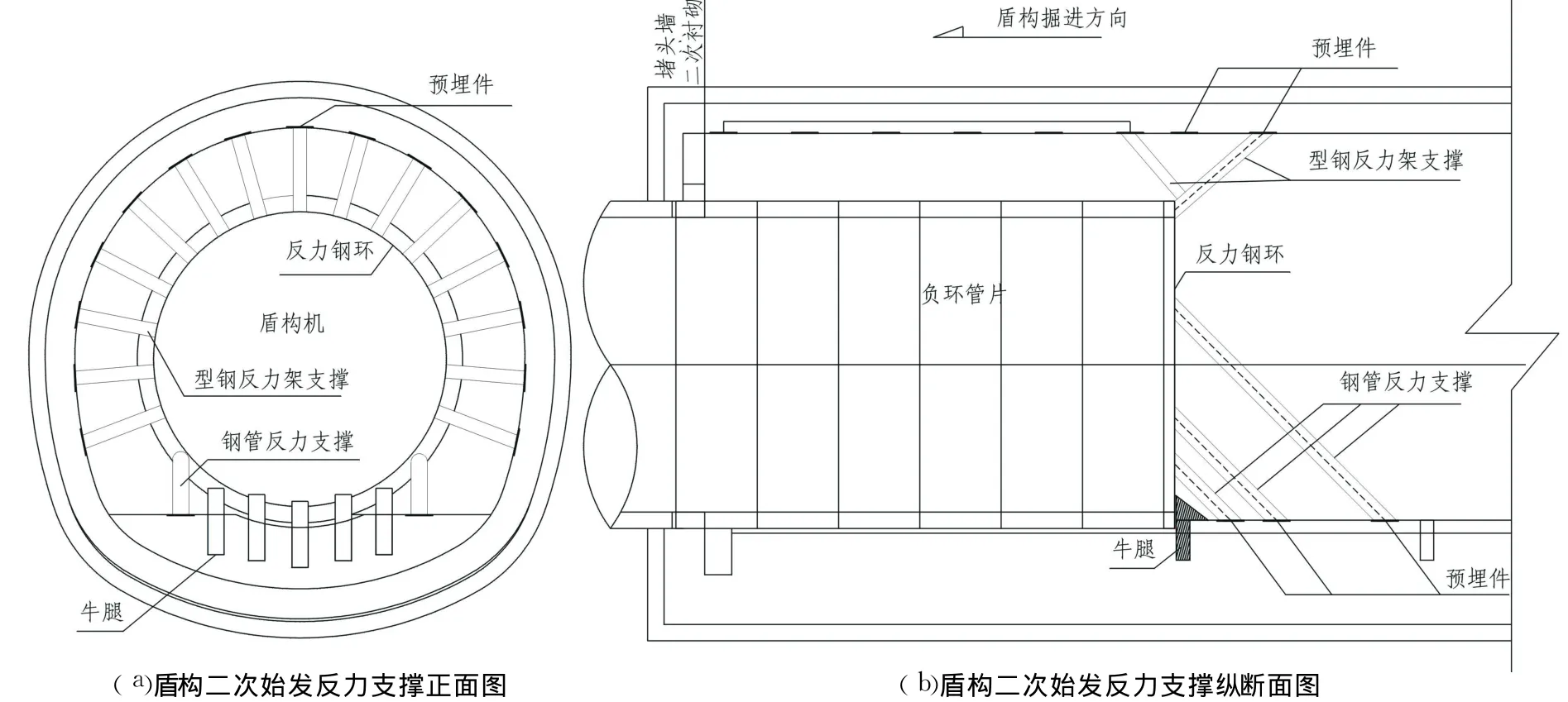

暗挖隧道衬砌施工时已在始发端的拱墙及仰拱上预埋一定数量的预埋件,始发掘进前在预埋件上焊接反力支撑。将反力钢环从下至上逐块进行拼装,拼装完毕进行精确定位,定位完成将反力钢环与每一个反力支撑进行焊接,并在钢环底部和两侧采用工钢进行加固。反力支撑焊接时应保持每一根支撑均在一个横断面上,反力支撑的纵向误差不大于10mm。反力支撑采用型钢焊接而成,型钢与预埋件等接头处采用满焊,确保反力支撑的刚度,钢支撑分布见图5。

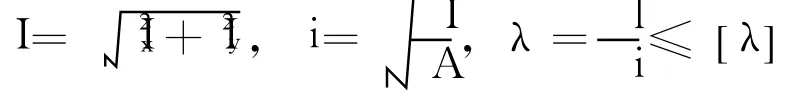

1)钢支撑计算

当盾构始发时,一般由盾构产生的推力为F=12 000kN,斜钢支撑的数量为N=15,所有的钢支撑都采用H 250a型钢。根据反力架的尺寸和暗挖隧道衬砌后的内径以及钢支撑倾斜的角度范围可知,钢支撑长度L=5m,钢支撑的材质为Q235,钢支撑与反力架预埋板采用满焊连接。

H250a型钢的各项参数如下:

σs=235MPa,E=210GPa,A=92.18cm2,

Ix=10 800cm4,Iy=3650cm4,

ix=10.8cm,iy=6.29cm。

可以把模型简化为受轴力作用,不考虑残余应力和初弯曲的影响。

2)屈服荷载

根据受力平均分配,可知,每个钢支撑所分担的力

由于钢支撑有一定的角度,其真实轴力f只是F1的一部分,而每个钢支撑的屈服荷载为Fs=A×σs=92.18×10-4×235×106=2 166.23k N,

所以,f<F1<<Fs,

即钢支撑能够满足强度的要求。

3)弯曲屈曲临界力

根据钢支撑的性质和使用部位,取长细比[λ]=150。

图5 盾构二次始发反力支撑体系示意图Fig.5 Reaction supporting system for shield secondary launching

则由

当前自动气象站在设置时由于为了避免其他因素的影响,一般选择地势较高、较为空旷的区域,因此遭受到雷电干扰的几率会大大提高。因此,在进行自动气象站设立时要依据当地的实际情况进行方案设计。首先要选择合适的接地系统,以消除电击造成的影响。同时设立系统将气象防雷地网同传感器相连接,避免出现扩散电流。其次,在自动气象站设置雷电屏蔽系统,降低雷电造成的危害。

可得:l=16.68m

l≥L=5m

故钢支撑满足长细比要求。

又因,Ix>Iy且钢支撑与反力架和预埋板采用满焊进行连接,取l0=μl=0.65l,

故

所以可知F1<<Ncr。

故此钢支撑不会发生弯曲屈曲。

同理可求得,这种情况下的钢支撑亦不会发生扭转屈曲,即满足整体稳定性的要求。同样计算出局部稳定性亦满足要求,即此支撑体系满足盾构二次始发要求。

3.5.2 负环拼装

二次始发共需负环管片5环作为反力,为便于负环拆除,负环管片的拼装形式采用通缝拼装,封顶块位于隧道正上方。在盾尾内拼装好整环后,利用盾构推进千斤顶将管片缓慢推出,当第一环负环管片突出盾尾200mm后开始拼装第二环管片。经过计算并参考施工经验,负环管片与钢轨之间的间隙约为110mm,负环脱出盾尾的过程中,应不断用准备好的110mm高的钢楔填塞负环管片与始发轨道及三角支撑之间的间隙,将负环管片及时支撑,避免负环管片失圆过大引起后部管片拼装困难。每环负环设4个钢楔,每侧2个。

3.5.3 二次始发

1)二次始发前,再次检查确认洞口范围内是否有钢筋、钢板、锚管(杆)等施工遗留杂物。刀盘距离土体200mm时开始转动刀盘,并注意盾构身的旋转角度,对负环加固支撑进行观测,如刀盘旋转反力过大,造成盾构体向刀盘转动的反方向侧滚,则立即停止掘进,待故障排除或采取措施后再开始掘进。

2)二次始发按照通常的始发掘进控制,因上部反力支撑体系较为薄弱,盾构机身在没进入土体前不得使用上部千斤顶。

3)始发阶段由于推力较小,过加固区后地层较软,要使盾构姿态处于上坡趋势,应防止盾构低头。

4)盾尾进入洞门圈2环后开始同步注浆,采用水泥-水玻璃速凝型浆液。盾尾进入洞门15环后,同步注浆浆液调整为水泥砂浆浆液。注浆压力控制在0.4 MPa以内,注意观察洞口止水橡胶帘布处的漏浆状况,如漏浆严重应适当降低注浆速度、注浆压力和注浆量。

3.5.4 负环拆除

负环拆除无法使用大型设备,需要在地裂缝暗挖隧道二次衬砌结构浇注时安装预埋件。施工中在隧道拱部50°范围内预埋3块预埋铁,其纵向间距为管片宽度,二次衬砌施工完成后在其上焊接吊耳。拆除负环的重点是拆除封顶块和相邻块管片摆动较大。先用拉链葫芦及顶部预埋铁拉紧封顶块,再用拉链葫芦拉紧两相邻块于边墙膨胀螺栓上,然后开始拆除封顶块与两相邻块螺栓,人工操作拉链葫芦并将两相邻块与封顶块略微拉开至封顶块可顺利拆除。

拆除相邻块时,下部纵向螺栓只是松开而不能拆除。当拆除相邻块与标准块间环向螺栓时,由于螺栓的受力不能顺利拆除,可拉动拉链葫芦进行管片略微移动以调整螺栓的松紧度,以便螺栓顺利拆除。。

4 技术要点

4.1 防止管片上拱

盾构在暗挖隧道内推进过程中由于需要在底部安装管片,在推进时管片受力后会出现上拱,将直接影响到盾构的推进,因此应在安装拱底块管片时将每块管片的纵向螺栓连接紧固,并时刻观察管片的变化情况,如上拱趋势较大立即停止推进,在上拱处吊放1块管片进行施压,防止管片的上拱。

4.2 防止盾构侧滚

在轨道或弧形导台上空推过程中,因轨道平面、高程位置存在偏差,而盾构机身跟轨道之间的摩擦力又较小,可能导致盾构机体侧滚过大。如不采取措施控制或调整则必然造成轨道在重力的作用下而移动。空推时在具有侧滚的一侧焊2~3个支撑牛腿,用液压千斤顶同步顶起,在盾体重力的作用下,盾体就会发生反向滚动,从而达到调整或防止侧滚的目的。

4.3 盾构姿态控制

导台位置的准确性决定盾构的姿态,盾构到达二次始发导台前需进行核查,如误差较大,采用凿出或垫高的方法处理,其误差应控制在 ±10mm;钢环、轨道是盾构的直接支撑,轨道位置直接决定了盾构的姿态,因此在焊接轨道施工时,要特别注意调整好预埋轨道的水平位置和高度,保证施工误差在 ±5mm。

5 实施效果

1)经济效益

施工速度快、工期效应明显。盾构机通过暗挖隧道日掘进速度最高达到60 m,其综合进度比盾构法在一般地段的速度还快,暗挖隧道越长,工期提前的规模效应就越明显。后通过方案通过时所用轨道可用于后期运输轨道,相比之下能节约成本,根据施工成本测算、统计分析,可节约成本50多万元。

2)社会效益

此方案克服了盾构机通过时对导台要求质量高、盾构易叩头而咔住钢板的弊病,避免了盾构机先通过拆除管片带来的风险,保证了工程施工及周边环境的安全,对在西安市轨道交通工程得到推广使用,有较大的社会效益。

6 结论

“后通过”方案之弧形导台加轨道法空推、反力支撑设计在盾构通过暗挖隧道时最为经济、合理,与常见的站内始发相比,不论在安全、空间、始发技术等各方面都有很大的差异,与盾构在矿山法隧道内推进同时拼装管片且下部无法架设轨道存在质的区别。本文以成功实施的工程案例,对盾构在狭小暗挖隧道空间内的接收、空推、反力支撑设计、始发等几个方面进行了介绍,以期为业界同仁在今后类似工程的施工决策提供一定的借鉴。

[1] 李勇军.武汉长江隧道工程施工技术[J].隧道建设,2008,28(3):319-323.

[2] 唐忠.泥水盾构深井下组装始发与到达施工技术[J].隧道建设,2006,26(4):37-39.

[3] 王成.盾构机过站移动施工技术[J].辽东学院学报:自然科学版,2006(1):33-36.

[4] 刘健美."盾构法+矿山法"施工在广州地铁四号线大学城专线段的应用[J].广东土木与建筑,2005(6):14-15,25.

[5] 黄德中.盾构法与矿山法相结合施工技术[J].地下工程与隧道,2005(2):29-32.

[6] 马小汀.盾构法隧道与矿山法隧道对接施工技术[J].隧道建设,2006,26(增):22-24.

[7] 刘招伟.城陵矶穿越长江水下软硬不均地层隧道修建技术[J].中国铁道科学,2006,27(3):139-143.

[8] 张学军,戴润军.盾构在矿山成洞段推进技术[J].隧道建设,2006,26(S1):25-27,44.

[9] 汪茂祥.盾构通过矿山法施工隧道段关键技术[J].现代隧道技术,2008,45(1):70-73.

[10] 杨成春,马晓卫.盾构机在特殊地段的管片拼装技术[J].隧道建设,2006,26(S1):32-34.