轴流压缩机振动异常的分析与处理

2010-07-14赵训跃

赵训跃

一、概述

主风—能量回收机组是催化裂化装置的核心设备,某装置的主风—能量回收机组由烟气轮机、轴流压缩机、高速齿轮箱和电机/发电机组成。其作用是:由烟气轮机和电机/发电机共同驱动轴流压缩机将空气压缩到0.32MPa,经过辅助燃烧室,进入再生器,供流化态的待生催化剂烧焦再生。同时,再生器中烧焦产生的高温烟气通过烟气轮机膨胀做功,将烟气中的热能和压力能转化为机械能,成为烟气轮机的输出的动力。

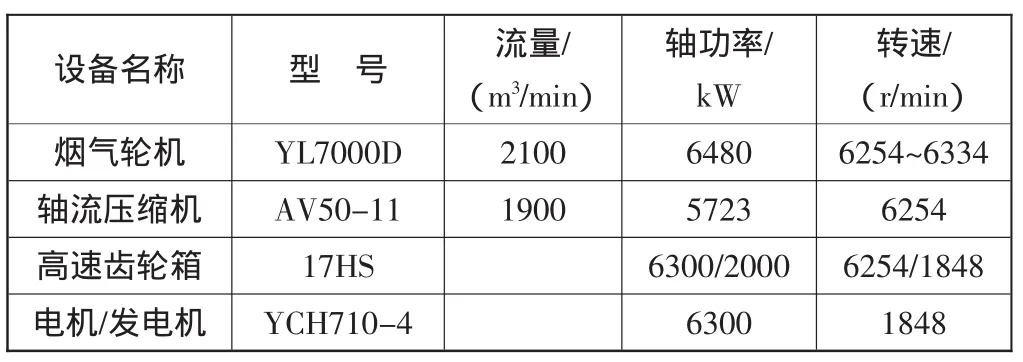

机组主要参数见表1。机组轴系及测点布置如图1。烟机与压缩机之间和压缩机与高速齿轮箱之间采用膜片式联轴器连接,高速齿轮箱与电机/发电机之间为鼓型齿式联轴器。

表1 机组主要参数

二、故障现象及分析

1.故障现象

2005年4月,对烟气轮机进行了扩能改造后,机组振动正常。其中主风机低压侧XI02AB振动的幅值在15μm左右,到同年9月达到50μm。以后一直比较平稳。到12月5日出现较大幅度波动,幅度达92μm以上。并伴随低压侧气封有较大的油泄漏。在现场用听诊棒听到压缩机与齿轮箱间联轴器内部有间歇冲击声。XI02AB振动幅度变化如图2,此为MD3905网络化大机组在线监测系统采集的数据。表2所列为现场测得的机壳振动值。

表2 机壳振动值 mm/s

2.故障分析

在BENTLY3300表上监测到轴流压缩机的XI02AB达到报警之后,即刻用手持测振仪VM63测量该部位轴承箱外壳的水平、垂直和轴向振动,没有明显变化,初步判断为振动探头受到干扰。即刻检查振动测量系统,前置放大器、探头到放大器之间的引线,没有发现问题。将探头以后的引线及前置放大器部分进行AB两只互换,发现现象能够重复。最后用示波器监测XI02AB探头的信号,确实存在较大的交流信号。从多种检查手段证明,探头确实检测到了较大的振动信号。一旦压缩机由于振动超标而损坏,将给企业带来巨大的损失。

引起旋转机械振动故障原因可分为10类[3],分别为:①转子自身。包括转子质量偏心、轴弯曲、轴裂纹、轴弯曲刚度不对称、转子内摩擦、转子内部积液、转子上部件抡动、浮环失浮(卡住)。②轴系。包括对中不良、径向轴承偏心、联轴节问题、轴系动不平衡。③支承系统。包括支承松动、问隙激振(轴瓦与轴承预紧力不足)、径向轴承损伤、可倾瓦错位、径向轴承间隙过大、油膜涡动、油膜振荡。④电磁力。包括电机转子断条、定子短路、轴磁化。⑤碰摩。包括径向碰摩、轴向局部碰摩、干涡动。⑥流体动力激振。包括偏隙引起激振、透平不均匀进汽、隔板倾斜、喘振、旋转失速、气蚀、叶片激振、油封受激振动。⑦临界转速。包括转子、轴承系统临界转速、悬臂临界转速、联轴节临界转速。⑧共振。包括谐波共振、结构共振。⑨部件。包括齿轮(偏心、齿损伤等)、滚动轴承、皮带。⑩其他。包括压力脉动、阀门激振、外界振源干扰。

由于XI02AB测量的是压缩机吸气侧轴承振动,机组在正常工况运行,故可以不考虑上述④、⑥、⑦、⑨ 4种原因。

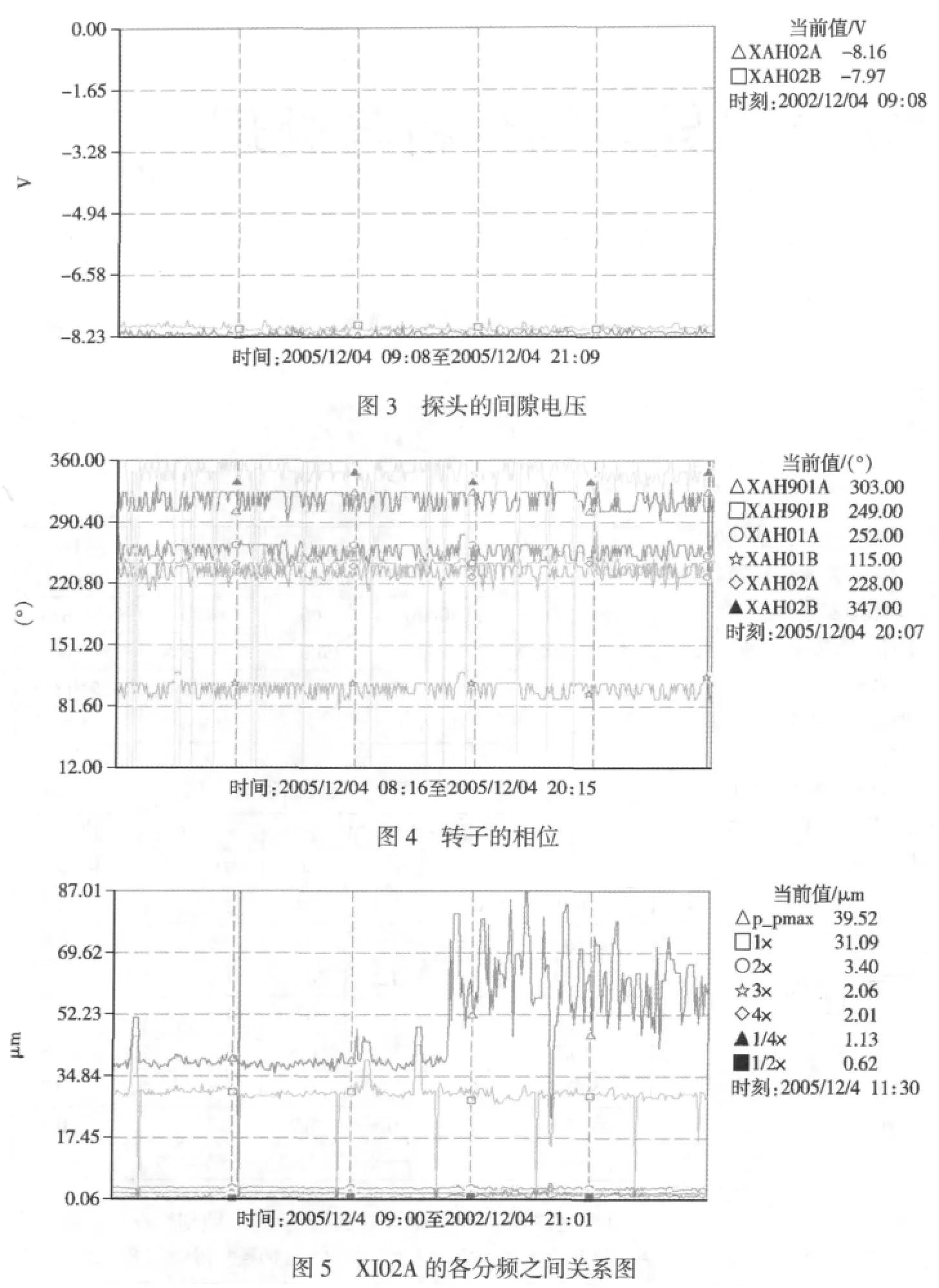

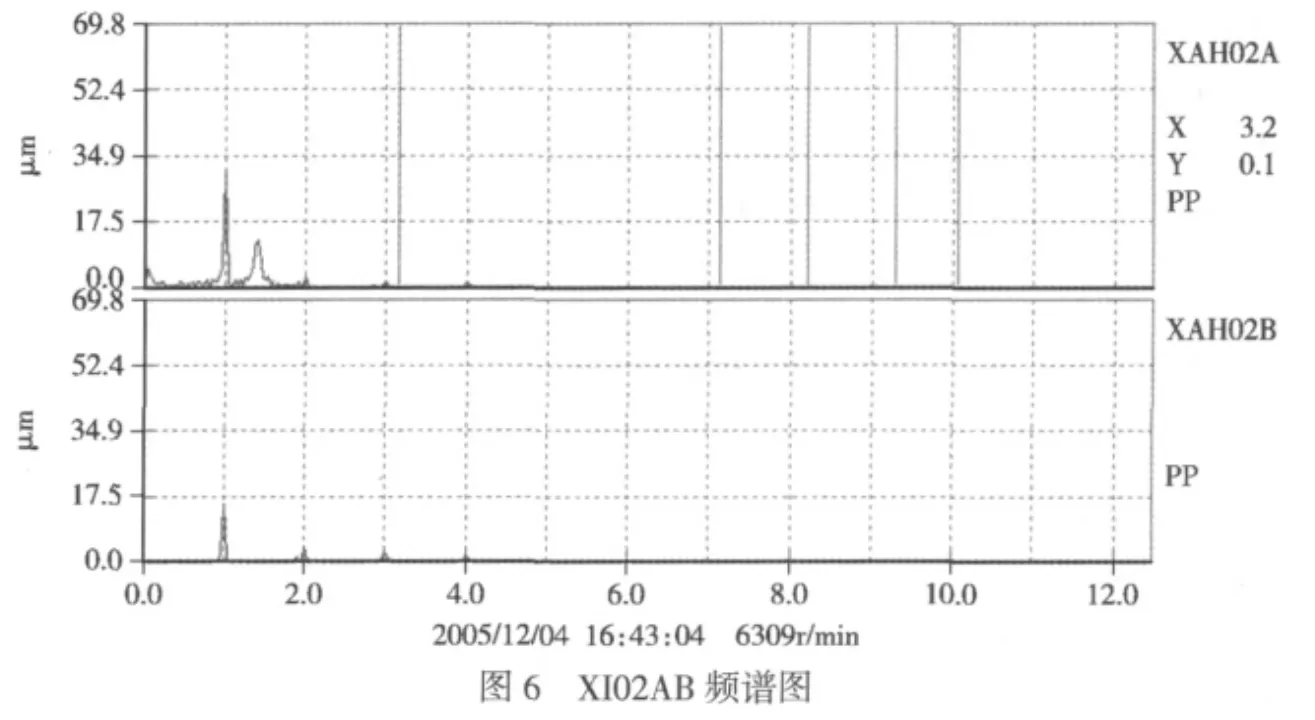

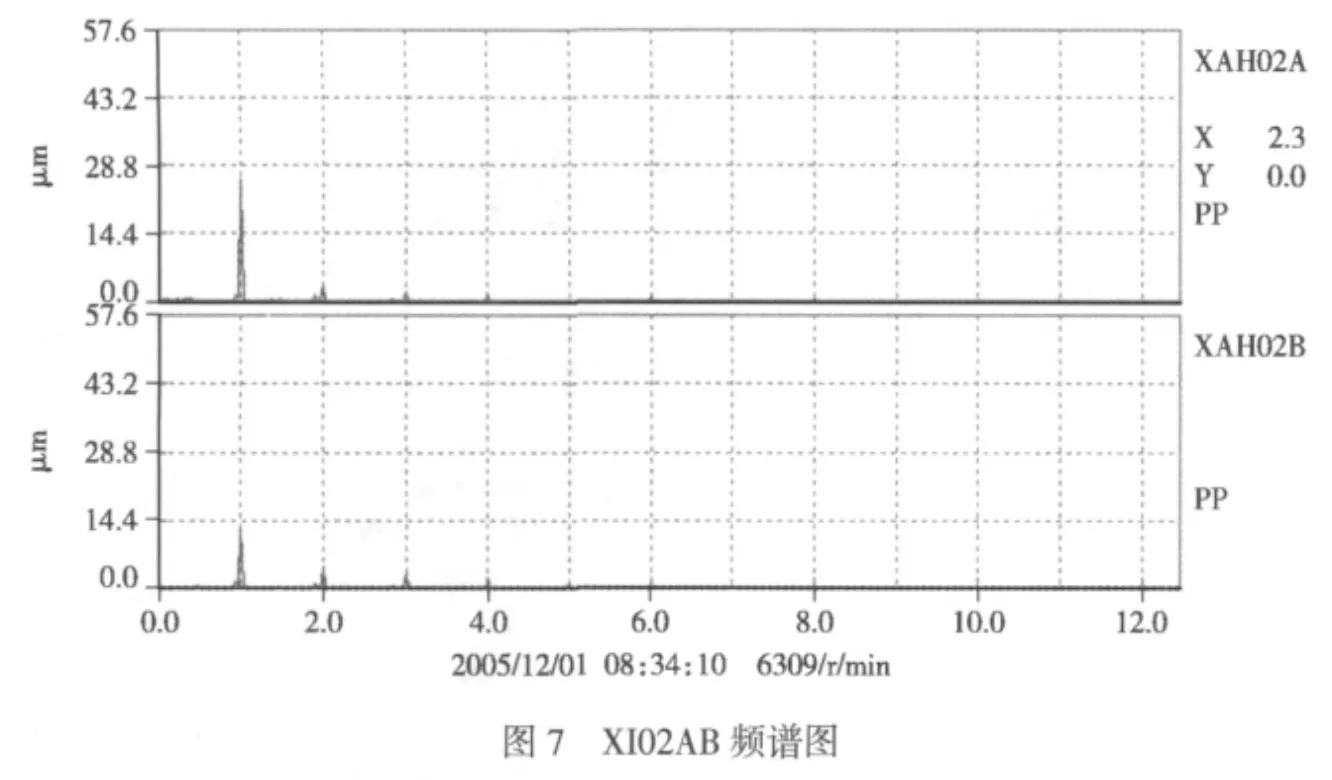

应用MD3905网络化大机组在线监测系统对机组进行进一步分析,以找到引起XI02AB振动快速达到报警值的原因。图3为探头的间隙电压,图4为探头测到的转子的相位,图5为XI02A的各分频之间关系图,图6、图7为XI02AB的频谱图,图8为XI02AB的轴心轨迹。

从各图形中可以看到:探头的间隙电压没有变化,探头不存在明显松动;转子的相位没有改变;XI02AB的频谱上除XI02A存在1.35×外,基本只有1×,其通频的轴心轨迹,重复性尚可,也没有出现明显尖点或对中不良痕迹;从图5的XI02A分频上看,似乎只有峰峰值增大,各分频基本不变,后用CSI2115采集机壳振动,发现其不存在1.35×频率成分。再结合表1用VM63测量的数据变化,可以基本确定前述①、②、③、⑤、⑧不是引起XI012AB报警的原因,也就是XI012AB振动值大的原因排除了是文献[3]中前9种情况造成的。以上分析表明故障不在轴流压缩机的转子上,也不在轴承、气封上,压缩机的运行工况正常。机组没有做停车处理。

仔细检查现场,查阅以前的操作记录和检修记录。发现存在一些区别:压缩机与齿轮箱间联轴器内的冲击声为间歇性的,比以前频率大,差不多每分钟有一次,这种冲击声极像润滑油被高速甩出,击到联轴器罩壳上的声音。罩壳上温度为60℃左右,而与之较近的推力轴承温度才有52℃。压缩机轴承(XI02AB处)的油封突然开始往外冒油,该处联轴器原来是鼓型齿式,内外齿轮啮合处有喷管进行喷油润滑,后来改为膜片式联轴器后,联轴器不需要润滑,因此联轴器罩壳下面的回油孔已经封闭,回油管已经拆除,这样其中的润滑油也无法正常流走。

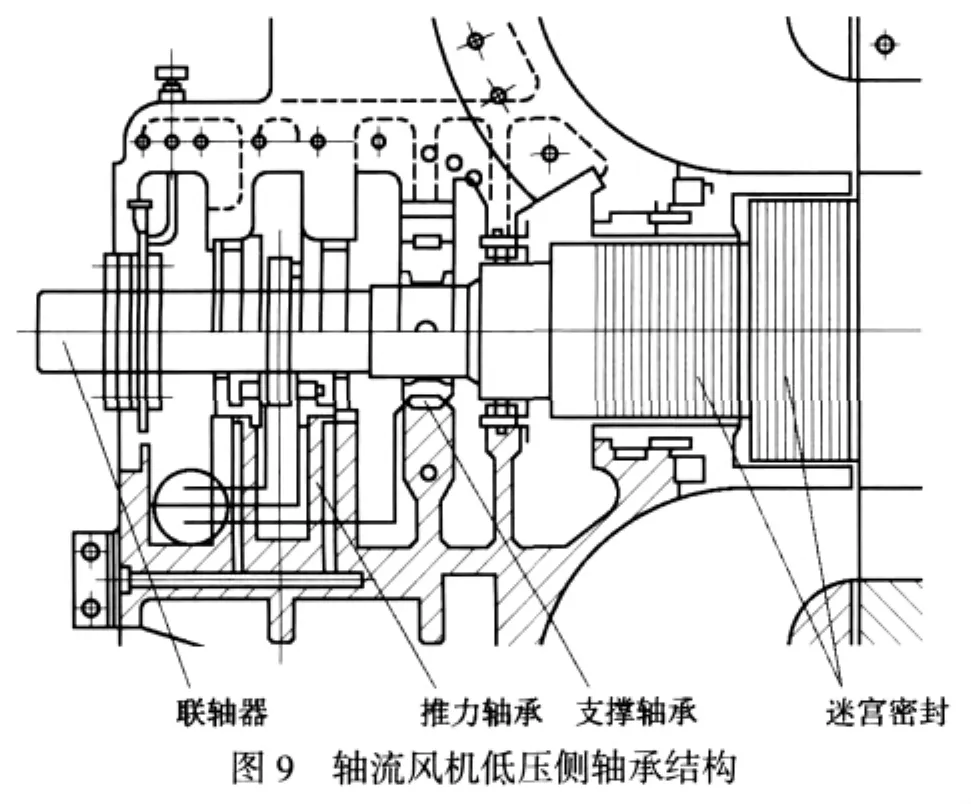

图9所示为压缩机低压侧轴承结构,XI02AB测点位于推力轴承与支承轴承之间的轴颈上。因此认为,可能是由于压缩机低压侧轴承进油压力大,进油量过大,或者齿轮箱油封向联轴器罩壳中泄漏较大,导致联轴器罩壳和轴承箱中集油过多,从而引起润滑油从迷宫密封处溢出,由联轴器搅动润滑油高速甩向罩壳和测振探头,引起探头采集的振动值大,及罩壳上的冲击声较大。

三、处理措施

根据以上分析,拆开联轴器罩壳下的回油孔,重新安装好回油管。发现其回油量的确比较大,同时其振动也下降,冲击声的频率也变小。XI02AB的振动回到70μm以内,但压缩机XI02AB处油封漏油的问题没有改善。同时根据推力轴承温度变化情况,经缓慢调小推力轴承进油压力,将进油压力由0.23MPa调到0.13MPa,XI02AB振动恢复正常,联轴器罩内间歇冲击声消除,联轴器回油几乎为零。

四、结语

通过对XI02AB测点振动异常处理的分析和实践,可以得出结论:过高的推力轴承油压与过大的润滑油量是造成压缩机XI02AB测点振动异常的原因。由此可以总结以下经验:

(1)大机组的日常管理维护,对运行参数的积累和现场情况的观察十分重要,一些细微的变化,往往为故障诊断故障提供重大帮助;

(2)在故障诊断中,综合应用在线监测分析系统和手持分析系统,比较其中的差别,也能为诊断提供一个思路。

(3)轴承进油压力并非越高越好。对于机组的润滑油压,要结合机组设计数据,依据现场实际进行有效调整优化。进油压力过低,轴承得不到良好润滑,将导致轴承温度高,严重者导致轴承故障;轴承压力过高,可能导致上面所述故障,增加机组的能耗,且很容易造成润滑油泵供油能力不足的假相。

1 苏杭.机械设备状态监测与故障诊断.机械工业出版社,1995

2 廖伯瑜.机械故障诊断基础.冶金工业出版社,1994

3 高金吉.旋转机械振动故障原因及识别特征研究.振动 测试与诊断,1995,15(3)

W10.02-26