基于UG的压气机叶片参数化设计方法研究

2010-07-14刘宁致陈彦初胡雅骥

刘宁致,陈彦初,胡雅骥

(驻南方航空动力机械公司军代表室,湖南 株洲412002)

1 引言

压气机作为航空发动机关键部件之一,其设计决定了航空发动机的性能,而叶片的造型作为压气机设计的关键环节之一,因而研究其造型方法是提高压气机性能和设计效率的重要途径。目前,压气机叶片造型大多还是采用基于三维气动性能点的造型方法,设计出的叶片不仅难以保证叶身型面的精度,同时其模型也是非参数化的,当气动设计发生变更时,需要重新进行造型设计,大大延长了设计周期。

近几年,NURBS(非均匀有理B样条)凭借其在复杂几何型面造型中的巨大优势和潜力,已经成为飞机和航空发动机等复杂产品几何造型研究的热点。本文基于CAD造型软件UG,采用UG函数二次开发的方法,对压气机叶片进行参数化建模,用NURBS样条曲线来拟合生成叶身型面,通过改变叶型气动几何参数来修改NURBS曲线的控制点,从而达到修改叶片三维几何模型的目的,实现叶片快速全三维参数化设计[1,2]。

2 传统叶片造型方法

传统的叶片造型方法是采用气动性能点构建叶身型面,然后生成叶片几何模型。其造型流程如图1所示:首先去掉一些不符合造型要求的气动性能点,依据余下性能点生成叶身截面的叶盆、叶背、前缘、后缘四条曲线,然后构建前缘、后缘到叶盆、叶背之间的切线,用生成的切线去掉多余的线段即可得到前后缘的圆弧线,并通过桥接把叶盆、叶背、前后缘圆弧线四条曲线拼接成叶身截面线;同理,可依据上述方法生成不同径向高度的叶身截面线,最后通过对各径向高度叶身截面线放样即可得到叶片的三维几何模型,其中生成既符合气动性能要求又光顺的截面曲线是叶身截面造型的难点。

压气机叶片设计涉及到气动、结构、强度等多个学科,是多学科协同仿真优化迭代的过程,而依据上述叶片造型方法生成的叶片三维模型是非参数化几何模型,当气动设计发生改变时需重头开始图1的叶片造型流程,极大地延长了设计周期。同时,由于传统的造型方法采用气动性能点来造型,而气动性能点并没有反映出气动设计者的意图,在叶片造型的过程中可能曲解设计者的意图,以至于造成叶片设计的失败。针对上述情况,需要提出一种新的参数化叶片造型方法,把气动设计参数与叶片三维模型关联起来,以表示设计者的设计意图,提高设计效率。

图1 传统叶片造型方法Fig.1 The traditional method of blade modeling

3 基于NURBS参数化叶片造型方法研究

3.1 基于NURBS曲线叶型截面参数化造型

由于压气机叶片几何模型一般都是通过对截面叶型放样生成,因而可采用NURBS曲线构建叶型截面参数化模型以实现叶片参数化,通过调整NURBS曲线控制点来灵活控制叶型参数,将叶片气动性能参数与NURBS形状控制权因子进行关联,借助对NURBS形状控制权因子的微调来优化叶片的气动性能,从而达到优化设计的目的。下面就叶型截面几何参数进行选取并说明。

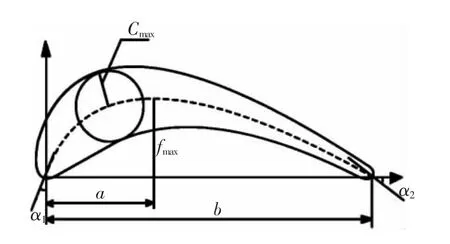

如图2所示的叶型截面几何参数主要有:

(1)中弧线:叶型内切圆的中心连线。

(2)弦长b:中弧线与叶型线前后缘交点的连线。

(3)最大挠度fmax及其相对位置:中弧线到弦的最大距离称为中弦线的挠度,相对位置为挠度与前缘的距离a与弦长b的比值。

(4)最大相对厚度及其相对位置:最大相对厚度等于叶型的最大厚度Cmax/b,最大相对厚度位置等于最大厚度位置e/b。

(5)叶型前缘角α1和后缘角α2:中弧线分别在前缘点A和后缘点B处切线与弦线的夹角。

图2 叶型几何参数图Fig.2 The geometrical parameterizations of blade profile

3.1.1 基于NURBS曲线的中弧线参数化

在选取以上叶型截面参数后可采用NURBS曲线拟合来生成中弧线。在中弧线的NURBS拟合过程中,需要根据要求通过给出一定数量的控制点。图3所示的拟合的NURBS曲线阶数k=3,给出了5个控制点,分别为 p0、p1、p2、p3、p4,其中通过调整 p1、p3来控制 α1和 α2,调整 p2来控制 Cmax和 fmax,直线 p0p1与X轴的夹角为α1,直线p3p4与X轴的夹角为α2。

图3 基于NURBS的中弧线拟合图Fig.3 Curve fitting of the camber line based on NURBS curves

3.1.2 基于NURBS曲线叶栅截面吸/压力面造型

叶型吸/压力面的生成主要有以下两种方法:(1)给定吸/压力面上的离散点,然后把这些点作为控制点进行拟合生成吸、压力面曲线。

(2)给定中弧线,接着选择一种标准厚度或自定义厚度分布,将其叠加于中弧线上,然后以叠加后的厚度线作为控制点进行NURBS曲线拟合,这样就可以分别生成吸力面和压力面。

对比上述两种方法造型过程可以看出,通过第一种方法离散点生成的NURBS吸/压力面曲线不具有参数化;而通过中弧线叠加厚度的造型方法,可以通过改变中弧线和厚度分布来快速改变叶型截面,从而改变叶片的三维模型。本文基于UG的叶片参数化造型系统采用的就是第二种造型方法[3]。

3.2 叶片的参数化建模

压气机叶片三维造型采用的是截面线整体造型法,在截面线整体造型方法中,利用UG的过曲线造型法将每个截面线看作一个整体,沿指定方向将截面线上的点进行离散对齐就可以在积叠轴方向构造出曲线,实现叶片的参数化造型。其几何建模步骤为:

(1)给定中弧线的控制参数,然后换算出中弧线的控制点及其切矢,按选取的中弧线模型生成中弧线。

(2)给定叶型厚度分布规律(可以是典型叶型的厚度分布,也可以是自定义的厚度分布),然后在生成的中弧线基础上叠加上厚度分布即生成叶型截面吸/压力面曲线,最后拼接成叶型截面线。

(3)依次由以上两步生成各叶型截面曲线。

(4)依据各径向高度叶型截面曲线采用点对齐的截面线整体造型方法拉伸成叶片三维几何模型。

其造型过程如图4所示。

4 基于UG的叶片参数化造型系统

4.1 基于UG二次开发的参数化设计原理

UG提供了GRIP和UG/OpenAPI(UG开放应用程序接口)两种二次开发工具。GRIP是一种解释性的开发工具;而UG/OpenAPI是一种C语言或C++开发工具(也称为用户函数),它是UG/Open二次开发软件包的一个重要组成部分,其核心包括2 000个C函数,通过调用这些C函数,分别用来实现大部分的UG操作,包括实体建模、特征建模、装备建模、自由曲面建模等诸多功能模块。本文采用UG的接口UG/OpenAPI做二次开发,充分利用UG的参数化特征建模功能和高效、准确的自由曲面造型功能完成叶片参数化建模[4,5]。

图4 参数化叶片造型方法Fig.4 The parametric modeling method of blade

4.2 叶片参数化造型系统

根据上述叶片参数化造型方法,采用UG/OpenAPI函数构建叶片参数化造型系统。首先采用UG/Open中的UF_CURVE_create_spline_thru_pts函数,根据各截面中弧线几何参数(如弦长、几何进口角、几何出口角等)构建好各截面的中弧线,然后根据设定好的厚度采用UF_CURVE_create_spline_thru_pts函数进行叠加生成各截面曲线,最后采用UG的过曲线造型法生成参数化的叶片几何模型,其系统运行效果如图5所示。

图5 基于UG的叶片参数化设计系统Fig5 The platform of the blade parametric design based on UG

5 总结

采用中弧线叠加叶片厚度的新的叶片造型方法,并通过UG功能函数对叶片进行建模,实现了航空发动机压气机叶片三维模型的参数化建模。通过实际设计过程验证,该参数化造型系统提高了压气机叶片造型效率,缩短了叶片设计周期,并为叶片的多学科优化提供了参数化模型和设计信息,取得了良好的效果。

[1]于红英,唐德威,伞红军.汽轮机叶片参数化设计关键技术研究 [J].计算机集成制造系统,2006,12(10):1537—1542.

[2]Chen Nai-xing,Zhang Hong-wu,Xu Yan-jin,et al.Blade Parameterization and Aerodynamic Design Optimization for a 3D Transonic Compressor Rotor[J].Journal of Thermal Science,2007,16(2):105—114.

[3]罗 强.三维CAD系统叶片造型方法研究[J].机械设计,2004,21(12):57—58.

[4]董正卫,田立中,付宜利.UG/OPEN API编程基础[M].北京:清华大学出版社,2002.

[5]王锦红,邵 明.基于UG软件的参数化建模技术的应用[J].现代制造工程,2003,(2):29—30.