深水大直径钻孔作业平台的设计与施工

2010-07-12盖青山郝晓冬

盖青山,郝晓冬

(1.中铁十三局集团第四工程有限公司;2.黑龙江省公路勘察设计院)

1 工程概况

国道主干线哈尔滨绕城公路东北段松花江大桥全长2324.92m,桥跨总体布置形式为 2×40m+3×40m+4×40m简支转连续梁(南引桥)+90.5m+3×138m+90.5m变截面大跨度预应力混凝土连续梁(主桥)+4×40m+10×(3×40m)简支转连续梁(北引桥)。大桥位于松花江下游 11 km处,起讫里程为K077+704.72~K 080+029.64,大桥全宽 28m,双向四车道,设计洪水频率为 P=1/300,通航标准为Ⅲ级航道,抗震荷载按Ⅶ度设防。主桥主墩采用钢筋混凝土实体墩,墩身采用上、下分离式,墩身截面尺寸为横桥向 6m,顺桥向 4.58~5m。承台为整体式,承台平面形状为六边形,结构尺寸为 29.5m×13.9m×4m。每个承台下设 16根 Ф2.0m的钻孔灌注桩,桩长为 70m、75m。钻孔灌注桩按梅花形布置,间距 5.2m。主桥 36#、37#二个主墩常年位于松花江主河道中,河床水深 14m,汛期水深可达20m。以该桥 36#、37#墩为例,着重介绍作业平台的设计与施工情况。

2 平台设计

2.1 方案比选

由于 36#、37#二个主墩常年位于松花江主河道中,河床水深 14m,汛期水深可达 20m,为深水基础,因此采用搭设水上作业平台的方案,同时钻孔桩长 75m,深入基岩,承台位于常水位以下,施工工期较长,采用浮式平台势必长期占用大量舟桥器材,对全桥工作面展开不利,而且不能抵抗流冰的冲击,而采用固定平台可节省作业时间,既可抵抗冰排的冲击,又对繁忙的航道运营较为有利,同时可减少航运安全事故的发生。

2.2 设计依据

根据现场进度情况安排,36#、37#二个水中主墩的施工要经历一个汛期和一个流冰期,按照设计院提供的汛期水位,300年一遇设计水位 120.33 m,100年一遇水位119.69m,20年一遇水位为 118.69 m,通过到当地水文部门调查了解近十年松花江水位和流速的统计数字,考虑松花江水位涨落,平台施工设施和材料的垂直运输及平台可利用时间等综合因素,最后确定平台顶标高 117.20m,根据平台支架结构形式推算钢管桩顶面标高为 115.70m,洪水期施工设计采用的最大流速为Vmax=2.68m/s。

作业平台确定上三台GM20钻机,实际重量 60 t,钻机在平台上移动方式确定为顺水方向平移,即垂直于桥轴线方向,平台设计一台 25 t吊车,重量为 30 t。

36#、37#墩墩位处河床面标高为 100.966m,覆盖层为淤泥 1.83 m,中粗砂层厚 16.23 m,全风化泥岩层厚为3.30m,基层为弱风化砂岩。

2.3 平台结构形式

作业平台设在钢围堰内部,结构尺寸为 29.5×13.9m,平台基础采用钢管桩排架墩,钢管桩直径 Ф325 mm(标件、壁厚10mm),共计 24根;钢管桩间用L100×100×10角钢进行横纵向联撑以形成排架。钢管桩顶部顺平台方向(即水流方向)设置横梁主梁,主梁采用六四式军用梁,间距 2.7m;纵向次梁采用20b工字钢,间距 1.2m;横梁上设置 15 cm鼓形木,鼓形木的布置要考虑护筒的位置以及大小,留出钻孔的足够尺寸即可,另外考虑封口,以保证平台上钻机、吊车以及堆放机具的使用面积。平台和便桥作可靠连接。

平台的设计思路:

在确定了平台的顶面标高、平面尺寸、结构形式以后,可以根据其受力情况,检算各个构件。

2.4 平台结构检算

(1)荷载

①恒载

钢管桩自重 N1为 Ф325为 0.0776 t/m,纵梁 N2为 64式军用梁及连接结构荷载 1.5 t/m;横梁 N3为 20b工字钢0.0311 t/m;面板 N4为 15×15鼓形木 0.018 t/m。

②活载

钻机 S1为 60 t

人群荷载 S2为3.5 kN/m2

吊车 S3为 30 t

水流阻力:P=K×A×γ×V2/2 g(kN)

式中:K为阻水系数,由于围堰为圆形,取值为 0.8;A为阻水面积(m),自水面算至冲刷线;γ为水的容重;V为设计流速(m/s),300年一遇洪水流速为 2.68m/s,施工检算采用江水流速为 1.5m/s;G为重力加速度,取 9.8(m/s2)

水流阻力作用点在水面以下 1/3处

风力F

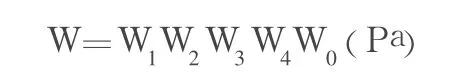

式中:W0为基本风压值(Pa),当有可靠风速记录时,按W0=V2/1.6计算,V为设计风速(m/s);K1设计风速频率换算系数,取 1.0;K2为风载体系系数,取 1.3;K3风压高度变化系数,取 1.0;K4为地形地理条件系数,取 1.3。

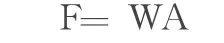

A为为迎风面积。

风力作用点在迎风面积的形心上。

钻机扭距T:

T为钻机设计最大扭距 80 kNm,一般在顺水流方向可不考虑该项。

(2)单桩承载力检算

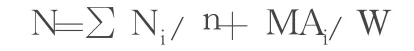

①可按桩的入土部分和外露部分来计算对于外露部分,单根桩受力。

式中:∑Ni为全部荷载之和;n为钢管桩根数;M为水平力矩与活载的偏心距;W为载面抵抗矩。

计算 325mm钢管桩受力情况,求出 Nmax与 Nmin,其中Nmin不能出现负值,否则平台的整体稳定性无法保证。

②单桩应力验算 σ=N/φA<[σ]。

③钢管桩的稳定性由长细比λ来确定。

式中:d为钢管桩直径;t为钢管桩壁厚。

计算中 L0=12m,λ=107

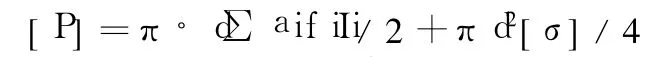

④单桩允许承载力检算

式中:[P]为单桩容许承载力;d为钢管桩直径 0.325m;ai为震动下沉系数,取 1.1;fi为土层极限摩擦力,取 1.0;Ii为局部冲刷线至向桩底各土层的厚度,m;σ为桩底允容许承载力。

通过[P]来选择震动荷载,从而选择振动锤额定功率。

式中:Pmax为振动打桩机额定最大振动力;y为振动冲击系数。

通过计算的[P]=294.5 kN,搭设平台共用 24钢管桩,每根桩承载力为:2 325/24=96.8 kN<[P]=294.5kN,分析单桩的最不利荷载组合情况,施工过程中,吊车与钻机同时作用于 4根桩,其作用力 P1=(300+200)/4+96.8=221.8 kN<[P]=294.5 kN,即表明单桩在最不利荷载组合情况下其承载力满足要求。由上可见,施工作业平台承载力安全可靠。

(3)平台的整体稳定性检算

钢管桩位于双壁钢围堰内部,可不考虑水流的冲击作用,其单桩可按压杆稳定进行检算:轴向力 N=222 kN,截面面积 A=31.5 cm2。

考虑轴心受压杆件稳定系数 φ,施工过程中冰面以上4m部分可加固,故在计算桩的长细比时计桩长为 12m,桩的回转半径 i=0.112 25,长细比 λ=107,得 φ=0.517。

单桩应力 σ=N/φA=136.3MPa<[σ]=140MPa,施工过程中在桩顶 4m范围内施加可靠连接,使桩顶接近刚性连接,平台稳定性满足要求。

(4)平台横梁检算

作为横梁的军用梁直接作用于桩顶,存在的弯矩与挠度均很小,故不用验算。

(5)平台纵梁检算

按简支梁进行检算 M=q恒×L2/8+P活/4L式中:L为跨间净距。

计算的 σ=M/W=72.6MPa<[σ]=140MPa满足要求。

3 平台施工要点

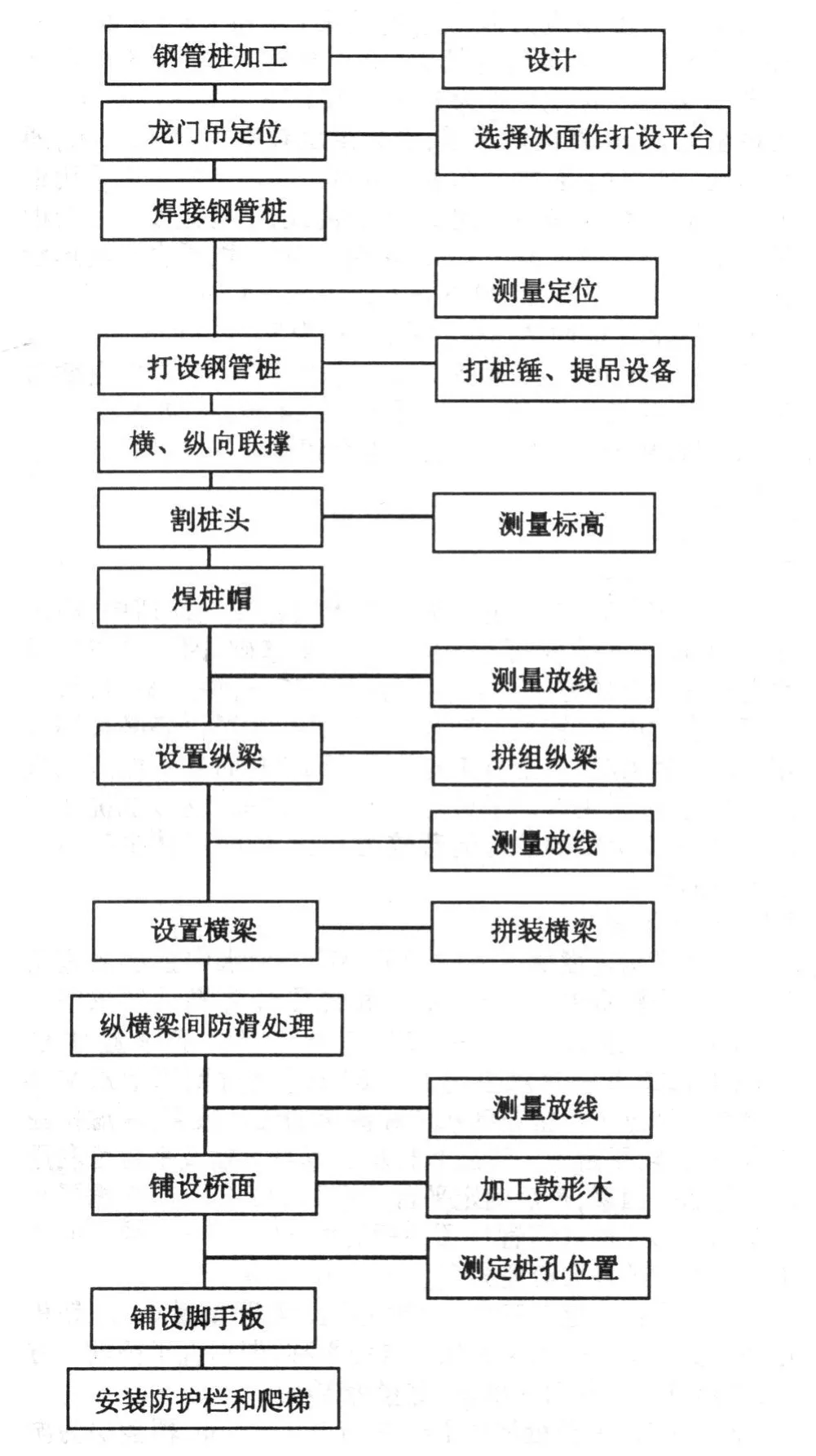

3.1 工艺流程(见图 1)

3.2 施工要点

(1)施工准备

根据所确定钢管桩的规格和设计数量在现场搭建的暖棚中加工,并下技术交底书,严格焊接质量。利用冬季冰面做为打桩工作平台,平台上停放一台自制小型龙门吊,一台30 t振动锤,一台 120 kW发电机作为电源。作为主梁的军用梁在岸上拼节后顶推架设,尽量避免吊车及其它大吨位车辆上冰,以确保施工安全。

(2)钢管桩打设过程

通过岸上架设的全站仪根据钢管桩的平面布置,将导向架粗定位,在导向架处利用单棱镜在岸上全站仪的指挥下进行调整定位。导向架适当高度做水平撑摆放木板,作为棱镜支腿,手工移动调整。导向架一旦确定后,全站仪视镜者立即通过对讲机通知经纬仪照准方向后锁定,然后将已焊接好的钢管桩利用龙门吊提起来。将导向架开启门打开,钢管桩移入导向架内,关上并锁定临时开启门,此时要通过全站仪和经纬仪交会定位,不仅能控制钢管桩的准确位置,而且还能保证钢管桩的垂直度,符合要求后,将锚绳锁紧,然后利用龙门吊将固定有导向桩帽的30 t振动锤提升至钢管桩顶,将导向桩帽准确放入桩孔内,如有偏差,通过拴在桩顶钩环上的软绳,人工在平台上分方向拉紧来调整,再次观察钢管桩的垂直度,是否符合要求,无误后起动振动锤,送油振打,直到振不下去为止,然后将振动锤连同导向桩帽提下来,打开导向架开启门,准备下一根钢管桩定位,钢管桩的打设的顺序为顺水方向,每排桩从上游逐根顺序进行,所有打设的钢管桩进入河床的深度,满足设计要求。

为防止单桩失稳,第一根桩打设到位后,首先依托冰面的作用力,采取防护措施,待第二根及以后各根打设完毕,及时进行联接横梁与纵梁接触的侧缘,在纵梁顶焊接挡块防止撑,以形成排架,增强整体稳定性。

(3)平台搭设

钢管桩按设计要求打设完毕后,利用 L100×100×10角钢做管桩横向剪刀联撑杆件,直接焊在管桩侧壁。根据确定的管顶标高统一割至设计位置,然后焊桩帽。将在岸上拼装好的纵梁、横梁、垫梁按照施工的先后顺序安装在相应的位置上.然后纵梁与桩帽以点焊进行连接、横梁直接搭在纵梁顶,并在横梁与纵梁接触的侧缘,在纵梁顶焊接挡块防止横梁滑移。

图 1 平台施工工艺流程图

4 结 论

(1)通过平台所经受的冰排、洪峰的冲击及钻孔施工的检验,该平台设计合理实用。

(2)在深水基础施工中,该作业平台从使用效果来看,不但节省材料,缩短工期,对工程质量的保证也比较理想。实践证明,该平台施工方便,安全经济。