莞深高速东江大桥水中钢栈桥设计与施工工艺

2010-07-12徐世亮

徐世亮

(东莞市鸿高建设工程有限公司)

1 工程概况

莞深高速公路三期工程石碣段起于东莞市附城区,与莞深高速公路塘厦至附城段相连,经桑园跨莞龙公路、东江南支流,终于东莞市石碣镇与增城交界处,与拟建的增莞高速公路相连。东江大桥位于东江南支流段。主桥起止里程K 47+563~K 47+997,主桥跨经组合为 113 m+208m+113m双层刚性悬索加劲三跨连续。其中 S2、S1、N1、N2位于东江南支流河道中,双层钢性悬索加劲钢桁梁临时拼装平台支架以及桁片的拼装场在水中完成,故需在东江河南北两侧修建临时栈桥水中作业。考虑桥梁上部结构的结构形成及施工工艺,需在桥梁两侧安装两台长 56.3m,高38m的大型龙门吊。

东江南支流自东向西流过桥址区,河面宽 434 m,受珠江水系影响,潮汐均属于正规半日期。平均高潮水位 0.4~0.72m,平均低潮水位-0.96~-0.80m,最大潮差 2.39~3.04m,最高风暴潮位达 3.4m。大桥横跨东江河槽段,长434m。河床面高程 0~-4m,河床槽偏南侧,靠北大堤有宽约 80m的边滩。靠南大堤边滩较窄,宽约 20m,河床段部分地段基岩裸露,并有局部凸起,形成“暗礁”,基岩岩性有含砂岩和泥质粉砂岩。

2 栈桥设计及验算

作为施工车辆的行走及龙门吊的轨道,钢栈桥是一座极为重要的工程,对安全性和稳定性要求较高 ,栈桥施工钢管桩基础均位于水中,在水中进行施工测量放线控制、定位,施工难度较大。由于本工程河段地质情况较差,基岩基本裸露,不利于钢管桩的插打。钢管桩入岩较浅,栈桥的稳定性差,将对本工程安全造成重大影响。

2.1 设计参数

(1)基础采用 φ1 000×10mm钢管桩,桩长 15m左右,河床地质主要为强风化泥质粉砂岩或含砾砂岩。

(2)栈桥横梁采用 2I25a工字钢。

(3)纵梁采用国产贝雷梁,面上均用间距 100 cm的I25a工字钢相连接。

(4)桥面采用满铺 25槽钢。

(5)栈桥荷载。

①恒载

贝雷片自重(单排单层):3/3=1 kN/m

分布梁 I25a每条重:0.485×8.8=4.27 kN/m

桥面板 25重:0.274×16=4.38 kN/m

②活载

60 t运输平板车

60 t龙门吊起吊 60 t,自重 200 t

施工人员、材料机具堆放:1 kN/m

2.2 栈桥设计

栈桥设计三座,栈桥基础东江主河道部分为 φ1 000×10mm钢管桩,南引桥部分栈桥基础为φ800×10mm钢管桩。钢管桩顶设置 3I36a(I25a)工字钢横梁。栈桥承重梁采用贝雷桁梁,其上由 I25a工字钢分配梁(横桥向)和 25槽钢(顺桥向)组成桥面系。

栈桥分左右两道(由南向北),左道供车辆和龙门吊和施工人员行走,右道仅作龙门吊轨道用。

2.3 栈桥钢管桩检算

(1)承载力检算

东江主河槽钢管桩单桩最大荷载:P=600 kN,取安全系数 1.5,则桩顶荷载为:P=1.5×600=900 kN。设计荷载取[P]=1000 kN。南引桥钢管桩单桩最大荷载:P=500 kN,取安全系数 1.5,则桩顶荷载为:P6=1.5×500=750KN。设计荷载取[P]=800 kN。

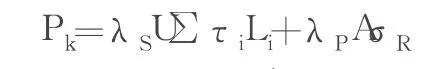

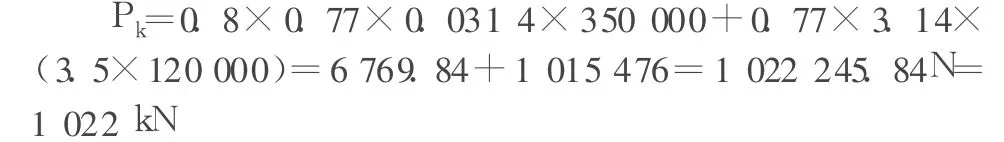

由于东江主河槽桩位处下主要是强风化砂岩(局部有少量的淤泥层和细沙层,忽略不计),钢管桩采用 HD 62型柴油打桩锤插打,以入强风化砂岩或者含砾砂岩>3.5m,贯入度≯1.5~2mm控制。钢管桩以支承桩进行设计,钢管桩单桩竖向极限承载力式中:U为钢管周长,为 3.14m;A为验算截面处桩的截面面积,为 0.031 4m2;λS为侧阻挤土效应系数,取 λS=0.77;τi为各土层对桩侧的极限摩阻力(kPa);强风化砂岩取120 kPa;Li为桩在最大冲刷线以下第 i层土中的长度;λP为桩底端闭塞效应系数,对于敞口钢管桩,λP=0.8λS;σR为桩底端支承土的承载力(kPa)。强风化砂岩取 350 kPa。

由上式得

由以上计算可得,主河槽钢管桩打入强风化层 3.5m以上完全能满足设计要求。

同理可以计算得南引桥栈桥钢管桩入岩深度 >3m即可满足承载力要求。

(2)钢管桩稳定性检算

根据《建筑桩基技术规范》,单桩稳定长度:LP=1.0(I0+h),I0为地面以上桩长,取最大值 11.0m,h为地面以下桩长,最小为 3.5m,所以LP=14.5m。钢管桩身抗弯刚度 EI=2.1×1011×π×(d4-d14)/64=4.06×108 N◦ m2,单桩屈曲临界荷载:Pcr=π2EI/=19 036 kN,由以上计算可看出钢管桩满足稳定性要求。

3 栈桥施工工艺与方法

3.1 钢管桩的插打与加固

钢管桩采用振动沉桩的方法进行钢管桩的施工。东江主河道栈桥采用 30 t浮吊及 120 t工作船配合运输,采用DZ150A型振动锤进行施打;南引桥栈桥采用 25 t汽车吊配合DZ90A型振动锤插打钢管桩。振动锤的有关技术参数见表。钢管桩插打按最后的入岩深度控制,通过桩承载力的计算东江主河道栈桥管桩入强风化岩层不小于 3.5m,即可保证单桩的承载力满足设计要求(100 t);南引桥钢管桩入强风化岩层不小于 3m,保证单桩的承载力满足设计要求(80 t)。

打桩顺序按先岸边后水中,先浅后深,先上游后下游的顺序施打。每打完一条桩进行平面位置垂直度及高程的复测。对不满足要求的桩拔出重打。相邻桩施工完毕,即横向联接加固,后续上部承重结构安装。

为改善管桩顶部和根部的局部受力状态,提高管桩的入岩能力,对钢管桩的顶部和底部进行局部加强处理。具体的加固措施是在钢管桩的顶部和底部加一段 15~20 cm的厚2 cm的加强钢圈,焊接采用对接的方式。在钢管桩的底部加强圈上再加 10 cm的刃脚,刃脚采用φ32的精扎螺纹钢,环向间距 10 cm布置,焊接在底端的加固钢圈上。

如加固后的钢管桩入强风化岩的深度仍不满足设计要求,采取管桩内钻孔灌注混凝土加固的方法,具体的做法是在每组排桩中选 2根钢管桩通过钻孔 3~4m,后静压的方式将钢管桩打入强风化岩,再在钢管桩内浇灌混凝土,混凝土浇筑高度为露出河床面1m。

3.2 钢管桩的横向连接

南岸引桥栈桥设计采用 20作为横联,东江主河道的栈桥钢管桩间的横联采用Φ30 cm钢管。将Φ30 cm钢管接头根据断面具体情况做成圆弧型,与钢管桩全断面焊接,保证焊接质量。焊接质量符合部颁的有关焊接质量验收标准。

3.3 钢管桩桩头的处理

按平台设计标高将桩头割平,往管桩内填砂,再在端部相当于钢管 1个直径 D的深度内浇封头混凝土,并预埋10mm端头钢板。

3.4 下横梁的安装

根据设计的要求,东江河主桥段采用三拼I36a,南引桥采用双拼 I25a,工字钢连接采用点焊和部分加钢板焊接而成。双拼工字钢与桩帽顶钢板焊接使之成为整体。

3.5 贝雷梁的安装

贝雷梁的拼装在岸边选一场地进行,拼装长度根据设计要求为 9m或者 12m为宜,利用运输船只运到钢管桩位置,利用浮吊整体吊装上下横梁双拼工字钢上,贝雷梁的阴阳头中心对准双拼工字钢的中线。双排贝雷梁连接时利用吊机配合安装。三排或两排贝雷梁之间采用槽钢临时固定,待分配梁安装后拆除,以分配梁与骑马螺栓将三排或两排贝雷梁连成整体。

3.6 分配梁的安装

分配梁的采用I25a工字钢,间距为 1m,在龙门吊轨道处进行加密,加密后间距为 50 cm,工字钢与贝雷梁用骑马螺栓连接,分配梁根据设计要求在岸边加工场下料,利用工作船运输至指定位置,直接吊装安装。

3.7 桥面板及龙门吊参数

桥面板采用 25或 28槽钢纵桥向满铺在分配梁上,槽钢采用 12m长,横向并排用点焊焊接,最外边的槽钢用焊接钢筋头定位,纵向相连槽钢连接处必须位于同一分配梁工字钢中心线上。

轨道根据龙门吊的设计要求,将轨道直接铺设计分配梁上,并采取措施固定。龙门吊设计参数。

(1)跨度 56.3m;

(2)净高度 38 m(桥面标高 +29.0 m-栈桥标高 +9.0m+悬拼吊机高度 h1+工作高度 h2);

(3)起重量 60 t;

(4)龙门吊自重 160 t;

(5)起升速度 1.15m/min;

(6)行走速度 10m/min。

4 结 论

东江大桥栈桥施工的实践证明,栈桥设计布局是合理的,结构稳定、牢靠;通过龙门吊机的安装和试运行,都充分证明了该栈桥是经济、适用、安全可靠的;整个施工进展顺利达到了预期效果,为主桥水中墩台的施工及上部钢桁梁的起吊、架设创造了有利条件,既保证了施工机械的作业面又保障了材料的运输;节省了工期,既保障了水中大方量混凝土承台的施工质量,也确保了主桥上部施工的质量和安全。

[1] 工程测量规范 GB50026-2001.

[2] 钢结构工程设计规范 GBJ50017-2002.

[3] 钢结构工程施工规范 GB50205-2001.

[4] 建筑钢结构焊接规范 JGJ81-91.

[5] 建筑工程高处作业安全技术规范JGJ80-91.

[6] 施工现场临时用电安全技术规范JGJ46-88.