注塑机模板的有限元分析及其优化

2010-07-10廖顺松

廖顺松

(株洲九方装备股份有限公司,湖南 株洲 412001)

模板是注塑机的关键部件,具有固定模具,作为运动导向定位基准的作用,也是整机中消耗钢材最多的部件。模板的性能很大程度上影响注塑制品的质量。现有注塑机模板的设计通常凭借经验进行类比设计导致现有模板过于笨重、巨大,且存在变形过大、失效甚至断裂的问题。实现注塑机模板的优化设计,减小变形,优化应力分布,并最大限度的节省材料,具有重要意义。

1 注塑机模板有限元分析

这里通过对某塑料机械有限公司30吨合模力的注塑机的模板进行研究,来获得注塑机模板拓扑优化的实用性结果。在进入ANSYS的求解器开始分析前,可选择ANSYS本身自带的建模功能或者其他3D建模软件得到注塑机模板的实体模型。

1.2 前模板有限元分析

前模板的主要作用是固定模具及定位导向,板四角孔处由导向拉杆相连,背部固定模具,承受合模时模具压力,底部固定于床身。板基本结构为长方体,左右对称。为节省计算资源,按中轴线取一半模型,并简化一些螺孔、小凹槽及圆角后,在软件中建立前模板的三维几何模型,转化成IGES格式导入ANSYS中。

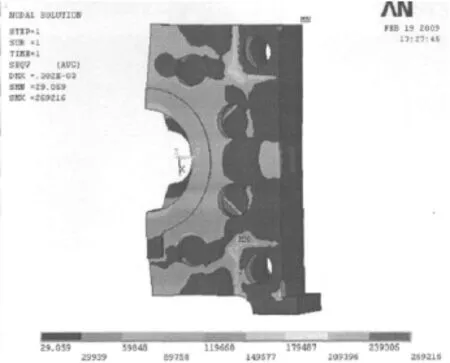

通过建模、划分网格、施加边界调节和载荷后,进入求解器求解后,再通用后处理器查看结果。在后处理器中查得单元平均应力云图如图1。该云图反应了前模板应力分布比较均匀。在实际工况中,拉杆螺母对模板的的约束并非完全限制,是系统刚度与载荷之间的平衡。前模板的大部分区域应力都在70MPa以下,基本符合强度要求。模板大平面上最大应力出现在模具安装区四角上,该处承受的主要是压应力,同样强度下对模板的破坏作用有限。因此,必须使模板上的应力分布趋于合理。

图1 单元平均应力云图

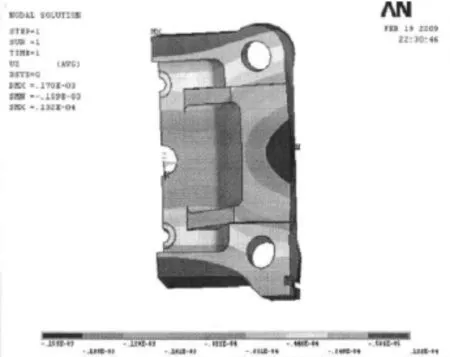

1.3 动模板有限元分析

同理,得到动模板单元平均等效应力分布云图2,从应力云图中可以清晰得到其应力分布。大多数单元应力都在70 MPa以下,在部分应力集中区应力可达200 MPa以上,最大应力出现在铰孔安装平面,在QT500-7的许用强度之内。应力的分布不尽合理尤其是在安装模具的中心区域边缘过大。将动模板作为受弯构件,该处所在的截面为危险截面,模拟结果也符合这点。

图2 动模板单元平均等效应力分布云图

1.4 后模板有限元分析

后模板结构分析前必须对模型作如下假设简化处理,去除后模板上各种对最终应力分布改变不大的细微结构移除合模周期过程中的温度场变化:后模板同样取二分之一进行研究。同上处理过程,得到后模板单元平均等效应力分布云图3。该云图显示后模板大部分区域承受应力均30MPa在以下,应力最大的区域在拉杆孔附近固定螺母的约束平面,极值达168MPa。从后处理器中查看变形云图可得后模板最大变形并不在于中心区域,而是在安装铰孔处背面。后模板的力学模型刚度较大,在底层和边缘的材料应力均很小,显然满足强度要求,可大幅缩减。在对后模板进行拓扑优化分析时,这些区域是优化的重点。

图3 后模板单元平均等效应力分布云图

2 结构拓扑优化与模板改进设计

拓扑优化是在原结构基础上进行,在拓扑优化前,必须要考虑到模板在注塑机中的临界安装尺寸。

2.1 拓扑优化的建模技术

注塑机模板属于厚板连续体结构,基于有限元分析获得的拓扑优化结果,结构边界呈现不规则性,若要提取对优化方案有参考价值的信息,其优化结果需要进行适当的后处理:①提取结构,将以密度分布介于表示连续体的拓扑优化结果,转化为易于理解的表达方式。②锯齿形状的优化结果的光顺,将带有有限元网格几何特征的锯齿形状的折线光顺为直线边缘。③简化冗余网格信息。

2.2 模板拓扑优化

为方便单元的映射网格划分,省略所有孔洞;厚度应大于原模板,以便于得到更大的优化空间,同时各处的厚度均匀。模板底部要来自机架的约束,所以简化成矩形体获得X向的约束。①对前模板结果进行分析可知:非优化区域的选择是正确的,在云图中体现这些区域内的材料承受大应力,且随体积约束的变化,原模型上部分材料的在结构布局中的也逐步被边缘化。②动模板的拓扑密度结果云图中可知动模板密度材料分布形成双拱桥结构,即肘杆施压区和背面承力区形成的拱桥结构,拉杆孔和肘杆施压区形成的拱桥结构。肘杆施压区和背面承力区在不同平面上,这种结构就极力适用于动模板的受力情况。在拱桥的中间,仍体现出表面材料的重要性大于中间的倾向。另一拱桥结构由于拉杆孔贯穿模板Z向,拱形并不明显,而拉杆孔周围材料的密度分布仍体现出表面重中间轻的弯曲梁原则。③后模板在拓扑优化之后的筋板形式比其他两块模板凌乱。这与后模板优化前的模型结构有关系,为保证肘杆机构正常完成顺序动作,优化前模型保留了相当大的深度,使得拓扑优化时的余地变小。

3 结语

利用CAE技术进行注塑机模板的优化设计既有学术意义,又具有较强的工程实用价值。采用有限元及拓扑优化方法对模板进行分析设计,可以在不提高结构冈度,优化应力分布前提下大幅节省模板的材料,实现模板轻量化的目标。同时,与传统的经验式的结构设计相比,它大大缩短了设计周期及降低成本,明显提高了经济效益。

[1]曾攀.有限元分析及应用[M].北京:清华大学出版社,2004.

[2]李竞.注塑机模板的有限元分析及拓扑优化设计[D].广西:广西大学,2002.

[3]涂书栋.基于的压铸机合模机构有限元分析研究[D].武汉:武汉大学,2005.

[4]Rong JH,Xie YM,Yang XY.An imoptimical method for evolutionary structural optimization against buckling[J].J Computers&Structure,2001.

[5]夏明,王兴天.注塑机合模机构优化设计研究[J].北京化工学院学报,1990,17(4).