基于匝间耐压测试的绕组品质评价与故障诊断

2010-07-07何宝祥朱正伟

何宝祥,朱正伟

(常州大学,常州 213164)

0 引言

绕组的匝间耐压测试可以用来进行质量检测,即在被测件上施加高压冲击,观测冲击响应。目前,国内外大多运用计算机技术将标准波形存储起来,在测试时将被测波形与存储的标准波形进行频率和频率差、面积和面积差等参数的比较,当被测波形与标准波形的参数偏离一定范围时,便判定被测绕组不合格[1]。但即便如此,人们也只能知道产品的定性质量,不合格品往往被作为废品处理。因此,采用先进的工业测控计算机,将计算机强大的计算处理能力和仪器硬件的测量、控制能力结合在一起,通过软件实现对数据的显示、存储以及分析处理,使匝间耐压测试仪的功能远远超过一般的匝间耐压测试仪,是近年来的一种发展趋势。同时,随着电机、变压器、电感、继电器等绕线产品向高品质化、高性能化方向发展,对检测设备也提出了更高的性能要求[2~4]。特别是国内外越来越多的用户广泛需求一种能提供线圈的性能分类和组合及其相应质量参数的匝间耐压测试。另外,操作方便简洁,判断准确快捷,性能安全可靠,也是人们的永恒追求,如由计算机自动判断代替人工判断匝间故障情况,并根据不同情况设置不同判断精度,提高判断的准确性和判断速度,降低操作人员的劳动强度和失误率等等。因此,研制开发具有高分辨率、低价、快速和便携等特点的匝间耐压测试设备,以满足航空、航海、煤矿及其他领域对绕线产品性能的差异化需求,有着非常重要的意义和广泛的市场前景。

1 原理分析

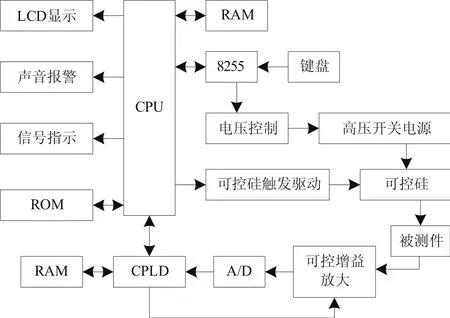

匝间耐压测试系统结构框图如图1所示,主要由CPLD高速数据采集模块[5]、单片机控制模块和可控高压电源模块等部分组成。由于被测的振荡信号频率较高,系统采用CPLD实现高速数据采集。而单片机控制模块除了要完成整个系统的控制外,还要对测试参数进行设置,如冲击次数和比较方式等。可控高压电源模块能实现自动稳压,以彻底免除电网电压波动突变影响,同时采用特有技术制造的高压可控硅作为控制器件。

图1 匝间耐压测试系统结构

测试前,首先通过键盘设置电压等级,并由CPU通过8255扩展口对高压开关电源实现控制。然后启动测试,系统给被测绕组加一时间极短的脉冲高压,测试绕组与并联的电容器构成自由振荡,由于在振荡电路中加有泄放电阻,所以将产生较快的衰减振荡波形。这个波形由数据采集模块同步采集并暂时保存在CPLD控制的RAM中。当数据采集完成后,CPU从临时RAM中读取数据,并与ROM中保存的标准数据进行比较、分析和判断,最终将结果显示在LCD上。

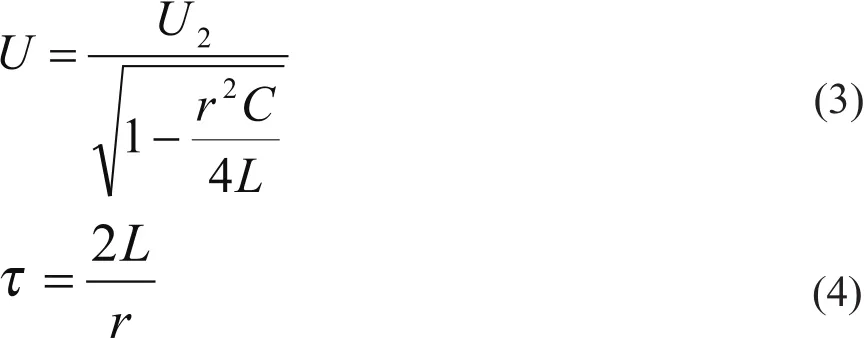

匝间耐压测试系统主回路可以等效为图2的形式,u2为高压变压器Tr次级电压,Tr与二极管D、电容C0和可控硅SRG一起组成冲击电压发生器。D和C0起整流滤波作用,SRG起着高压开关作用。R为波头电阻,L、C和r分别为被测件的电感、分布电容和绕组电阻。通过对图2电路在实验各阶段的理论推导分析,冲击电压u前沿与R和C0有关[5]。被测绕组参数的变化都会引起衰减振荡的振幅、时间常数、频率和相位的变化。

图2 匝间耐压测试系统主回路

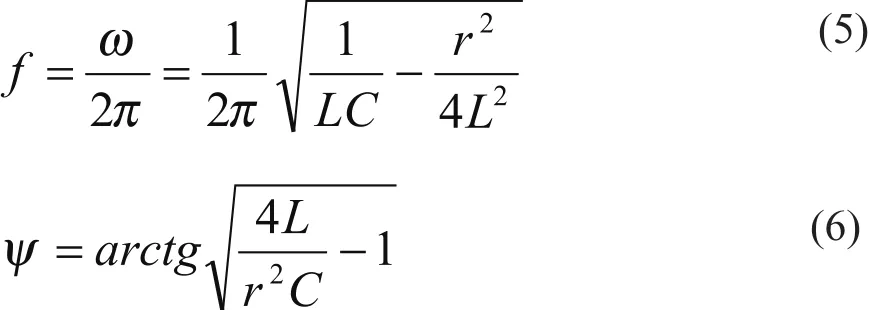

通常,

回路经高压冲击后衰减振荡,设衰减振荡的振幅U、时间常数τ、频率f和初相位ψ,通过分析可知,冲击响应为

其中,

冲击响应波形的面积为

当

时,进一步可求得

所以如果匝间短路、开路等问题出现,绕组参数产生变化,通过观察衰减振荡波形的变化便可检测层间、匝间异常。一般情况SRG触发和导通阶段的电压幅值较截止阶段的大,层间、匝间绝缘不良容易暴露,如电晕的产生、放电的产生等,而其它异常可从波形的整个过程加以比较和分析。

2 绕组的品质评价和故障诊断

2.1 绕组品质和故障属性与冲击响应之间的关系

由前面分析可知,在一定的测试环境和条件下,绕组的特征参数决定于冲击响应的频率、面积和相位等。因此,可以通过测量被测件冲击响应的频率、面积和相位,并与标准件比较、分析和判断,就可以得到被测件的品质和故障属性。表1列出了被测件的故障属性与冲击响应之间的关系。

2.2 绕组的品质评价和故障诊断方法

绕组的品质评价和故障诊断流程如图3所示。测试条件包括冲击电压、冲击次数、环境温度和湿度等。绕组的品质评价指标包括:冲击响应极限指标,如最小面积Smin、最大面积Smax和最小频率fmin等;冲击响应域值指标,如相对面积差σ0、σ1、σ2和频率差Δf0、Δf1、Δf2等,它们的关系为σ0<σ1<σ2,Δf0<Δf1<Δf2。极限指标主要用于故障诊断,域值指标主要用来绕组品质分级。

表1 被测件的故障属性与冲击响应之间的关系

图3 绕组品质评价与故障诊断流程图

表2是在冲击电压5000V、温度为20℃和湿度为50%测试条件下,由专家系统就某型号绕组进行样板分析后给出的品质评价指标。

表2 某型号绕组品质评价指标

3 实验结果与分析

使用本匝间耐压测试系统对绕组批量检测,并对所有被测绕组人工返测和对比,统计结果表明:被测绕组的故障判断准确率95%,故障漏判率为0,优良分级准确率100%。表3为匝间耐压测试系统的实测脉冲电压与精度分析,图4给出了脉冲波前时间与脉冲电压之间的关系,可见系统测量精度高,性能稳定。

表3 匝间耐压测试系统的实测脉冲电压

图4 脉冲波前时间与脉冲电压之间的关系

总之,基于匝间耐压测试的绕组品质评价与故障诊断有效可行,它将完全取代人工对绕组合格品进行优良分级,对绕组不合格品进行故障诊断分类。本文设计并开发的匝间耐压测试仪已经投入生产,并正逐步取代传统的绕组检测设备,社会和经济效益初露端倪。

[1] 陈燕,马嵩.基于DSP的匝间耐压测试系统[J].家电科技,2007(5):42-44.

[2] TALLAM R M.STONE G C.A survey of methods for detection of stator-related faults in induction machines[J].IEEE Trans lnd Appl,2007,43(4):920-933.

[3] 张建文,姚奇,朱宁辉.异步电动机定子绕组的故障诊断方法[J].高电压技术,2007,33(6):114-117.

[4] YEH CC,SIZOVG Y.A reeonfigurable motor for experimental emulation of stator winding intertum and broken bar hults in polyphase induction machines[J].IEEE Transactions Oil Energy Conversion.2008,23(4):1005-1014.

[5] 赵延明,周少武,高军.智能化多路绝缘耐压自动测试系统的研究[J].自动化仪表,2007(4):26-28.