热塑性复合材料片材纤维分散程度对材料性能的影响分析

2010-07-06陈蔚岗张国腾张淑萍

陈蔚岗,张国腾,张淑萍

(哈尔滨玻璃钢研究院,哈尔滨 150036)

0 引 言

中长纤维增强热塑性片材(GMT)问世40余年来,一直是工程师们认为性能较好、价格适中的热塑性复合材料。其强度高、可回收、重量轻、成本低的特点成为近年来热塑性复合材料成型工艺研究的重点课题之一。在国外,GMT迄今仍占纤维增强热塑性复合材料的主要份额(约 40%)[1]。湿纸法(Wet/Paper Process)工艺也称为湿法工艺,是由法国Arjomari公司和英国Wiggins Teaper公司开发的热塑性片材成型方法之一[2]。湿法热塑性片材成型工艺一般采用长12mm左右的中长纤维与树脂颗粒、辅助助剂与水混合在一起形成悬浊液,然后通过上浆工艺将材料制成规定厚度的片材湿毡。湿毡经过脱水、烘干、热轧形成片材。湿法成型的片材由于纤维短,具有较好的流动性,制件的强度与干法相当,特别适合于复杂几何形状和薄壁结构的应用[3]。这种片材成型工艺复杂,可以赋予制件较好的抗冲击性能,并且由于纤维的分散不均而造成的制件不规则变形小,兼具有热塑性复合材料的可回收特性,已成为世界复合材料制品生产的前沿性材料之一,具有广阔的市场前景[4]。近年来,它受到LFT日益剧烈的竞争,致使其增长减缓。但这一竞争也激励了它的求新和发展,所以GM T在近10 a的发展比它在前30 a的变化还要多[5]。

在湿法片材国产化工艺研究过程中我们发现,在片材成型过程中巨大的能耗问题是降低生产成本难以克服的关键问题之一。国内外材料特性的差异也为研究工作的顺利进行带来了重重困难。如何优化工艺、降低生产能耗,使产品特性更贴近于实际应用需求,是工艺研究的重点。

日本ケ-ブラシ-ト株式会社生产的湿法片材KPシ-ト产品纤维分散方式与我们常规理解的湿法工艺分散方式完全不同,其力学性能测试数据与国产的湿法片材样品的对比给了我们重要的启示。

1 材料与测试

本次对比试验材料采用的是哈尔滨玻璃钢研究院研制的湿法片材实验样品与日本ケ-ブラシ-ト株式会社生产的湿法片材KPシ-ト产品。采用相同的片材制品成型工艺成型并加工成试验件进行力学性能测试。

材料的拉伸性能测试采用的是ASTM标准D638-96,塑料材料的拉伸性能测试方法。试样厚度为5.1~5.4 mm,测试速度为5 mm/min。测试设备采用的是哈尔滨工业大学的INSTRON-1186电子万能材料试验机。

材料的弯曲性能(包括弯曲强度和弯曲模量)测试采用的是ASTM标准D790-96a,增强与非增强塑料以及电绝缘材料的弯曲性能测试方法。测试采用3点加载,跨距 100 mm,压头移动速度2 mm/min,上压头直径10 mm,支撑座直径10 mm。测试设备采用的是哈尔滨工业大学的INSTRON-1186电子万能材料试验机。

材料的冲击性能测试采用的是ASTM标准D256-93a,塑料材料缺口试样锤摆冲击韧性测试方法。试验设备为哈尔滨绝缘材料厂分析测试中心的摆锤式悬臂量冲击试验机JB-6。

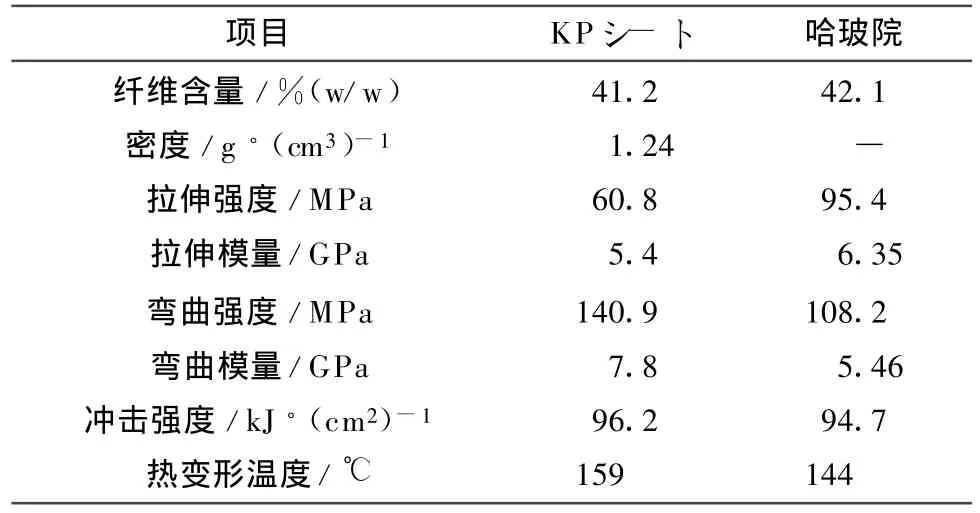

两种材料的测试结果见表1。

表1 相同成型条件下日本ケ-ブラシ-ト株式会社KPシ-ト的性能指标对比Table1 Properties compare of GMT-PP made in Japan and Harbin FRP Institute

2 分析与讨论

2.1 外观

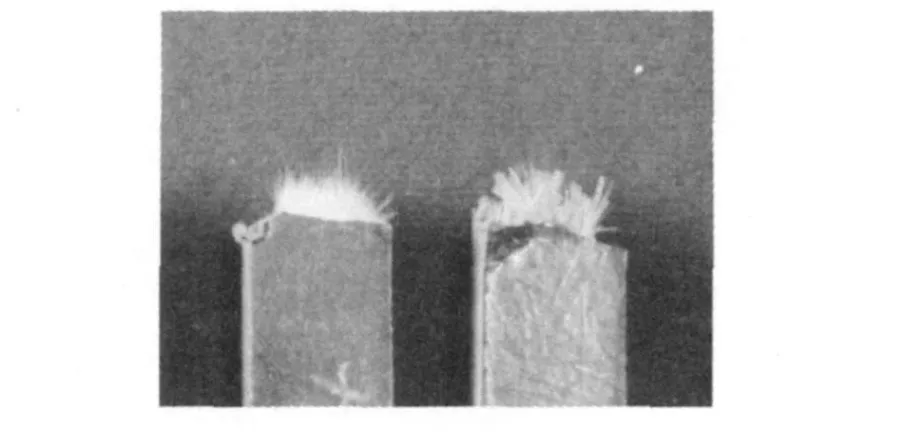

从外观上看,日本ケ-ブラシ-ト株式会社KPシ-ト产品明显没有将纤维进行细化分散,材料的表面可以明显看出纤维束的痕迹。从试验结果看,材料的拉伸性能较低,而冲击性能、弯曲性能基本符合纤维含量应该达到的性能指标。从试样的断口可以明显看出纤维分散方式的不同之处,见图1。

图1 两种纤维分散方式的湿法片材断口形式对比Fig.1 Compare of two kinds of disperse on broken interface

图1中左边的试样为纤维含量为42%的缺口冲击强度断裂后的试样,右边为日本ケ-ブラシ-ト株式会社KPシ-ト产品缺口冲击强度断裂后的试样。从照片上可以看出,日本片材明显没有使纤维完全分散,纤维束也没有完全被树脂浸透。富余的树脂由于自身的收缩使纤维束的痕迹非常明显。尽管如此,材料的综合机械性能除拉伸强度外,甚至实现了细化分散纤维都难以达到的理想结果。由于纤维束没有充分分散,大大降低了纤维在树脂——纤维分散体系中的表面积。同样的纤维含量下,树脂完成纤维束表面浸渍,自然要比完成每根纤维完全浸渍容易得多。在能够实现比较理想的材料力学性能,简化工艺的同时,还可以提高片材的纤维含量。

2.2 冲击性能

热塑性片材一般都具有较高的抗冲击性能,由于KPシ-ト产品纤维束中孔隙的存在,可以有效地吸收裂纹的扩展能量,提高产品的冲击强度。而我们研制的片材中也不可避免存在孔隙,这是由于纤维含量高,树脂不能完全浸渍纤维表面造成的。因此从冲击强度方面,两者数据差异不大。

2.3 拉伸性能

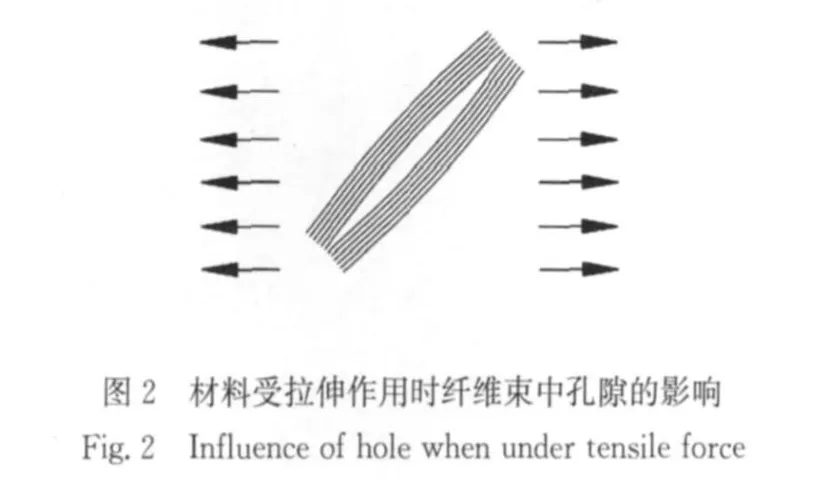

从材料拉伸性能分析,由于KPシ-ト产品纤维束没有被完全浸渍,当片材无规律分布的纤维束与受力方向不一致时,未能浸渍完全的纤维束相当于树脂中的孔隙。当受到拉伸作用时,纤维束与受力方向的角度越大,纤维束受力截面越大,需要纤维束承受的力越大,而这种情况对纤维的受力状态是最为不利的(图2)。材料在该处的局部强度甚至会低于树脂本体强度,因此在拉伸性能的比较上KPシ-ト产品处于下风。

2.4 弯曲性能

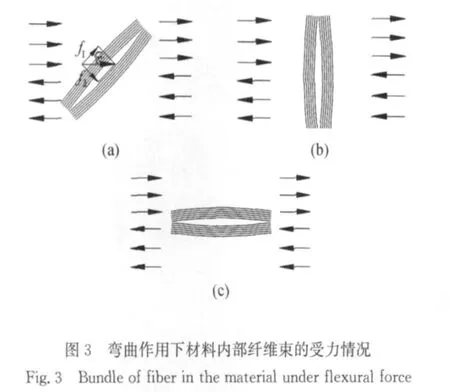

从材料的弯曲性能分析,当受到弯曲作用时,材料承受的主要应力来源于剪切力,纤维束在材料中的受力状态无非3种,见图3。

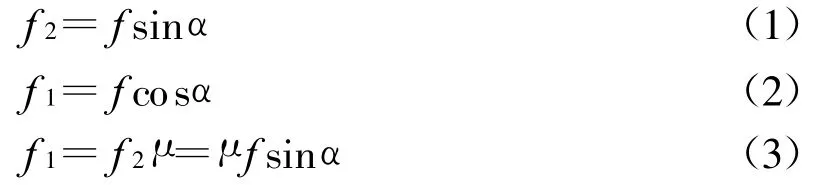

在图3(a)情况下,剪切力被分成两部分,f2使纤维束沿纤维截面方向受到剪切,f1使纤维束沿纤维方向受到剪切。即:

式中 f为由纤维束单元承受的力;μ为纤维间的摩擦系数。

由纤维束单元承受的力,与纤维束受力方向上的投影面积有关,即:

式中F为材料单元面积所受的力,N/m2;L为纤维束的长度,mm;W为纤维束的宽度,mm。

可以看出随着α角逐渐减小,纤维的受力截面也逐渐减小,亦即由该束纤维承受的剪切力也越来越小。

图3(b)情况下纤维承受了主要剪切应力,受力截面也大;图3(c)情况下,纤维只能承担很小的纤维间摩擦力,但由于受力截面很小,因此对材料整体性能影响不大。

从另一个方面看,由于在该体系中树脂为连续相,亦即,材料内部的孔隙只在纤维束内部产生,孔隙的大小基本固定,并且孔隙的分布规律可以掌握和控制。

从以上的分析可以看出,单纯从纤维束浸渍状态的好坏来讲,对材料整体的剪切性能影响不大。对比试验的结果也体现了这个分析的结论。

而目前采用的纤维细化分散的湿法片材成型方法,纤维与树脂之间的比表面积相对较大,如果能使树脂形成连续相,材料能够体现出良好的整体机械性能。但受树脂粘度的影响,当纤维含量提高到一定程度,就不能完全被树脂浸渍完全。这时,纤维和树脂都不是连续相。孔隙的大小和位置都是随机的、无规律的,一般发生在纤维和树脂的界面上,对材料的综合力学性能影响很大。另一方面,我们都了解国产树脂分子量分布较国外产品宽,成型时粘度较大。与含量较高的中长纤维进行浸渍,很难将其充分浸渍均匀。对成型的工艺条件、成型材料的树脂粘度要求更为苛刻,从材料的整体设计上看并不合理。因此在相同纤维含量条件下我们研发的材料弯曲性能与KPシ-ト产品比较完全处于下风。

2.5 热性能

热塑性树脂在浸渍纤维过程中遇到的最大的问题是粘度,要降低树脂的粘度主要有3种途径:提高树脂的分子量分布集中度、降低树脂的分子量和适宜的浸渍工艺温度。而分子量的降低直接会影响材料的强度性能和热性能,日本片材的这种纤维分散方式降低了浸渍的工艺难度,可以使用分子量较高的树脂,从而提高材料的综合性能。实测KPシ-ト产品的热变形温度略高也反映了这一点。

3 结 论

GMT-PP片材一般应用于耐冲击、抗震、减震的场合,拉伸性能的好坏对整体材料的综合性能影响不是很大。从日本GMT-PP片材的制作工艺可以看出,利用这种技术,可以间接提高整体材料中的纤维含量。而纤维含量的增加不仅可以减少片材的制造成本,更提高了片材的综合力学性能,降低了片材的制作难度,在保证材料强度的同时兼具有较好的经济特性。最为可贵的是,这种技术不局限于湿法片材成型工艺,甚至适用于各种纤维和树脂的浸渍工艺,尤其适用于热塑性复合材料成型工艺。而这种技术采用的反向思维模式,为我们进行新材料的研发提供了别具一格的思路。

[1]叶鼎铨.GM T片材发展概况[J].玻璃钢,2007,(4):18-20.

[2]董永祺.GM T的新进展[J].纤维复合材料,1996,13(1):43-48.

[3]吕赤炎.国外GM T的发展动向(上)[J].玻璃纤维,1997,(2):27-31.

[4]戴干策,孙 斌.轻质热塑性复合片材的制备技术与应用[J].纤维复合材料,2007,24(2):3-6.

[5]叶鼎铨.玻璃纤维增强热塑性片(板)材发展概况[J].玻璃纤维,2008,(3):28-34.