厂级控制的研究及其在发电厂的应用

2010-07-03刘吉臻

郝 飞 ,刘吉臻 ,谭 文

(1.南瑞继保电气有限公司,江苏 南京 211106;2.华北电力大学控制科学与控制工程学院,北京 102206)

“厂级控制”的提出最早可以追溯到1964年,当时的Buckley[1]认为控制结构应该以整个工厂为模型建立,应首先考虑到库存,生产质量。他第一次把厂级控制这个概念引入到了控制界,然而当时并没有引起人们的重视,因为它的实现是很困难的。一直到20世纪80年代末期,随着计算机技术的迅速发展,现代控制技术的不断完善,人们才意识到厂级控制的思想是一个很好的控制和设计理念。从那以后厂级控制得到了很好的发展,有很多学者也开始研究如何给厂级控制下一个完整的、贴切的定义。在开始的时候有人认为厂级控制就是系统控制结构的设计,这样的观点在某种程度上体现了厂级控制的思想,但也存在局限性。直到1992年,Rinard and Downs[2]总结了前人的研究,他们指出:控制系统结构的设计只能算是狭义上的厂级控制,真正的厂级控制应该包括系统的起停、控制器之间相互作用的研究、故障诊断、性能检测以及系统的安全和联锁控制等方面的内容,这无疑丰富了厂级控制的研究内容。Sigurd Skogestad和Truls Larsson给了厂级控制和控制结构设计一个明确的界定:厂级控制涵盖了整个厂的控制结构和控制策略的选取,这其中包含了控制系统的设计;而控制结构设计是我们从系统角度或数学角度上来求解这个问题的方法[3]。可以通过分级的形式把厂级控制理念加以描述,如图1所示。

1 厂级控制的理论基础和设计方法

1.1 理论基础

图1 用分级形式表示的厂级控制系统

厂级控制的设计方法要比常规控制复杂的多,它并不是着重于单个回路的设计和调试,而是着眼于全厂的控制体系的确定,各层控制结构的选取以及层与层之间的协调。它最重要的特点就是设计控制系统时不依赖经验。厂级控制的理论研究从20世纪70年代开始,经过20年的研究,到了20世纪90年代,Skogestad和他的研究组对厂级控制做出了巨大的贡献,他将前人的研究做了很好的总结,给出了厂级控制的定义,系统地研究了厂级控制的理论、实现方法和步骤,并将自寻优控制的思想应用于厂级控制中。在1999年第1本厂级控制的专著《Plantwide Process Control》 由 Luyben 和 Tyreus完成[4],在这本书中他对厂级控制做了详细的论述,并列举了很多实际的例子。

厂级控制设计重点和常规控制是有很大不同的,它的重点是整个厂的整体的控制结构、操作点和被控变量的选取、设计和实现。在它的设计中包含了2个设计的理念:一个是至上而下(TOP-DOWN),它要做的工作是定义一个完整的控制对象;进行变量的自由度分析、确定设定点、主要的控制变量、生产率 (经济性有关)等环节。另一个是自底而上(BOTTOM-UP),在常规控制层,它要完成常规控制层的稳定设计、局部扰动的排除、次要控制量的确定;在监控层它要实现分散控制或多变量控制(MPC),以及控制变量的配对问题;在实时优化层要做到自寻优控制[5,6]。这2种设计方式并不是相互独立的,开始时要用第1种对系统进行分析,而到后面要依靠第2种方法去实现。

1.2 设计步骤

(1)操作变量的选取(输入m)。这一项和常规的控制的区别不是很大,只是在增加输入量的时候应该把系统变量的自由度考虑进去。

(2)被控变量的选取(输出Cs)。在这一步中充分体现了厂级控制和以往控制的不同。以往大多数人在做这项工作时都是凭经验或洞察力去选择的,并没有从理论上去分析选取的原因和可依靠的设计原则,更没有通过量化的方法进行选取。Skogestad和Postlethwaite于1998年在 《a review of plantwide control》中提出当选择控制输出时,应该寻找一组能实现自寻优控制的变量。并且,提出了几种方法:基于泰勒级数评估价值函数J的方法;最大化最小奇异值方法;观测量的最优组合的方法。

(3)观测量的选取(附加输出v)。在过程控制中往往可能会有很多需要测量的量,要确定它们的数量、位置以及测量的准确性,并不是一件容易的事情。这就要我们在控制性能提高和测量损失之间取一个折中,这必然会涉及到系统的控制质量和运行的经济性的问题,并且在大多数的情况下,我们都应该把控制结构的选择结果考虑进来,这就需要通过优化来进行。关于这方面可以采用基于零空间的方法来进行量化选择。

(4)控制结构的选取。就是寻找一个能把被控量、操纵量和观测量有机联系起来的全面的控制器K,为实现整个系统的控制指标而服务。一般来说,可以选择垂直的结构(递阶)和平行的结构(分散控制)的方式。这一项也是整个厂级控制的重点,它是上层优化调度和下层实际控制连接的枢纽。

(5) 控制器类型的选取(PID,解耦,MPC 等)。这就要根据实际系统的类型、规模以及系统的性能要求、安全性、经济性等来确定。对于具有非现行的系统,在这步中要进行模型非线性度的分析来决定是否需要采用复杂的非线性控制方法,如果采用线性化的控制方式是否可以满足要求。同样需要对这样的问题进行量化,可以采用非线性度的理论方法或者间隙测度的方法。在控制器选择过程中经常会遇到的一个问题就是分散PID控制和一些先进控制策略取舍,一个系统采用什么样的控制策略同样需要一个从量上来进行衡量的标准[7]。

2 厂级控制的应用研究和发展

在1990年之前,对于厂级控制的研究大多停留在理论上,实际的应用研究很有限。其中的一个很重要的原因就是缺少一个实现厂级控制思想的合适的模型。直到1993年田纳西伊斯曼控制过程模型(TECP)提出以后,厂级控制的应用研究才获得了新的发展。研究者们利用这个模型把他们对厂级控制的一些理解和构想付诸实践,无论是在理论上还是在实际应用上都取得了新的进展。开始时很多人都关注模型的控制结构的设计,其中比较有代表的有Joseph(1993),他利用TECP设计了一个4层框架的控制结构[8]。第1层是工厂级,第2层是基层的控制器,第3层是分散/DMC控制器,第4层是优化层(离线)。DMC用RGA来设定输入和输出,生产效率的最大变化是1.35。McAvoy和Ye用RGA,NI以及扰动分析研究了一种4级的控制结构:(1)内部串级;(2)基本的分散PID控制;(3)估计器和生产率回路;(4)上层的优化控制[9]。Ye在1993年时,曾将第2层采用基于推理的前馈—反馈控制结构,这提高了基层控制系统对随机干扰的的抵制能力,并设计了稳态局部最小平方模型并将其用在预测不可测的干扰[10]。Ricker和Lee把非线性模型预测控制(NMPC)用在TECP模型中,在更广泛的条件下取得了更加优越的控制效果[11,12]。David.R.Vinson和Christos Georgakis(1995)利用TECP模型研究了厂级控制的可控性问题,并根据厂级控制结构选取原则、资源、能量平衡以及备选变量,成功地设计了系统的多变量PID型控制,在控制中加入了主动的控制约束[13]。

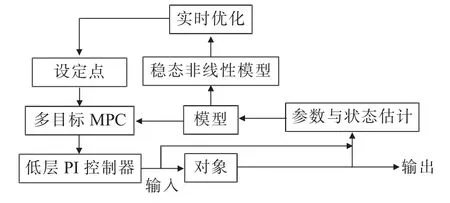

系统控制结构的设计固然能提高整个控制系统的性能,但这只是厂级控制要完成任务的一部分,要建立全厂的控制体系,一个不可缺少的部分就是优化。它涉及到上层的调度决策,下层控制结构选择、控制变量调整以及状态的估计。Ricker和Lee(1995)将TECP中所有的测量值都当作是有随意延迟的,并以相同的采样周期对系统的各状态进行估计[14]。Ming Yan(1996)采用一个多等级的EKF,并取了一个基本的采样周期(3 min),去估计系统状态,使状态和参数的更新更加快捷,提高了MPC的性能[15]。而在1997年Ming Yan和Ricker采用在线优化的策略设计了如图2的设计方案,它有4个关键的组成部分:动态模型、在线的参数和状态估计、一个厂级控制系统和一个具有良好协调作用的优化算法。当把它用到TECP上时,此控制策略与没有RTO的TECP相比节省了6%的运行费用[16]。Sigurd Skogestad在2000年完成了一件很有意义的事情,那就是把“自寻优控制”加入到厂级控制中,以此来寻找一种具有经济优化运行原则的、简单的、鲁棒的方法,去回答要“控制什么”这样一个基本的问题,并建立仅基于系统稳态信息的、寻找适当被控变量的系统性的实现步骤,其中对自由度分析,损失评估等内容做了较系统的论述[17]。Derek Robinson和Rong Chen(2001)提出了一种设计分散厂级控制系统的方法,这是一种将优化控制器分解的方法,其中涉及到了增益矩阵。它巧妙地把一个输出优化控制问题转化成反馈和前馈两部分,再利用这两部分来估计分散控制系统,这种方法也可以用在MPC的辨识中[18]。除了上述这些研究还有很多和化工生产相关的应用,例如厂级控制在加氢脱烷基化(HAD)中的应用,在炼油厂的应用等。

图2 TECP过程的一种控制结构、状态估计、实时优化系统

3 厂级控制在发电厂中的应用展望

(1)厂级控制在发电厂厂级优化中的应用。企业级优化是近几年控制界刚刚兴起的研究课题,可以说它是一个很具有挑战性的控制问题,但同时也是实现管控一体化进程中必需解决的一个难题。图3给出了一个企业级优化的例子,显然它要解决的问题很多,但是一个关键的问题是如何去实现上层调度和下层控制器的动态协调,以及控制器之间的协同设计。其中的一个解决方法是:在设计下层控制器时,事先让它具有参与厂级优化的属性,当然这仅能结合当前的工作状况,在局部上实现,所以我们还需要一个优化器,把那些没有参与厂级优化的找出来,让它处于前馈的模式下工作,然后再基于参与者进行全厂的再次优化[19]。在文献[19]中提出了一个三层结构的方法来集中控制和协调MPC控制器,最上面一层是基于未来约束信息的厂级优化,最下面一层是一层MPRC控制器,中间一层是用来避免控制器接受到一个局部的不可行的随机要求时产生的扰动。在这个设计方案中厂级控制被用在最上层,来解决上层优化中实时优化执行速率太慢的问题。

Joseph把反馈控制延伸到优化层,并采用一种特殊的MPC方法来实现。优化器在解决稳态误差问题上,仅仅用增益的改变来实现,即把优化器看成是一个“Gain-only Predictive Controller”。将全局的经济性优化定义成在预测约束下的可行的未来空间,从而使得上层的优化和“下游”的MPC控制器同步执行,减少了检测的数量和优化对系统稳定状态等待。在火电厂的厂级优化控制中我们也可以尝试着用厂级控制的思想来实现上层的优化调度和资源分配以及与“下游”控制的协调。

图3 企业级优化

(2)在火电厂机组单元协调控制中常采用的控制方法有:线性控制策略,增益调度策略,非线性策略,智能控制策略。在他们的设计中都要考虑实际系统在不同操作点的未建模动态而产生的非线性因素。然而,一个很基本的问题是此系统是否真正具有很强的非线性,是否值得采用非线性的控制策略?如果采用线性控制策略,应如何通过选取适当的操作点减少控制过程中的非线性?谭文,陈彦桥提出了基于间隙度量的非线性度的概念,并将其用于分析一个锅炉-汽轮机系统的动态模型,分析他们在不同工况下非线性度的大小。对解决以上问题提供了一个很好的方法。但是他们的研究仅从控制的角度去度量系统应采用的控制策略,没有把系统的设计以及运行经济性考虑进去,这对于实现全厂的运行经济性的要求以及控制器设计的选择都埋下了隐患。因此可以用厂级控制的自寻优控制思想,再结合以上研究,得到一个更加全面度量非线性的标准和选取模型工况点的方法。

(3)厂级控制在发电厂的应用实例。Prasad和Irwin(1999)等人对厂级控制在发电厂的应用做了一些尝试性的工作,并取得了预期的效果[20]。文中用厂级控制的方法来确定系统最优的控制变量和被控变量以及系统变量的自由度。分析了7个输入变量和5个输出被控量之间控制关系,再结合基于非线性物理模型的预测控制(NPMPC)的控制算法(见图4),完成了一个14阶的非线性厂级模型的控制问题。厂级控制在研究中主要用于优化系统被控变量,从中选取最能体现系统控制目标和经济性能的变量。该研究大大提高了机组的负荷响应速度。在2003年Skogestad等人针对一个燃气—蒸汽联合循环电站用厂级控制的设计步骤进行了控制结构的设计。从被控变量的选取到控制结构的确定都是通过厂级控制的方法来实现的,而不是依靠经验。

图4 NPMPC的控制结构

厂级控制作为一种着眼于全厂控制的设计方法,在某些问题上可以综合考虑系统的控制性能与经济、环境等指标要求,同时也可以做到上层优化和“下游”控制的协同工作,在具体实现上它可以借助于多种先进的控制策略。我们有理由相信,厂级控制一定会在实现火电厂管控一体化的进程中发挥重要的作用。

[1]BUCKLEY P S.Techniques of Process Control[C].John Wiley&Sons,1964.

[2]RINARD I H,DOWNS J J.Plant Wide Control:a Review and Critique[C].AIChE Spring Meeting,New Orleans,1992.

[3]SIGURD S.A Review of Plantwide Control[Z].1998.

[4]LUYBEN W L,TYREUS B D,LUYBEN M L.Plant Process Control[M].McGraw-Hill,New York,1999.

[5]SIGURD S.Plantwide Control:the Search for the Self-optimizing Control Structure[J].Journal of Process Control,2000(10):487-507.

[6]MING Y N.Lawrence Ricker.On-line Optimization of the Tennessee Eastman Challenge Process[C].Proceedings of the AmericanControlConferenceAlbuquerque,NewMexico,1997.

[7]ROBINSON D,CHEN R,An Optimal Control Based Approach to Designing Plantwide Control System Architectures[J].Journal of Process Control,2001(11):223-236.

[8]PALAVAJHALA,R MOTARD,B J.Plant-Wide Control of the Eastman-Tennessee Problem[C].In:AICHE Annual Meeting.1993.St.Louis,Misssouri.

[9]MCAVOYTJ,YE N.BaseControlfortheTennesseeEastman Problem Computers in Chemical Engineering[J].1994,18(5):383-413.

[10]Ye N,MCAVOY T J,KOSANOVICH K A.,et al.Plant-Wide Control Using an Inferential Approach[C].American Control Conference 1995.San Francisco,California,American Automatic Control Council.

[11]RICKER N L,LEE J H,KESSAVAN P.Optimal Operation and Control of the Tennessee Eastman Challenge Process[C].In:AIChE Annual Meeting.1993.St.Louis,Missouri.

[12]RICKER N L,LEE J H.Nonlinear Model Predictive Control of the Tennessee Eastman Challenge Process,Computers in Chemical Engineering[M].1994.

[13]DAVID R V,CHRISTOS G,JEROME F.Studies in a Plant-Wide Controllability Using the Tennessee Eastman Challenge Problem[Z].The Case Multivariable Control.

[14]RICKER N L,LEE J H.Nonlinear Modeling and State EstimationfortheTennesseeEastmanChallengeProcess[J].Computers and Chemical Engineering,1995,19(9):983-1005.

[15]YAN M,Multi-Objective Plant-wide Control and Optimization of Chemical Process.PHD thesis[D].University of Washington,1996.

[16]Yan M.On-line Optimization of the Tennesse Eastman Challenge Process[C].Proceedings of the American Control Conference Albuquerque,New Mexico,1997.

[17]Sigurd Skogestad.Plantwide Control:the Search for the Selfoptimizing Control Structure[J].Journal of Process Control,2000(10):487-507.

[18]DEREK R,CHEN R,MCAVOY T,et al.An Optimal Control Based Approach to Designing Plantwide Control System Architectures[J].Journal of Process Control,2001 (11):223-236.

[19]LU J Z.Challenging Control Problems and Emerging Technologies in Enterprise Optimization[J].Control Engineer ing Practice,2003(11):837-858.

[20]PRASSAD G,IRWIN G W,SWIDENBANK E,et al.Plant-Wide Physical Model-Based Control for a Thermal Power Plant[C].Proceedings of the 38th Conferenceon Decisionand Control,Phoenix,Arizona USA December,1999.