铝制翼型表面磨损破坏特性研究

2010-07-02陈次昌吕东莉

张 涛, 陈次昌, 吕东莉

(西南石油大学, 成都 610500)

前言

材料的磨粒磨损问题到目前已有大量的研究成果。但在水力机械内部,其过流表面磨损破坏的机理不但与材料本身性质相关,且很大程度受到水力机械内部固液两相流流动特性,其决定了固相颗粒作用于材料表面的角度、速度等参数的影响[1]。

文献[2]对材料磨损的微观形貌进行了定义,包括:犁耕类型造成沟槽、不同角度下冲击楔入材料表面形成坑以及对表面切削去掉材料。不同装置(体现固相的作用方式变化)下不锈钢材料磨损表现出截然不同的特性。文献[3]对多种材料试验指出,较高速度下 60°~90°的射流冲角变化对磨损破坏几乎没有影响,但角度较小时破坏程度随角度减小而减小。J.M.Neilson等发现柔性金属材料的磨损曲线上有一个低冲角的切削高峰,而在玻璃等脆性材料只有单纯的冲击变形磨损[4]。

目前两相流的数值方法成为预测固相运动的重要方式,文献[5]采用欧拉-拉格朗日方法加Finnie的冲刷模型计算旋转圆盘内颗粒对材料的破坏速率。文献[6]采用 k −ε− Ap两相湍流模型及图尔萨大学的泥沙磨损模型分析水轮机叶片的磨损主要特征,结果也给出了泥沙相的流动特征。

本文结合固液两相流数值模拟结果对文丘里装置中铝制翼型试样磨损破坏特性进行分析。

1 试验装置与方法

1.1 试验装置

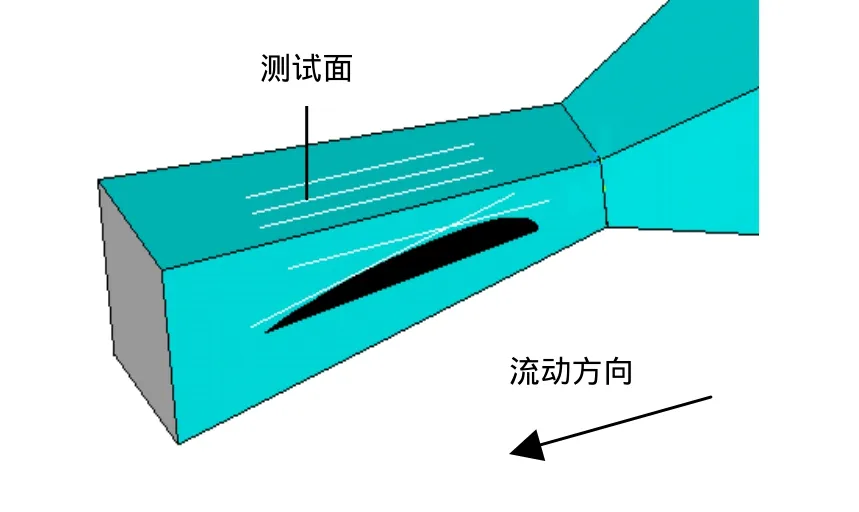

试验在西南石油大学水力机械磨蚀闭式试验台进行,装置中试验段为收缩-扩散型(如示意图 1);试验对象为 Raf6-1翼型试件,取自轧制铝板(成分:95%Al,5%Ni),弦长为120 mm,其在流动方向的右侧有较小角度的扩散角。

1.2 试验方法

试验前对翼型表面用 2000目的砂纸依次沿垂直于弦长方向打磨,采用XL300电子扫描显微镜(SEM)观测表面的微观形貌;试验后,对图1所示测试断面(距前侧壁面20 mm处)翼型表面位置从头部到尾部进行显微观测;同时,测量该断面试验前后翼型上表面厚度的磨损深度。

磨损破坏试验时水中添加均径为 45μm 的石英砂,试验段喉部平均速度为25m/s,其含量为15g/l,试验时间为 15h;试验过程中同时测量试验段进出口压力。

图1 试验段示意图

2 流场数值模拟方法

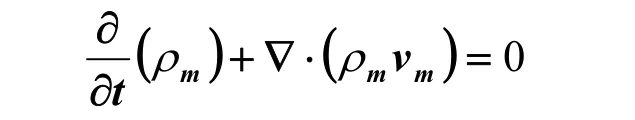

以含沙水流为介质,开展实验装置在试验条件下的流场数值模拟。采用Mixture多相流模型。混合模型的连续方程为

式中,mρ为混合密度;vm为质量平均速度。

混合模型的动量方程可以通过对所有相各自的动量方程求和来获得,表示为

式中,n为相数;F为体积力;kα为第k相的体积分数;kρ为第k相的密度;µm为混合粘性;vdr,k为第二相k的漂移速度。

滑流速度vqp被定义为第二相(p)的速度相对于主相(q)的速度:

则漂移速度和滑移速度可通过下式联系

从第二相的连续方程,可以得到第二相p的体积分数方程为:

将单相标准k−ε湍流模型扩展至多相湍流模型,单相SIMPLEC算法扩展至多相流动,对装置中绕翼型的固液两相流进行数值模拟。装置中翼型周围采用C型网格系统,网格数约40万,局部网格分布见图2。

边界条件:进口采用速度入口边界条件,根据实验给定来流速度、k及ε估计值;出口采用压力边界条件,给出试验测量压力。泥沙浓度通过给定进出口边界的固相体积浓度来实现。壁面边界条件采用无滑移条件,近壁处理采用标准壁面函数。

图2 装置内翼型头部位置网格

3 试验结果

3.1 材料原始表面形貌

图3为翼型表面原始微观形貌(弦长为左右方向)。竖直方向上有较长的打磨痕迹,其深度较浅且宽度均在1~2 μm左右;此外,材料表面局部有一些缺陷小坑(大小约几个μm)。总体上讲,原始材料表面较平整和致密。

图3 翼型原始表面微观形貌

3.2 翼型表面磨损破坏形貌

以翼型头部为x值零点,图4a~4d分别为x值约2、5、10及25(mm)处微观形貌。图4a中主要以大角度冲击楔入坑(尺寸约在1~3μm不等)为主,坑四周材料被挤压突出,表面较为粗糙;此外,材料表面还有特征不明显的小凹坑。图4b中主要是不同宽度和深度的中等角度冲击楔入坑(宽度可达 4~5μm),坑的后侧材料被切削后,部分淤积在坑的前侧。图 4c与图4b类似,但被冲击的角度较小。图4d中形成的冲击楔入坑很少且小,沿流动方向犁耕形成的沟槽和划痕增多,沟槽和划痕特征是窄、浅但较长且材料在其两边淤积;同时,破坏的碎屑在材料表面杂乱无章地分布。

图5a~5f分别为x值约35、45、65、75、105及110(mm)处微观形貌。图5a中破坏的形貌以犁耕形成的沟槽和小划痕为主,其宽度一般都小于远1μm,但长度变化范围较大;同时,少量较小的小角度冲击楔入坑也存在。图5b与图5a相比小角度的冲击楔入坑有所增多,尺寸特征也更为明显。图5c中小角度冲击切削坑开始占据了破坏类型的主导作用,部分坑的宽度可达1μm左右,少量的划痕和沟槽仍存在,这些破坏形貌均向下侧以较小角度的偏转。图5d与图5c较类似,但冲击切削坑更加明显。图5e及5f中微观破坏形貌主要以大量中小等角度冲击切削坑和少量犁耕类沟槽相结合,其宽度均在1~2μm之间,破坏后的材料使得翼型表面表现得非常粗糙。

图4 翼型前侧磨损破坏微观形貌(流向由左向右)

图5 翼型中后侧磨损破坏微观形貌(流向由左向右)

3.3 磨损破坏深度

15 h磨损破坏后,对测试断面位置测量翼型表面材料失去的厚度。由图6可以看出,翼型头部附近材料在固相的冲击磨损下发生了整体的塑性变形,翼型在该位置的形状随之而发生了变化。因此,本文对破坏程度的量化范围从距头部40 mm处开始。

图6 翼型头部冲击变形

图7为断面2翼型中后部破坏深度值分布。由图中看出,从x约40~60mm段翼型表面破坏程度较弱,且变化较小;从x约60~110mm位置,翼型表面破坏程度不断增大,并到x约110mm处达到最大破坏值;由x约110mm到尾部,翼型表面破坏程度有减小的趋势,但破坏仍然较大。

图7 翼型前侧到尾部破坏深度

4 两相流数值模拟结果

数值模拟完成后,取测试断面位置流场进行分析,图8为断面2上沙粒速度分布矢量图。在翼型头部处沙粒速度约20 m/s左右,沙粒以与翼型表面成接近90°的角度对其冲击磨损破坏;绕过翼型头部达到约翼型最大厚度位置附近,沙粒运动速度达最大约25m/s左右,其运动方向与翼型表面近平行;在沙粒体向翼型尾部运动过程中,随着流道的扩散,其运动速度由中后部约20 m/s左右减小到尾部的16 m/s左右。此时,在流道扩散及翼型尾部上侧顺时针涡流的影响下,翼型尾部上侧沙粒运动方向以约30°大小的夹角作用在翼型表面。

图9为测试断面流场固相含率的分布。翼型头部附近固相浓度最高,其原因在于固相以较高速度从喉部流出后沿直线直接冲击翼型,形成沙粒的聚集;过头部后,两相流体作绕流运动,沙粒在离心力作用下沙粒偏离翼型表面,靠近翼型上部壁面浓度降低;接近翼型后部位置,较高浓度沙粒群在后侧回流区的影响下向翼型表面偏转。

图8 断面2流场沙粒速度矢量

图9 断面2流场沙粒浓度分布

5 结果分析

结合铝制翼型磨损破坏试验结果及相应两相流数值模拟结果看出,翼型头部附近(x从 0~20mm)沙粒含率最高,并以约20m/s的速度大角度冲击翼型表面,头部微观破坏形貌为各种大角度的冲击楔入坑及冲击变形破坏,宏观上也表现出了整体的塑性变形;在翼型厚度最大位置附近(x约 30~60mm),由于绕流效应的影响,虽然颗粒运动速度较大(约25m/s),但其方向基本平行于翼型表面(图8)。翼型表面微观破坏特征大多为刮擦或犁耕类的小沟槽,其破坏能力较弱,这在宏观的破坏深度上体现得较为明显;在翼型中后部,在涡流的作用下,沙粒以小角度对翼型壁面产生冲切作用,形成冲击楔入坑,利用颗粒进一步切削破坏,且在宏观上表现除了磨损破坏的峰值。

6 结论

结合两相流场的数值模拟结果,本文对铝制翼型的磨损破坏研究有下述结论:

(1)固相颗粒冲击角度反应出完全不同的磨损破坏模式,较大角度以冲击变形为主,较小角度以冲切破坏为主,而接近0°以刮擦划痕为主;

(2)铝翼型磨损破坏在大角度时会出现宏观上的变形,而在较小角度出现材料损失的峰值。材料的性能在磨损破坏时成为重要的影响因素;

(3)水力机械内部的磨损破坏问题需要以两相流流动的准确预测为基础。

[1]张涛, 陈次昌, 等. 空蚀磨损及联合作用研究进展[J]. 排灌机械, 2006, (3): 47-53.

[2]J. Sato,K. Usami,T. Okamura,K. Oshima, et al.Comparison of Silt Erosion Characteristics of Materials Through Different Types of Test Methods.The 3rdJapan-China Joint Conference on Fluid Machinary.Osaka.1990.

[3]Kenichi Sugiyama, et al. Slurry Wear and cavitation erosion of thermal-sprayed cermets[J]. wear. 2005,258: 768-775.

[4]邓军, 杨永全, 等. 水流含沙量对磨蚀的影响[J].泥沙研究, 2000, (4): 65-68.

[5]徐姚, 张政, 等. 旋转圆盘上液固两相流冲刷磨损数值模拟研究[J]. 北京化工大学学报, 2002,29(3): 12-16.

[6]唐学林, 唐宏芬, 吴玉林. 水轮机转轮内固液两相紊流场数值模拟及磨蚀预估[J]. 工程热物理学报, 2001, 22(1): 51-54.