工艺条件对高比表面积石墨电化学性能影响

2010-07-01滕彦梅王殿龙

滕彦梅,王殿龙

(哈尔滨工业大学理学院应用化学系,黑龙江 哈尔滨 150076)

自20世纪90年代初日本索尼能源技术公司率先成功开发出使用炭负极的锂离子电池以来,锂离子电池以其高比能量密度和无污染等优势而得到关注并迅速发展起来。锂离子电池的飞速发展得益于电极材料的贡献,尤其是炭负极材料的发展[1]。不同类型的碳材料表现出不同的电化学性能[2],石墨类炭材料由于具有平坦的充放电平台、高工作电压、高容量和良好的库仑效率等优点而被广泛应用。近年来,为进一步提高碳材料的质量比容量和体积比容量,人们在改善石墨材料的各向异性、提高固相中锂离子扩散速度、提高碾压密度和电子导电性等方面进行了较多的研究。本文对一种日本人造石墨样品材料进行了分析测试,并研究了电极制作工艺和不同电解液添加剂对该负极材料电化学性能的影响。

1 实验

实验所用样品材料为日本某供应商提供,采用特殊的制备工艺加工而成。

1.1 对石墨材料的结构分析

采用日本电子JSM-6360LV扫描电子显微镜对样品形貌进行分析;使用Rigaku D/MAX-2000(日本产,CuKα辐射)型X-射线衍射仪对石墨样品进行了结晶参数的测定,管电压40 kV,电流为45 mA,扫描速度为5(°)/min,扫描范围为10°~80°采用Quantachrome公司PoreMaster-60型压汞仪测定粉体材料的孔隙率。

1.2 试验电池的组装

1.2.1 半电池

按照质量比98∶1∶1的比例分别称取石墨、CMC和SBR乳液,加入适量的高纯水,混合均匀后涂在厚度为10μ m的铜箔上,经适当碾压后得到电极,然后将电极120℃真空干燥6 h后,截取直径为10 mm的圆片做工作电极,以锂片为对电极组装CR2016扣式电池,隔膜为聚乙烯隔膜,电解液为1 mol/L LiPF6/[EC(碳酸乙烯酯)+EMC(碳酸二乙酯)+DEC(碳酸甲乙酯)](体积比为1∶1∶1),电池装配过程在露点为-40℃的干燥间内完成。

1.2.2 实效电池

正极钴酸锂:乙炔黑:PVDF=94∶3∶3(质量比),负极石墨∶CMC∶SBR=98∶1∶1(质量比),隔膜为Celgard 2320,电解液为1 mol/L LiPF6/(EC+EMC+DEC)(体积比为1∶1∶1),采用铝塑软包装外壳封装电池,电池设计容量100 mAh。

1.3 性能测试

实验电池的性能采用ARBIN公司生产的BT2000电池测试系统进行测试,半电池电压范围0.005~1.5 V,采用恒流充放电的模式进行检测,电流设定为0.2 C;实效电池电压范围3.0~4.2 V,采用恒流恒压方式进行检测,电流设定为1 C。

2 结果与讨论

2.1 材料形貌与物性

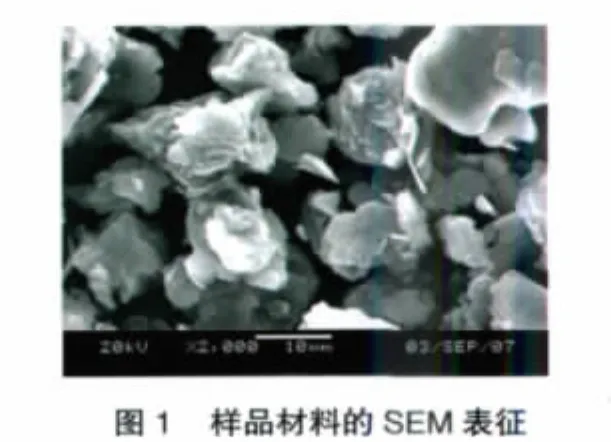

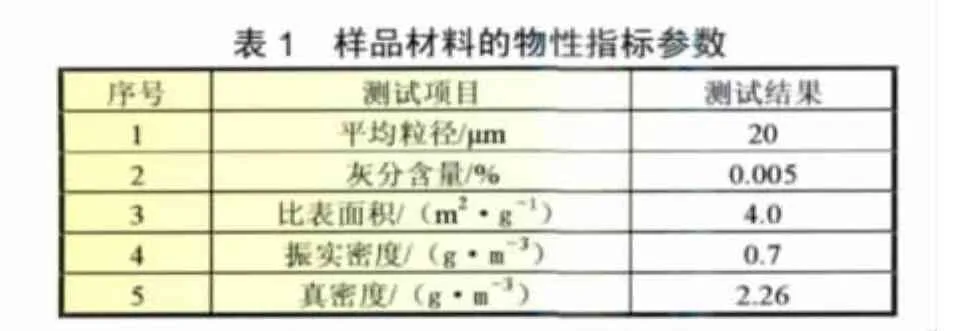

从图1的SEM可以看出,该石墨样品单颗粒的平均粒径为20μ m,形态不规则,单颗粒边界不光滑,且每个单颗粒由众多的微颗粒复合而成,颗粒间存在较多的细小颗粒,与以往规则的MCMB材料形态完全不同。这种特殊的形貌意味着材料的反应活性点较多,能够改善石墨材料的各向异性。样品材料的基本物性参数如表1所示。表1中,样品材料比表面积为4 m2/g,振实密度较低,只有0.7 g/m3。样品材料真密度为2.26 g/m3,非常接近理想石墨的真密度2.266 g/cm3,表明该材料致密度较高且排列规整。采用传统的高温灼烧法测得灰分含量在1/10000以下,具有很高的纯度。

2.2 材料结构测试

2.2.1 孔隙率

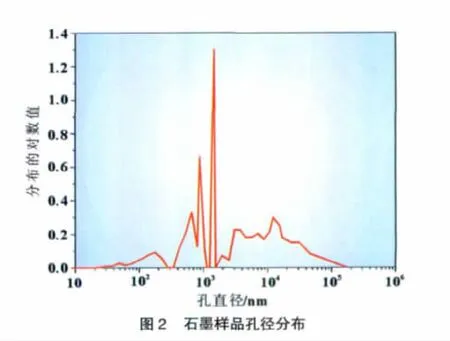

图2为石墨样品孔径分布。压汞仪测试得到样品材料总孔体积0.8 mL/g,中值孔直径约为8μ m,材料内部分布着较多纳米级的微孔。材料的孔隙分为两类,一类是颗粒之间孔隙组成的粗孔,孔径为微米级或更大,一类是颗粒内部孔隙所形成的细孔,为亚微米级或更小。当注入电解液后,内部的孔隙被电解质溶液充满,当进行充放电时,在电极内部发生电化学反应。材料各向同性和颗粒内部存在的微孔,创造了更多的锂离子扩散通道,能够促进锂离子在固液界面及固相内的扩散,降低浓差极化,有利于提高材料的容量和倍率性能[3-4]。

2.2.2 XRD测试

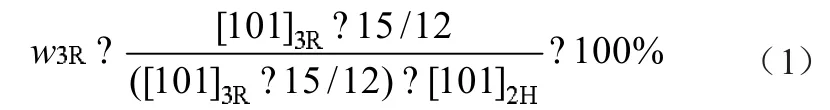

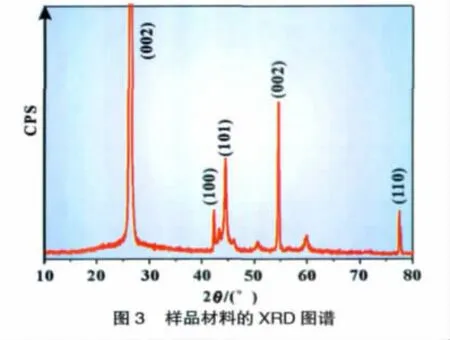

石墨样品的XRD图谱如图3所示。44.5附近出现六方石墨的[101]的衍射峰并且43.5附近出现菱形石墨[101]的衍射峰,由此可以判定该样品有两种晶型,一种石墨微晶的层面按照ABCABC堆积,形成具有菱面体对称(3R)的晶胞;另一种是按ABABAB顺序排列的形成六方(2H)晶胞,根据文献[5],采用公式(1)计算。

从公式(1) 得到3R结构的晶胞比率为25.8%。运用mdi_jade5.0软件得到石墨微晶中两石墨片层间距D002为0.33628,根据布拉格公式计算得到石墨化度G为90.7%。从数据结果可以看出石墨材料具有较高的结晶程度。菱形结构的存在可降低材料的不可逆容量的损失,有效抑制首次嵌锂过程中溶剂的共嵌入[6]。

2.3 石墨负极的电化学性能

2.3.1 质量比容量和首次效率

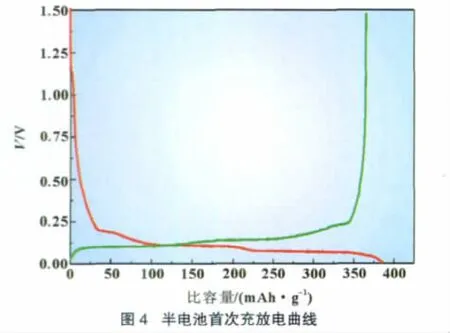

从半电池首次充放电曲线(图4)可以看出,石墨材料具有较高的充放电比容量和首次效率,放电比容量365 mAh/g,首次充放电效率达到94%,虽然比表面积增大,但是首次效率并未降低。在石墨材料首次充电过程中,电解液在负极表面还原,不溶性的还原产物沉积在负极表面,形成具有较高离子导电性和电子绝缘性的固体电解质界面膜,即SEI膜,SEI膜是由碳酸盐和烷基碳酸盐等不溶物形成的网络状物质,有效地防止电解质的进一步还原和共插入[6-8]。该石墨材料具有较高的结晶度,石墨化程度越高越有利于减小首次放电的不可逆容量,提高首次充放电效率,越有利于容量的提高和循环的稳定[9-10];而且较大的比表面积和较多的微孔结构,增多活性部位,使得反应面积增大,也有利于提高石墨负极材料的容量。

2.3.2 倍率性能

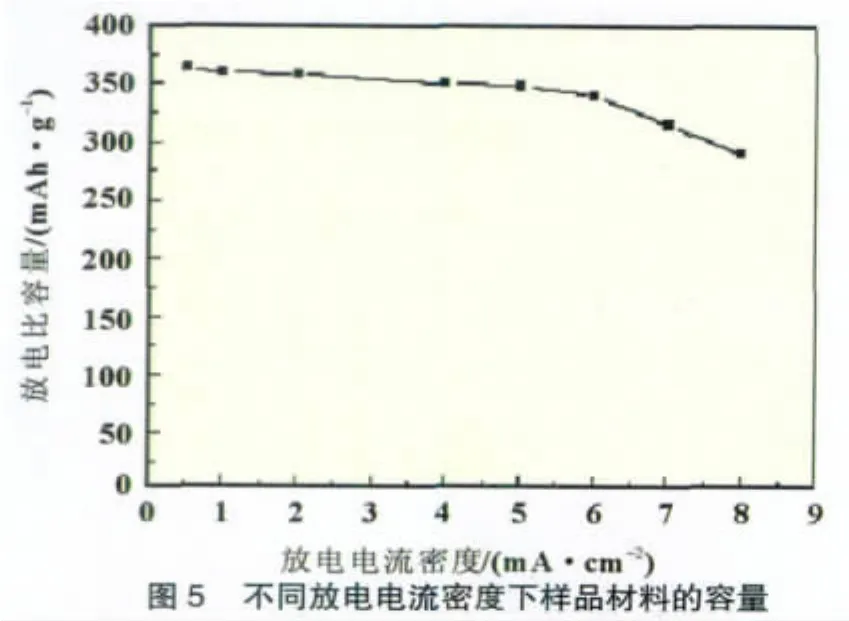

采用半电池测试了样品材料在不同的电流密度下比容量的发挥。图5是不同放电电流密度下样品材料的容量,显示出电极密度在1.55 mg/cm3情况下当电流密度由1 mA/cm2提高到5 mA/cm2时,容量保持率为97%,当电流密度提高到6 mA/cm2时,容量保持率为96%,当提高至8 mA/cm2时,样品材料发挥出80%的容量,显示出优异的倍率性能。

需要指出的是,半电池的测试没有添加任何的导电剂材料,从图5显出的数据可以看出,样品材料具有较好的电子导电性。

2.4 工艺条件对性能影响

2.4.1 辊压后电极密度对性能的影响

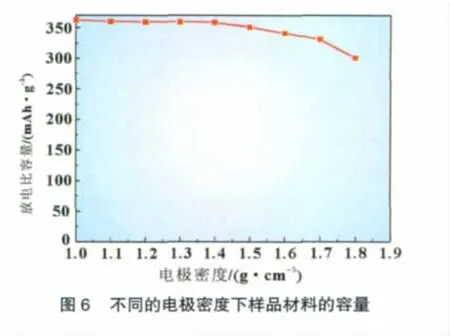

采用半电池测试了样品材料在不同的工艺条件下比容量的发挥。图6显示了在不同的电极密度下样品材料的放电容量,当电极密度在1.4 g/cm3以下时,材料能够保持360 mAh/g以上的高比容量;当电极密度达到1.6 g/cm3时,材料发挥出340 mAh/g的可逆比容量,当达到1.7 g/cm3的密度下,还有330 mAh/g的可逆比容量,远远高于MCMB类材料的容量水平,这对提高电池的整体容量无疑是有益处的。

2.4.2 电解液及添加剂的影响

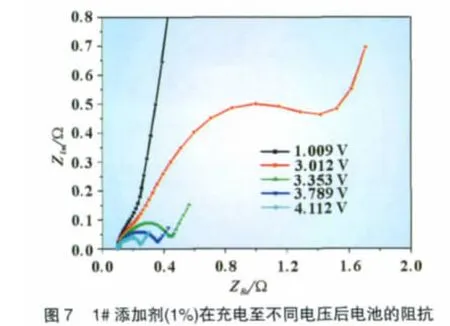

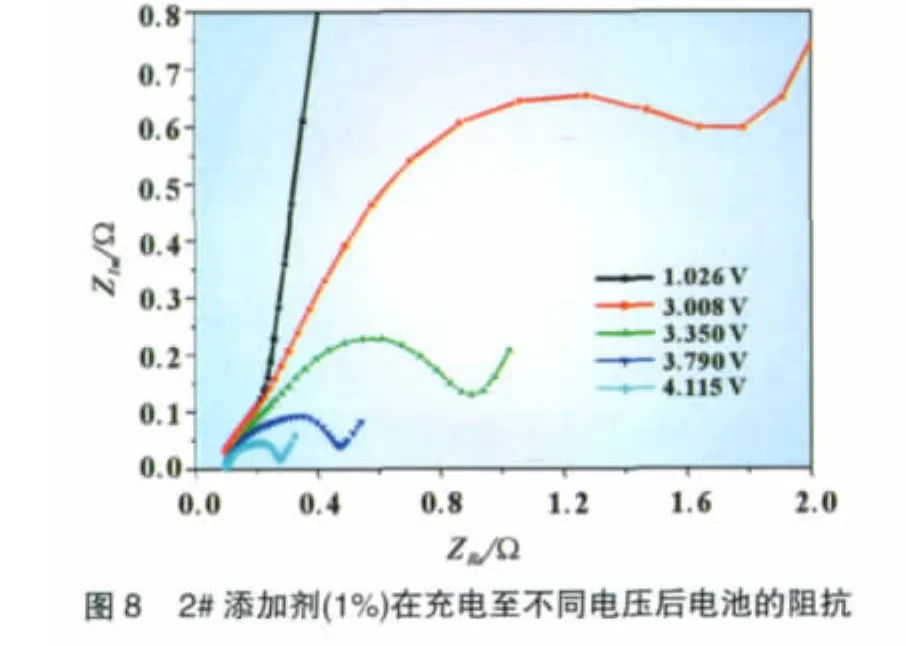

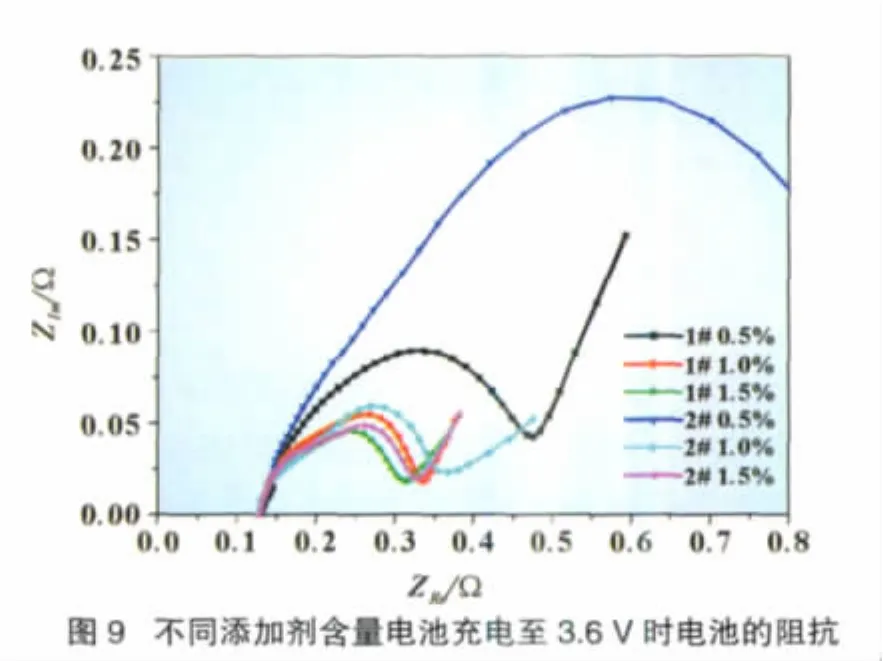

在首次充电过程中形成薄而且均匀致密的SEI膜是石墨类负极材料具有高比容量、高充放电效率和优良循环性能的首要条件,因此常常采用在电解液中添加少量成膜添加剂促使SEI膜的更好形成。本文选用两种成膜添加剂,使用实效电池测定在第一次充电至不同电压下电池的阻抗,从图7和图8的EIS图谱上可知,当电池电压充到>1 V时,电池的阻抗开始降低,当电池电压增长到3.0~3.4 V时,电池阻抗开始大幅降低,3.4~3.7 V段,电池阻抗也有显著降低,而此后降低速率减缓。因此认为充电过程中的关键电压段为3.0~3.7 V。对于不同的成膜添加剂,使用1#添加剂比2#添加剂电池阻抗下降的更为明显,认为1#添加剂具有更好的成膜效果。图9显示不同成膜添加剂的含量,电池的阻抗明显不同,亦即负极材料形成的SEI膜的致密程度和厚度有较大差别,EIS测试显示1#和2#添加剂使用量达到1.5%时,电池的阻抗较小,即添加剂的使用量较大的情况下SEI膜的成膜效果较好,这与材料具有较大的比表面积和微孔结构有关。

3 结论

对一种用于锂离子电池负极的比表面积高达4 m2/g的人造石墨的物性指标、结构、电化学性能进行了分析。结果表明,该人造石墨具有特殊的微孔结构,较大的比表面积和多颗粒复合的结构提高了材料的比容量,从而使材料表现出高容量和较好的倍率性能。电池制作工艺对该材料的电化学性能有显著影响:电极碾压密度越高,材料比容量发挥越低,在较高的碾压密度(1.7 g/cm3)下,仍能发挥较高的容量。添加适量的成膜添加剂能够有效降低电池阻抗,即需要添加剂的使用量较大时SEI膜的成膜效果较好。

[1]SATO K,NOGUCHI M,DEMACHI A,et al.A mechanism of lithiumstorage in disordered carbons[J].Science,1994,264:556.

[2]ROH Y B,JEONG K M,DAM K,et al.Unique charge/discharge properties of carbon materials with different structures[J].J Power sources,1997,68:271-276.

[3]查全性.电极过程动力学导论[M].北京:科学出版社,2002:345-358.

[4]SIMON B,FLANDROIS S,GUERIN K,et al.On the choice of graphite for lithium ion batteries[J].J Power sources,1999,81/82:312-316.

[5]FLANDROIS S,FEBRIER A,PHILIPPE B,et al.Carbon anode for a lithium rechargeable electrochemical cell and a process for its production:US,5554462[P].1966.9.10.

[6]KATIA G,ANNIE F B,SERGE F,et al.Effect of graphite crystal structure on lithium electrochemical intercalation[J].J Electrochemical Society,1999,146(10):3660-3665.

[7]MARKOVSKY B,MIKHAIL D,AURBACH D.The basic electro analytical behavior of practical graphite-lithium intercalation electrode[J].Electrochemical Acta,1998,44(16/17):2287-2304.

[8]WAN C S,APPLEBY A J.Electrochemical impedance study of initial lithium ion intercalation into graphite powders[J].Electrochemical Acta,2001,46:1793-1813.

[9]JIANG W,NADEAU G,ZAGHIB K,et al.Thermal analysis of the oxidation of natural graphite-effect of particle size[J].Thermo-chimica Acta,2000,351:85-93.

[10]KOLTYPIN M,COHEN Y S.The study of lithium insertiondeinsertion processes into composite graphite electrodes by in situ atomic force microscopy(AFM)[J].Electrochemistry Communications,2002,4:17-23.