基于Nano-CT技术研究多孔陶瓷材料的三维结构

2010-06-30吴问全李文杰杨云昊洁周俞希跃宋香霞田扬超陈初升

吴问全 李 伟 李文杰 关 勇 杨云昊 陈 洁周 杰 俞希跃 宋香霞 田扬超 陈初升

1(中国科学技术大学国家同步辐射实验室 合肥 230029)

2(中国科学技术大学材料科学与工程系 合肥 230026)

现有的陶瓷孔隙表征方法主要有阿基米德法、气体吸附法、压汞法和扫描电镜法等。阿基米德法可测定总气孔率、开口气孔率、闭口气孔率等,但对浸润液体的要求较高,且只能测定总气孔率,不能区分孔的大小分布。气体吸附法可测定材料的比表面积、孔径大小,但对闭口气孔无能为力,且对于比表面积比较小的材料测定误差较大。压汞法可测量孔隙率、孔径、比表面积等,但只能测试开口连通的气孔,而汞的毒性也限制了其应用。扫描电镜可观测孔隙的形貌、孔径,但所提供信息是二维的,只能得到陶瓷材料的表面结构,无法获得陶瓷材料内部的精细结构和孔径分布等,而这些数据可准确认识陶瓷内部结构分布规律[1]。总之,现有的孔隙表征手段都存在局限性,不能对多孔陶瓷材料的孔隙结构进行全面而又准确的表征[2,3]。

近几年发展的同步辐射 X射线断层成像技术(Synchrotron Radiation X-Ray Computed Tomography, SR-CT),使陶瓷材料的三维显微结构研究成为可能[4,5]。国内利用 Micro-CT装置在这方面开展了相关研究,并取得了较好结果,而Nano-CT技术在这方面的应用还很少报道。本文采用国家同步辐射实验室X-ray显微成像的Nano-CT技术,研究陶瓷中空纤维壁内的精细三维结构的演化规律和孔径走向等。

1 材料与方法

1.1 实验原理与装置

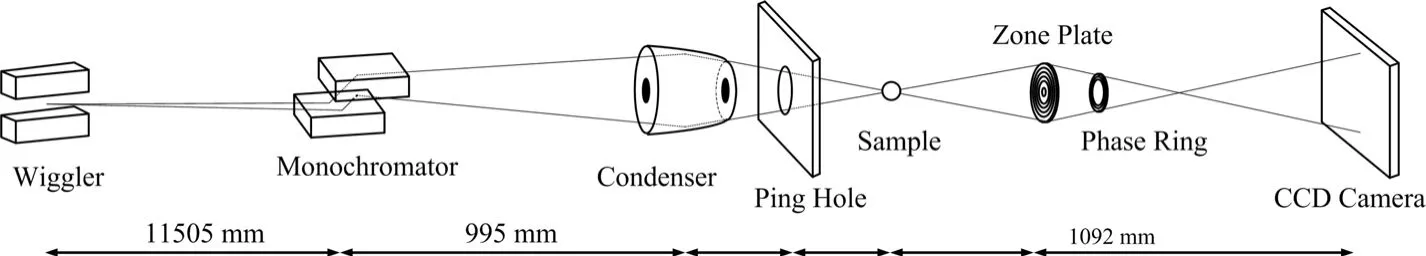

中国科学技术大学国家同步辐射实验室 X-ray显微成像实验站的工作能量为7–11 keV,同步辐射单色光经过聚焦照射到样品上,由物镜波带片进行放大成像,再由CCD探测器采集,得到投影图像。在波带片后焦平面上加上位相环,还可得到衬度更高的泽尼克相位成像,其理论分辨率为 50 nm[6]。本实验在8 keV的能量下完成。图1为其光学原理示意图[7]。

图1 国家同步辐射实验室U7A实验站X射线显微成像装置原理图Fig.1 Schematics of the transmission X-ray microscope on the U7A beamline of NSRL.

1.2 实验材料

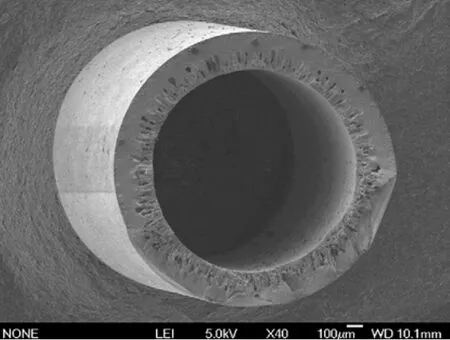

所用陶瓷材料由相转化/烧结法制备:将钇稳定的氧化锆(Zr0.84Y0.16O1.92,YSZ)和锶掺杂的锰酸镧(La0.8Sr0.2MnO3-δ, LSM)分散在有机溶剂中,获得均浆料,用一定型号的喷嘴挤出,得到中空纤维坯体,经排碳烧结,得到 YSZ-LSM 中空纤维[8,9]。YSZ-LSM 中空纤维断面的扫描电镜分析表明(图2),大孔主要集中在靠近膜内壁的位置,孔间关联者不多,大多数相互独立。另外,管壁虽含有大量孔洞,但由气密性检测,其整体气密性良好。

2 结果与讨论

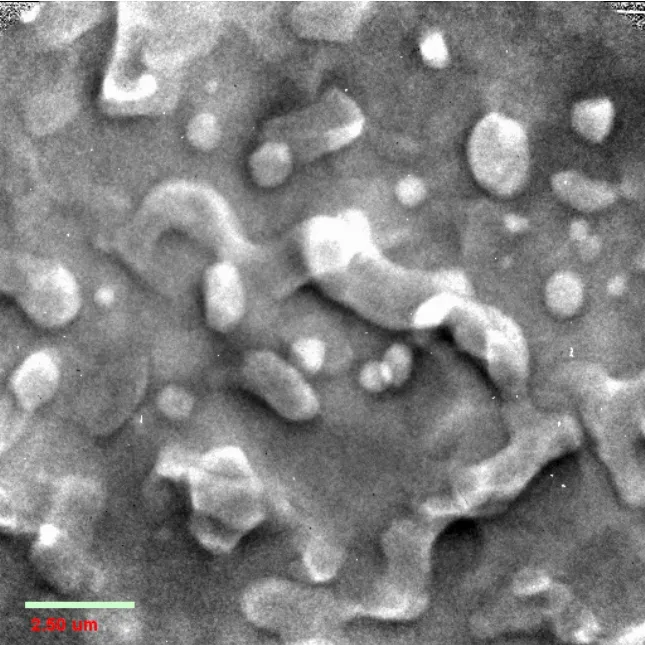

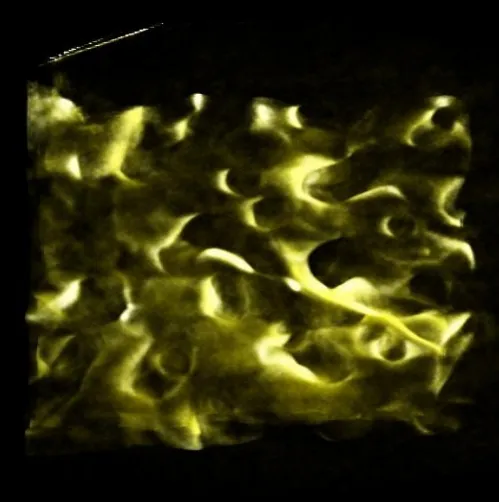

Nano-CT得到的YSZ-LSM二维结构图如图3所示。可以看出陶瓷纤维壁内微孔的大小不一,形状各异,分布松散。微孔呈球状、椭球状、或棒状,相互间并无连通性。这些微孔系由制备过程中有机物溶剂相与水进行交换时的速度决定,交换速度快,陶瓷粉体形成的孔较大,孔形状一致整齐。由YSZ-LSM的CT图像(图4),可以看出陶瓷中空纤维壁内微孔的分布和结构演化规律。通过对三维重构后的部分内部截面结构观察,小孔在壁内各自的连通性不一样。图5是陶瓷内部两个典型的小孔形状在不同轴向上的走向,其中图5(A)是小孔分别在XZ(A1),YZ(A2),XY(A3)轴方向上走向,可以看出,小孔沿陶瓷内壁横向延伸,即从A1→A2 →A3。图5(B)是小孔从内壁上表面纵向延伸,XZ(B1)轴方向上孔直径较大,XY(B3)轴方向较小,而到 YZ(B2)方向,小孔已经接近内壁表面。

图2 YSZ-LSM中空纤维膜断面的SEM图Fig.2 SEM images of sintered YSZ-LSM hollow fi ber membrane of Cross-section.

图3 YSZ-LSM的二维结构Fig.3 2D structure of YSZ-LSM.

图4 YSZ-LSM三维重构后的部分内部截面结构, 图像切片的厚度为0.058 µmFig.4 CT images of the YSZ-LSM ceramic fibre. The image slice thickness is 0.058 µm.

图5 小孔在各个方向上的分布情况Fig.5 Distributions of small holes in all directions.

图6 为各个小孔的大致直径Fig.6 The approximate diameter of each hole.

另外,通过Xradia软件可估测小孔的直径(图6)为0.4–1.5 µm,可见该陶瓷纤维制备形成的孔径大小不一,分布不均。这与图3 的SEM形貌不同,或许图 7显示的是与断面垂直的某个面。图 7为YSZ-LSM 陶瓷中空纤维的三维结构图,是由不同角度的二维图叠加而成。由图 7,中空纤维壁内微孔的整体分布杂乱无章,孔间并无联系,只能看到它们在纤维壁内的分布状况。

图7 YSZ-LSM 3D结构投影图Fig.7 3D structure of YSZ-LSM projection.

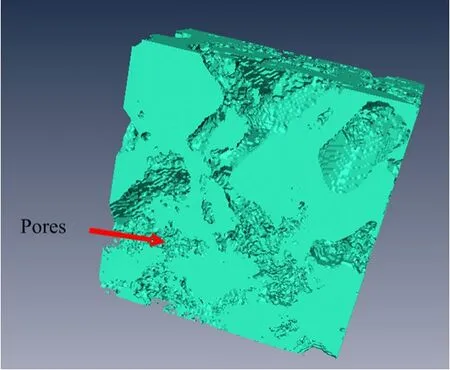

除孔径大小和孔径分布影响陶瓷材料的韧性脆性以及形貌外,材料的孔隙率(密度)也是陶瓷材料尤其是陶瓷中空纤维的重要参数,它对材料的渗透性能、强度、热膨胀等起着极其重要的作用,研究陶瓷的孔隙率对陶瓷制备和加工有重要意义。图 8是用原始三维体数据重构得到YSZ-LSM陶瓷中空纤维的渲染图,箭头指向为孔隙。统计孔隙和YSZ-LSM 各自占有的像素点数,可得到该陶瓷样品的孔隙率是38.31%。这与采用压汞法测到的该膜材料的密度为63.54%相差不大。说明所采用的三维重构方法能真实的反映膜体内部结构。

图8 为 YSZ-LSM的渲染图,其中箭头表示空隙Fig.8 Rendering map of YSZ-LSM denotes pores.

通过Nano-CT技术,可表征出陶瓷体内微孔的基本信息。如微孔在陶瓷内部的变化规律、孔径大小、形状及孔隙率。但是陶瓷中空纤维的制备工艺复杂,影响因素甚多,纤维管内的微观形貌与很多制备参数密切相关[10,11]。须对采用不同制备参数得到的中空纤维管壁内微观结构进行表征,才能确定各制备工艺参数对管壁内微观结构的影响,从而得到所需微结构的陶瓷中空纤维。结果表明,提高浆料中陶瓷粉的含量或提高烧结温度,可得到孔隙率更低的陶瓷中空纤维;改变成型过程中的空气间隙、水流速以及挤出速度,管壁内孔径分布更为均匀。

3 结论与展望

采用Nano-CT三维重建技术,对YSZ-LSM陶瓷中空纤维壁内形貌进行了无损观察,得到了膜内部孔的形状、走向、孔径分布以及三维结构图,并计算了孔的大小和孔隙率。此项表征技术可为改善制造工艺、优化结构参数提供依据,制备得到所需的微观结构,获得应用于化工、能源、环保等领域所需性能的陶瓷中空纤维。

我们将尝试通过图像拼接的方法来获得大视场成像,力求得到中空纤维单位长度内所有孔的信息,从而得到管壁内孔径分布、孔隙率等参数,更准确的表征膜材料。并结合制备方法研究,精选最优的微观结构。另外,上述陶瓷材料由两相构成,还将通过每相所含不同元素的K吸收边的不同区分出各相。如能计算出三相界面区域和每相界面长度等相关信息,则可分析渗透过程中结构与物质输运性能等的关系,以制备具有最优物质输运性能的微观结构。

1 Lame O, Bellet D, Di Michiel M,et al. Acta Materialia,2004, 52(4): 977–984

2 孟 波, 谭小耀, 杨乃涛, 等. 中国有色金属学报. 2005,15(3), 358–362 MENG Bo, TAN Xiaoyao, YANG Naitao,et al. Chin J Nonferrous Metals, 2005, 15(3): 358–362

3 盛永刚, 徐 耀, 李志宏. 等. 物理学报, 2005, 54(1):221–227 SENG Yonggang, XU Yao, LI Zhihong,et al. Physics,2005, 54(1): 221–227

4 Bernard D, Dendron D, Heintz J M,et al. S. Acta Materials, 2005, 53: 121–128

5 许 峰, 胡小方, 卢 斌, 等. 无机材料学报, 2009, 24:175–181 XU Feng, HU Xiaofang, LU Bin,et al. J Inorg Mater,2009, 24: 175–181

6 TIAN Yangchao, LI Wenjie, CHEN Jie,et al. Rev Sci Instr, 2008, 79: 103708

7 田金萍, 李文杰, 陈 洁, 等. 核技术, 2008, 31(9):671–675 TIAN Jinping, LI Wenjie, CHEN Jie,et al. Nucl Tech,2008, 31(9): 671–675

8 Luyten J, Buekenhoudt A, Adriansens W,et al. Solid State Ionics, 2000, 135: 637–642

9 LI Wei, LIU Jianjun, CHEN Chusheng. J Membrane Sci,2009, 340: 266–271

10 Benjamin F, Kingsbury K, Li K. J Membrane Sci, 2009,328: 134–140

11 Chiao Chien Wei, Li K. Ind Eng Chem Res, 2008, 47:1506–1512