特大断面泄洪洞龙落尾开挖施工技术方案优化实践

2010-06-27白永生韩进奇

白永生, 韩进奇

(中国水利水电第七工程局有限公司 一分局,四川彭山 620860)

1 工程概况

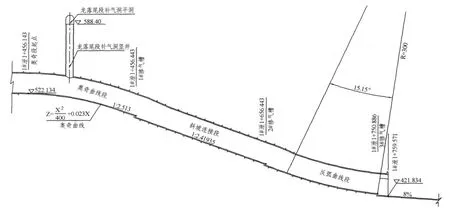

溪洛渡水电站是金沙江下游规划开发的第三个梯级电站,主要由拦河大坝、引水发电建筑物、泄洪消能建筑物组成,坝高278.0 m,总装机容量13 860 M W。电站泄洪建筑物采用“分散泄洪、分区消能”的原则,在坝身布设了 7个表孔和 8个深孔,在两岸布设了 4条泄洪洞共同泄洪。左岸两条泄洪隧洞平行布置,采用“有压接无压、中段设置闸门室、洞内龙落尾”方式进行设计。洞内龙落尾段由奥奇曲线段、斜坡连接段、反弧曲线段以及下直坡段等组成。其中 1#、2#泄洪洞龙落尾段的开挖长度分别为 303.428 m、350.838 m,垂直高差分别为 100.30 m、104.78 m,开挖断面尺寸为 15.7 m×20.6 m~21.6 m×23.179 m(宽 ×高)。其中奥奇曲线段的曲线方程式为 Z=(X 2/400)+0.023X。奥奇曲线段的起始端设置有与补气平洞相通的补气竖井;斜坡段为奥奇曲线和反弧曲线之间的连接过渡段,斜坡与水平面的夹角为 22.5°;反弧段反弧半径 R=300 m;在奥奇曲线段至反坡段共设置了三道突跌式掺气坎,跌坎高度为 1.5 m,下直坡段底坡 i=0.08。泄洪洞出口龙落尾段覆岩体厚约 30~50 m,水平埋深 50~150 m。围岩以Ⅱ、Ⅲ1类为主,出洞口部分为Ⅳ2类;顶拱及边墙围岩稳定性较差,局部渗、滴水,施工中需加强处理措施。溪洛渡水电站泄洪洞设计体型见图1。

溪洛渡水电站 1#、2#泄洪洞龙落尾段开挖支护主要工程量为:石方开挖约 20.95万 m3;喷C 25混凝土约 0.38万 m3;φ 6.5钢筋网约 34.85 t;砂浆锚杆约 8 810根。

2 施工中的重、难点问题

(1)龙落尾段结构曲线复杂,施工难度大,施工的重点在于施工进度的控制。该部位无论是开挖阶段还是混凝土衬砌阶段均为泄洪洞工程进度控制的关键,龙落尾段的开挖需要在相邻的无压洞段及泄洪洞出口明挖基本完成后才具备条件,施工边界条件要求较高。

(2)龙落尾段的施工难点首先在于施工的出渣,龙落尾段的斜坡段坡度约为 22.5°,使用机械及溜渣的方式直接出渣难以实现。如何有效的解决出渣问题是本工程的一个难点;其次是龙落尾段的开挖结构断面尺寸较大,围岩稳定等安全问题突出;另外,由于工作面较多且施工组织难度大,如何采取有效的措施确保施工期的安全也是本工程的一个难点。

3 优化前的施工方案

3.1 方案简述

泄洪洞龙落尾段优化前的施工方案为采取上下游工作面以 15%的纵坡对挖,中部采用“溜渣斜洞 +溜渣斜井”贯通然后逐层开挖,施工中采用分区、分层、多工作面开挖然后进行扩挖及保护层开挖的施工方案。优化前的开挖方案是将龙落尾段分为斜洞和斜井开挖,共分Ⅰ ~Ⅴ区施工,各区又分若干层进行自上而下的分部施工,分层情况为:

(1)Ⅰ区:分 3层开挖(同无压段施工),第一层厚 8.4 m左右,中导洞先行、两侧墙跟进;第二层厚 10 m左右,全断面施工;第三层厚 3 m左右,为保护层施工;

图1 泄洪洞龙落尾段结构示意图

(2)Ⅱ区:分 1层施工,层厚 8.1 m左右,采用中导洞先行、两侧墙跟进;

(3)Ⅲ区:分 10层施工,其中Ⅲ1层厚 6 m,6 m×6 m的中导洞先行开挖,两侧墙待溜渣井开挖形成后再进行扩挖施工;Ⅲ区中的Ⅲ2层 ~Ⅲ10层厚 2.1~2.5 m;

(4)Ⅳ区:分 7层开挖,分层厚度为每层 2.5~3 m;

(5)Ⅴ区:分两层开挖,第一层厚 10.0 m左右;第二层厚 1.5~4 m,为保护层施工。

3.2 施工工期

Ⅰ区开挖与支护工期各 5个月;Ⅱ区开挖与支护工期各 3个月;Ⅲ-1区开挖与支护工期各6.5个月;Ⅲ区 2~10层开挖与支护工期 6.5个月;溜渣井施工工期各1.5个月;Ⅳ区开挖与支护工期各 4.5个月;Ⅴ区开挖与支护工期各 4个月。1#、2#泄洪洞无支洞方案施工直线工期共计 28个月。

4 优化后的施工方案

通过对现场龙落尾段外侧雾化区边坡及出口地形进行实地踏勘,结合龙落尾洞段在长约 303 m的洞段高差跌落达约 100 m、洞 内 纵 坡 达53.2%的结构特点,同时,结合龙落尾在运行阶段洞顶补气掺气需求,经过分析、论证,初步构思采取在龙落尾中段布置施工支洞,将落差约 100 m的龙落尾分成上下两个部分,如此可将龙落尾段分成 2个斜井,按照斜井的施工方法进行开挖,以解决优化前长斜洞开挖的诸多施工难点。

4.1 方案简述

在 1#、2#泄洪洞龙落尾段中部各布置 1条施工支洞,将其分为上下两个部分,并在上下部分各布置 1条溜渣斜井,从而形成“上下溜渣斜井 +中间平洞贯通”的“1洞 2井”施工方案。施工采用分区、分层、多工作面开挖,各工作面采用溜渣井贯通后再自上而下进行斜井扩挖。该方案即是将龙落尾段通过增加支洞后变成两个斜井开挖,共分Ⅰ~Ⅵ区施工,各区又分若干层自上而下进行分部施工,分层情况为:

(1)Ⅰ区:该段为奥奇曲线段,施工难度较大。第一层厚 8.4 m,中导洞先行、两侧墙跟进。第二层按高度 2~3 m向前掘进至第一层开挖面后,采用作业台车向前掘进;

(2)Ⅱ区:分一层施工,层厚 8.4 m,采用中导洞先行、两侧墙跟进;

(3)Ⅲ区:分一层施工,层厚 6.5 m,采用中导洞先行,形成装渣和出渣的作业通道;

(4)Ⅳ区、Ⅴ区:根据实际情况分层开挖,分层厚度为每层 2.5~3.5 m,随开挖跟进支护;

(5)Ⅵ区:分两层开挖,第一层厚 10 m左右;第二层厚 1.5~4 m,为保护层施工。

4.2 施工工期

Ⅰ区开挖与支护工期各 5个月;Ⅱ区开挖与支护工期各 3个月;Ⅲ区开挖与支护工期各 1.5个月;溜渣井(共 4个)施工与支护工期各 1.5个月;Ⅳ区开挖与支护工期各 5个月;Ⅴ区开挖与支护工期各 4个月;Ⅵ区开挖与支护工期各 1个月。

1#、2#泄洪洞有支洞方案施工直线工期共计24个月。

5 优化前、后方案的对比分析

从工程施工难度、质量控制、安全风险等方面进行对比,优化施工方案明显优于最初方案,主要表现在:

(1)优化方案采用了增加施工支洞,且支洞设计布置在龙落尾掺气槽顶部,支洞兼做后期的掺气平洞,可改善泄洪洞运行时的掺气结构,对工程永久运行有益;

(2)方案优化后施工时无需采用机械通风设备,不仅自然改善了洞内作业环境,而且节约了大量的设备资源投入,节能环保;

(3)优化方案可将工期提前 4个月,从而大大缓解了龙落尾段开挖目标的工期压力;

(4)增加的施工支洞使后期混凝土浇筑通道更为顺畅,有利于组织混凝土生产施工;

(5)新方案是对大型龙落尾洞型施工的一种新尝试,有利于积累“龙落尾”泄洪洞洞型的工程经验,为后续工程提供技术保证。

综合考虑,采用优化后增加施工支洞的方案更为可行。

6 优化后方案的施工方法

6.1 施工程序

增加施工支洞后,龙落尾段施工可分三个工作面同时进行:即上游工作面(施工通道为无压段及无压段中下层施工支洞)、中部工作面(施工通道为龙落尾段施工支洞)和出口工作面(施工通道为泄洪洞出口临时施工便道),中间工作面施工完成后,将龙落尾分成上下两个“斜井”施工区独立施工,施工时采用分区、分层、从上至下逐层开挖。

6.2 工艺流程

为了保证施工安全,不同类别的围岩采用的施工工艺不同,分为以下两类:

(1)Ⅱ~Ⅲ类围岩洞段开挖工艺流程:测量放线、布孔→钻爆→出渣→临时支护→下一循环开挖、临时支护→系统支护(滞后开挖面不大于20 m)→下一层开挖。

(2)Ⅳ类围岩洞段开挖工艺流程:测量放线、布孔→第Ⅰ层导洞开挖→第Ⅰ层超前支护→钻爆→出渣→系统支护(喷混凝土)→下一循环开挖、支护→下一层开挖。

6.3 施工方法

(1)Ⅰ、Ⅱ、Ⅲ区开挖施工方法。

Ⅰ区为奥奇曲线段,由无压段进入施工工作面,采用分层开挖的方法,共分三层,底板坡度 i=15%。第一层厚 8.4 m,中导洞先行、两侧墙跟进,采用 Y T 28气腿钻造孔,楔形掏槽、微差爆破,周边间隔装药光面爆破;第二层层高 10 m,由于顶拱为奥奇曲线,施工时采用采用 Y T 28气腿钻按 2~3 m高度分次掘进;第三层为底板保护层开挖,层高 3 m,采用手风钻造水平孔,底板光面爆破。各层开挖时系统支护跟进施工。

Ⅱ区为龙落尾段出口反弧段,该区为平洞开挖,设计分区高 8.4 m,由泄洪洞出口施工便道进入施工工作面。施工时采用中导洞先行开挖,中导洞设计断面 11 m×8.4 m(宽 ×高),采用 YT 28气腿钻造孔,楔形掏槽、微差爆破,周边间隔装药光面爆破。由于出洞口段岩石条件差,开挖时要求一炮一支护,同时对顶拱围岩布置了临时监测(锚杆应力计和收敛观测)。两侧墙在中导洞开挖完成后进行扩挖,周边结构面采用光面爆破,同时为给第Ⅵ层留出预裂钻孔空间,边墙扩挖时采用了 15 cm的技术超挖。

Ⅲ区为斜坡段,由 1#、2#龙落尾段中部增设的施工支线进入Ⅲ区施工工作面,分别向上、下游进行开挖施工,开挖底坡 i=15%。该区中导洞设计断面 6.5 m×7.5 m(高 ×宽),采用 Y T 28气腿钻造孔,楔形掏槽、微差爆破,周边间隔装药光面爆破。中导洞开挖完成后,形成装渣和出渣的通道,其左右侧墙在Ⅳ区开挖时进行施工。

(2)溜渣井开挖施工方法。

在Ⅰ、Ⅱ、Ⅲ区开挖完成后,即具备了两条斜井开挖的施工条件。

1#、2#溜渣井开挖断面采用 R=6 m的圆形断面,倾角约 60°,长度约 17 m。溜渣斜井开挖采用“一次钻孔、分次反向爆破”的挖井技术。施工时自上而下采用 100B钻机按照爆破设计将所有孔位钻孔完成,然后采用导管装药法自下而上分次爆破,每次爆破进尺 3~4 m。

(3)Ⅳ、Ⅴ区开挖施工方法。

1#、2#溜渣井施工完成后,即进行Ⅳ、Ⅴ区开挖。施工时,先用 100B钻机钻孔将溜渣井进行扩大爆破施工,然后对Ⅳ、Ⅴ区顶拱部分采用手风钻造孔、光面爆破压顶开挖,开挖渣料直接填于先前开挖的Ⅲ区中导洞内,顶拱光面爆破每次掘进2.5~3 m,直至将Ⅳ、Ⅴ区上部(Ⅲ区顶上部分)开挖完成。由于洞内坡度约 22.5°,开挖时顶拱只跟进进行随机安全支护,待上部全部开挖完成后,在爆破洞渣上搭设脚手架支护平台进行系统支护施工。

上部系统支护完成后再进行出渣和Ⅳ、Ⅴ区下部开挖。下部开挖采用平洞开挖方式,用手风钻造水平孔,从下向上开挖爆破以便于出渣,掘进进尺 3~3.5 m,底板保护层采用光面爆破。

(4)Ⅵ区开挖施工方法。

Ⅵ区分两层梯段开挖,第一层Ⅵ-1厚度为 10 m左右,第二层Ⅵ-2厚度为 1.5~4 m(保护层)。Ⅵ-1采用 100B潜孔钻机造孔,深孔梯段爆破,周边预裂爆破;Ⅵ-2采用手风钻水平造孔,周边采用间隔装药双向光面爆破。

7 结 语

溪洛渡水电站泄洪洞龙落尾段特殊的设计体型和洞内开挖条件的复杂性,导致了其施工过程的艰难。在工程施工实践中,通过对现场实际地形条件和龙落尾的泄洪运行特点进行分析,提出了新的施工方案,采用新增施工支洞将龙落尾分解成“一洞两井”进行施工,有效解决了龙落尾22.5°的开挖难题,同时为混凝土施工创造了有利的施工条件和通道,保证了生产进度的顺利完成。目前,优化后的方案已成功实施,施工质量和工程进度满足合同要求,无一起质量安全事故发生。