三峡特大型水轮发电机组总装调整技术

2010-06-27葛洲坝集团机电建设有限公司李熠刘灿学

■ 葛洲坝集团机电建设有限公司 李熠 刘灿学

1 概述

三峡电站水轮发电机组单机容量为700MW,是我国目前已投运的单机容量最大的水轮发电机组。在已安装的三峡机组中,包括了多个厂家设计制造的机组形式,但无论哪种机组形式都有一个共同的特点,即机组在现场安装过程中的测量、调整、加工工作量很大,尤其是在机组的总装过程中,机组的轴系连接全部在现场进行调整、定位、加工。因此机组总装施工难度大、质量要求高,对安装工作提出了很高的技术要求。机组总装系指发电机转子吊入机坑后,水轮机、发电机及其附件等在机坑内完成整体调整装配的施工过程,是确保机组运行质量的关键环节。机组总装质量对机组运行的振动、摆度、瓦温、噪声等均有重要影响。

机组总装调整主要包括机组轴线摆度调整、主轴垂直度调整以及机组旋转中心调整等方面的内容。

2 机组轴线摆度调整

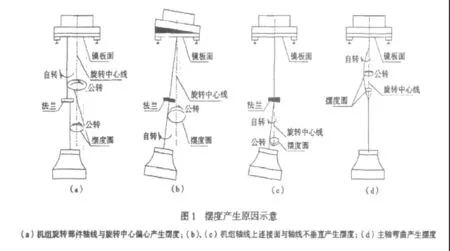

机组轴线摆度调整是机组总装过程中的首要环节。轴线摆度值也是检验机组安装质量的重要指标。机组产生摆度的原因很多,但最常见的主要有以下两种:

一是由于机组各旋转部件轴线与机组旋转中心存在偏心,导致机组轴线各部位产生摆度。这类摆度的特点是同一部件在轴线方向上具有相同的摆度。

二是由于机组轴线上连接面与轴线不垂直,如主轴连接法兰面与轴线不垂直,镜板面与轴线不垂直,导致机组轴系连接后产生折线。这类摆度的特点是摆度值以连接处为分界点,呈现明显的线性变化规律。此外,由于主轴本身存在弯曲变形,也是机组在某个部位产生摆度的原因之一,但不常见,如小型机组由于主轴刚度较差可能会发生此类现象。机组轴线产生摆度的主要原因如图1所示。

机组轴线摆度检查与调整采用盘车的方法。机组轴系连接后,在摆度测量部位等分8个测点,测点编号顺序反向于机组旋转方向。缓慢旋转机组,用百分表测量、记录摆度测量部位不同测点的摆度值,用以计算该部位的摆度。通常,采用刚性盘车的方法可直观、真实地反应出机组各部位的实际摆度,所以一般采用刚性盘车的方式(另有弹性盘车方式,本文不赘述)检查、调整机组的轴线摆度,以获得精度较高的摆度数据。

目前国内一般采用两种方法计算机组摆度。一种是采用对称点数据相减的方法计算,即对某部位记录的8等分测点的摆度读数采用“5.1”、“7.3”、“6-2,’、“8-4'’的方法分别计算4个方向的摆度后,进行合成计算,即得出该部位的轴线摆度。另一种方法是采用偏心公式计算摆度值。根据各部位的盘车读数计算出该部位实际中心相对于机组旋转中心的偏心值确定机组的摆度。笔者认为第二种计算方法可以很好地弱化盘车过程中由各种因素引起的读数误差影响,更能真实地反映机组该部位的摆度,因此主张采用第二种计算方法。需要明确这里的“旋转中心”是指轴系某个部位的中心,该中心被定义为轴系中各部位摆度测量与计算的基准中心,对三峡机组,其基准中心为推力头(下导轴承)。

在三峡电站机组轴线的盘车调整中,采用了刚性盘车方式,抱下导轴承瓦,以下导轴颈为机组盘车基准,采用偏心公式进行计算。为了提高计算效率与准确性,应用计算机技术,开发出计算程序,摆度计算时输入各部位的百分表盘车读数,计算程序即可自动完成各部位偏心及摆度计算,并显示轴线各盘车部位的中心分布图。轴线摆度计算结果输出界面见图2。前面已经提到,机组轴线摆度主要由两种原因产生,但无论哪种原因,导致机组在某部位存在摆度的直接原因是一致的,即机组在该部位的中心与旋转中心存在偏心现象。因此对轴线摆度的调整都可采用上述偏心公式根据盘车百分表的读数计算出该部位的偏心值。再根据摆度特点确定产生摆度的原因后,在连接部位对偏心或垂直度进行相应调整,使之满足要求。

需要指出的是在盘车检查时,应同时检测抱瓦导轴承图2轴线摆度计算结果输出界面轴颈相应测点百分表读数,该读数表征机组旋转轴线根据图2所示摆度计算结果,在机组轴系连接处的整体位移值,在计算各部位偏心时应考虑该位移对精确调整各摆度检测部位与机组旋转中心同心,即可实际偏心值的影响。使轴系各部位摆度满足技术要求。图2为三峡右岸电站25号机组轴线摆度调整后的最终盘车检查结果,其轴系上所有部位摆度均不大于0.05mm,达到很高的质量标准。

当然,像三峡这样的特大型水轮发电机组,机组轴系完全在电站安装现场进行调整并钻铰定位销钉孔定位。其优点是轴系在现场有很好的可调整余地,但同时也使轴线调整的难度和工作量增大,技术要求更高。因此,机组轴线摆度调整的计算方法、计算过程只是我们需要认真对待的工作之一。要保证机组轴线摆度快速、精确调整到位并达到很高的质量要求,获取准确的机组盘车第一手数据是极为重要的。获取准确的第一手盘车数据需要重视的工作包括合理选择测量部位,以真实反映该部位摆度;测量点要清扫干净,以减小测量误差;盘车时停点误差要小,以减小数据的分布角误差;百分表数据读取时机要把握好,应在推力轴承高压油顶起油泵停泵后才可读数,读数时机组应除重力外无任何外力,尤其应注意在各间隙处不得有异物卡塞;同时要重视百分表的装设方式与方法,要注意消除百分表装设后支架连接处残存的应力,避免由于应力释放导致读数漂移。此外,在轴系各连接处调整法兰钻铰孔以及法兰连接螺栓拉伸过程中用百分表严密检测轴系的变化也是很必要的,以保证轴系精确调整到位和调整成果的保持。

3 主轴垂直度调整

在机组旋转中心调整前,应进行主轴垂直度的调整。主轴垂直度调整即是对机组旋转中心线进行调整,使之处于铅垂状态。理论上机组旋转中心线是一条垂直于镜板的直线。因此主轴垂直度的调整其实就是对镜板水平的调整。

在三峡机组安装中,多采用直接测量主轴垂直度的方法进行调整,即在主轴内部挂一根中心钢琴线,分别在机组转动部分00和1 800两个位置用测杆测出主轴内部上、下两个断面对钢琴线的偏心,再计算出主轴的垂直度。这种测量方法过程繁琐,测量数据多,测量时间长,测量过程也容易受到风力等客观原因以及测量人员的业务水平等主观因素的影响而导致数据出现偏差。笔者采用测量镜板水平的方法检查与调整主轴垂直度。若采用直接在推力头上平面进行镜板水平静态测量会由于设备加工误差、仪器误差等因素而产生较大的测量误差;而如果采用合相水平仪进行动态旋转测量法测量,则设备加工误差、仪器误差的影响可消除。测量时将合相水平仪放在转子、推力头或其他转动部位的X或Y轴线对应位置,水平仪按径向方向放置。盘车转动机组,按8点盘车测量,在每一停点读数时,将合相水平仪调平,按方位记录水平仪读数。记录读数时,若合相水平仪指示的水平方向为测点过机组中心的对称点高,则数据记录为‘‘-,’,否则为“+'’。这样测量的数据可直接反映在镜板面沿圆周测量8点按正弦曲线规律变化水平数据。按式(2)可计算出镜板面的水平度以及水平方向分布角度。

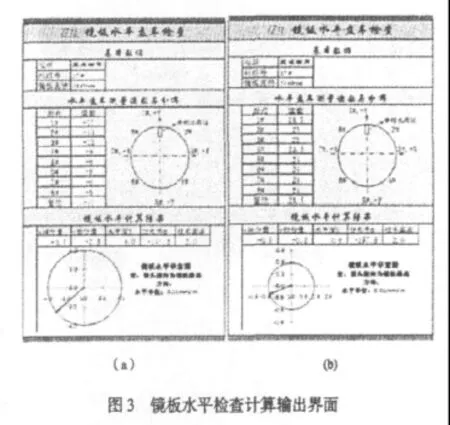

按上述公式编制计算程序,镜板水平检查与计算结果如图3所示。

图3(a)为三峡右岸17号机组在下机架调整前的镜板水平测量、计算结果为0.04mm/m,分布角度为一141.20。(b)为对下机架进行调整后的镜板水平数据,水平调整量为峭向降低0.03mm/m,-y向降低0.025mm/m,调整后镜板水平测量、计算结果为0.006mm/m,分布角度为一157.50。测量与调整相互验证表明,采用合相水平仪盘车旋转测量镜板水平的方法,精度很高。

4 机组旋转中心调整

机组旋转中心调整是通过测量转动部件与固定部件之间的间隙值,计算与调整出各转动与固定部件的最优同轴度,即确定机组的最优旋转中心,并以该中心为基准确定各部导轴承的抱瓦中心。最优旋转中心是由机组固定部件确定的,是经过计算后综合考虑各固定部件的中心关系而虚拟的中心。该中心确定的优劣将在很多程度上影响机组的水力性能和电磁性能。如机组旋转中心不良将会由于水力或电磁力不平衡产生较大的机组运行振动与摆度,并对机组各部轴承的瓦温产生影响。如某特大型机组安装中,定子与机组旋转中心偏差为0.88mm,虽然并未超出设计1.0mm的技术要求,但机组在实际运行中出现了明显的电磁拉力不平衡现象。0.88mm偏差产生的偏心磁拉力计算值约为500kN。机组运行时在转子励磁后可监测到机组轴线向一侧整体偏移0.2mm,并在各部导轴承瓦中呈现出一侧瓦温高,一侧瓦温低的趋势,下导瓦趋势尤其明显。因此机组旋转中心调整在机组总装中应引起重视。

4.1 推力头与转子同轴度调整

三峡特大型水轮发电机组推力头与转子采用销钉与螺栓在现场连接,设计上推力头与转子在现场有较大的调整量。在三峡机组的总装中,无论机组轴线摆度调整还是机组旋转中心调整,均以下导轴颈中心(即推力头中心)为计算基准。此外,推力头与转子的同轴度还直接关系到转子的整体偏心值。因此精确调整推力头与转子的同轴度尤为重要。

三峡机组推力头与转子同轴度的检查有两个方案,其一是用百分表盘车检查下导轴颈与转子中心体精加工面的摆度,计算下导与转子中心体的同轴度,检查过程简单。但该方案只能检查与调整推力头与转子中心体的同轴度,并不直接反映推力头与转子的同轴度。所以笔者建议采用第二种检查与调整方案,即以下导(推力头)为基准,用定子扫描转子,盘车检查转子磁极圆度,再采用偏心公式计算转子磁极与推力头的同轴度。该方案检查过程繁琐,但可直接检查与调整推力头与转子的同轴度,尤其在转子本身由于装配误差存在较大整体偏心的情况下,该调整方案可检查与消除装配误差产生的偏心。因此从提高机组总装质量角度考虑,该方案具有较大优越性。尤其是高坝州3号机、天生桥一级3号机、江垭、苏只等机组

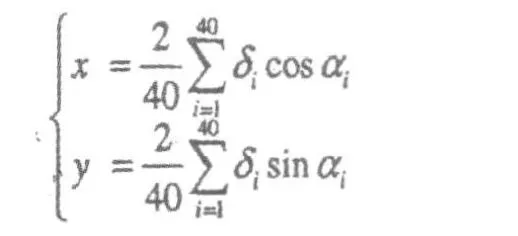

由于转子整体偏心引起机组振动与摆度超标的多个实例后,转子整体偏心问题更引起各方面高度重视。推力头与转子同轴度采用的偏心计算公式:

式中按测量转子40个磁极圆度数据考虑,其中:

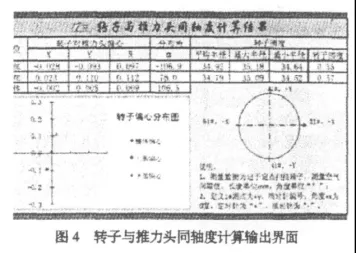

根据测量与计算经验,按40个磁极(磁极总数的一半)测量数据计算转子与推力头同轴度已经具有足够的精度。图4为三峡右岸17号机组推力头与转子同轴度的最终检查与计算结果,转子的整体偏心为0.009mm。在检查、调整施工中可根据计算显示的偏心数据调整推力头,直至检查、计算结果满足要求后对推力头钻铰定位销孔定位。推力头定位后,将以下导为基准检查、调整所有机组转动与固定部件对机组旋转中心的同轴度。

4.2 机组旋转中心调整

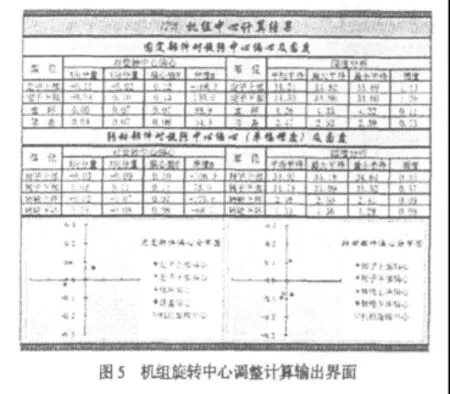

机组最优旋转中心确定一般应以转动与固定部件间的最小间隙为基准,通常以测量水轮机上、下止漏环处的间隙为准,同时应慎重考虑机组各部轴承挡油环的间隙(此处间隙通常很小),避免此处间隙过小在运行中发生摩擦。此外,对定、转子间空气间隙也要仔细测量,以保证定、转子同轴度,可使机组具有较好的电磁特性,减小由于定、转子偏心产生的振动和偏心磁拉力。部件圆度,可科学地指导机组最优旋转中心的调整与确定。对固定部件偏心,采用固定部件坐标系,坐标轴线为机组工、y轴线。一般可采用平移主轴中心,即平移机组旋转中心,使机组旋转中心处于最优状态;对转动部件偏心,其偏心值表征该部件在转动中存在的固有摆度值,采用转动部件坐标系。一般定义转子l号磁极位于坐标系+y轴线,对偏心的调整可以通过调整推力头中心获得最优状态。

图5为三峡右岸17号机组旋转中心调整最终测量与计算结果。

5 结语

三峡特大型水轮发电机组总装是机组安装过程中的重要环节,本文阐述了机组总装中几个关键调整环节的调整技术,做好上述调整工作对提高机组安装质量指标具有重要意义。当然,在对以上调整工作引起高度重视的同时,关注机组安装过程中的任何质量控制环节仍是保证机组安装质量的首要途径。