智能控制在水轮机进水阀控制上的应用

2010-06-26吴友林

吴友林

(湖北洪城通用机械股份有限公司,湖北 荆州 434000)

1 引言

水轮机进水阀有三种形式:蓄能罐式进水阀、重锤式进水阀、电动阀。本文所描述的对象是蓄能罐式进水阀。水轮机进水阀安装在水轮发电机组的蜗壳进口,主要有两个作用:①在水轮机组检修时关闭,截断上游来水;②在机组出现事故,导叶失灵的情况下,为防止机组过速,动水紧急关闭。在上述两种情形下,要求阀门能可靠动作,不得拒动和发生误动作,否则,将会严重影响电站的安全。另外,在发电机组待机或检修期间,要确保维护工作按时完成,否则将会影响电站的发电效益。因此,水轮机进水阀不仅要求可靠性很高,还应该具备能提高维护效率的功能。

随着自动控制技术的不断发展,现场“无人值班,少人值守”的理念在最近这些年被电站广泛提及。水轮机进水阀自动控制系统也不例外地要适应这些要求。作为阀门厂家有义务应在保证产品性能价格比的前提下,应用先进的自动控制理念和控制技术,来充分提高产品的性能,保证电站的安全可靠运行和提高电站的发电效益。

2 自动控制技术的发展趋势

自动控制就是能按规定程序对机器或装置进行自动操作或控制的过程。简单地说,不需要人工(或极少人)干预的控制就是自动控制。如进水阀的开阀控制,电站监控系统发出开阀指令,进水阀就会自动按照设定的流程动作:开旁通阀——蜗壳充水(平压)——解除液压锁定——开主阀——关旁通阀。

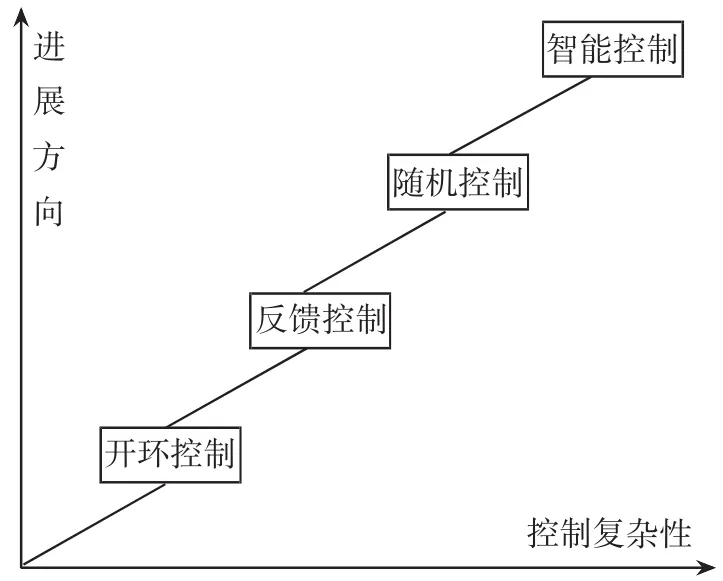

图1 自动控制技术的发展过程示意图

自动控制技术的发展是与当时的自动控制领域的自动化元件的技术和控制对象的要求相适应的。它经历了最简单的开环控制、反馈控制(闭环控制)、最优控制、随机控制到智能控制的发展过程。不同阶段的控制技术的复杂性是不同的,如图1所示。

自动控制系统的发展是与自动控制技术的发展相适应的,它经历了如下发展过程,如图2所示。

图2 自动控制系统的发展过程示意图

可见,自动控制技术的发展方向是通信技术、计算机技术、网络技术与现代控制技术相结合的智能控制。

3 智能控制系统

“智能”到目前为止还没有一个明确的定义,但从工业控制的角度来说,“智能”可分为“人工智能”和“拟人智能”。就是人们通过视觉、听觉、触觉、味觉等各种自然传感机制来获取信息,并对这些信息进行分析判断,指导人的行为。“人工智能”和“拟人智能”就是将人的思维、逻辑推理和判断能力模拟应用在控制上,用来对控制对象的使用状况和性能进行分析判断,发出预警和报警信息,代替对控制对象发生故障后的人工分析和判断过程。

因此,智能控制是一种最新的自动控制技术,是一类无须人的干预就能够独立完成某一控制过程,能够监控整个过程,并能模拟人的逻辑思维和推断能力对控制对象进行故障诊断(预警和报警),指导消除或排除故障的自动控制技术,代表了自动控制的发展方向。

智能控制系统是建立在智能控制技术发展的基础上的。专家控制系统是智能控制系统的一种形式,是一个应用专家系统技术的控制系统,其核心就是应用人工智能技术和计算机技术,根据某领域一个或多个专家提供的知识和经验,进行推理和判断,模拟人类专家的决策过程。该程序系统存储有某一特定领域的人类专家知识,来解决需要通过人类才能解决的现实问题的计算机程序系统。

进水阀专家控制系统依据智能控制的理念,根据对进水阀在不同工况下的运行状况的长期跟踪,并对设备运行中出现的问题和现象进行总结,形成一整套能准确反映阀门性能的目标参数及对应的曲线,这些参数和曲线作为参考程序储存在阀门控制系统PLC内,就是PLC设备监测和故障诊断程序系统,也就是进水阀专家系统。进水阀专家系统能够为用户维护提供指导,并能对设备运行过程中可能发生的问题发出预警,对已经出现的故障发出报警。

4 智能控制在蓄能罐式进水阀控制上的应用

4.1 进水阀智能控制系统的构成

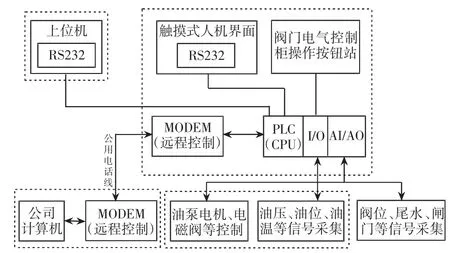

进水阀控制系统以PLC(可编程控制器)为核心,将原来的继电器控制逻辑由PLC程序代替,使控制系统的接线大量减少,从而减少了故障点的数量,使控制系统的可靠性大大提高。另外,控制系统设置了人机触摸界面,将阀门和液压系统的大量信息可视化。控制系统还设有用于远程控制和技术服务的功能,如图3所示。

图3 远程控制和技术服务功能

4.2 进水阀智能控制系统要解决的问题

智能控制技术是将先进的网络技术、信息技术与控制技术相结合的新技术。在进水阀的智能控制系统上主要解决两个问题。

(1)远程控制和远程技术服务

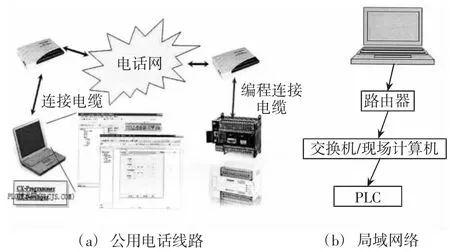

水电站大多建在偏远的山沟,那里的自然环境比较恶劣。因此,用户为了提高电站工作人员的积极性和从员工人身安全考虑,把中控室建在电站附近的城镇或者是生活、交通较为方便的地方。通过公用电话线路或局域网络来对电站设备进行监控,如图4所示。这就要求阀门控制系统要有远程通讯接口,并适应和满足电站远程监控通讯规约。

图4 公用电话线路及局域网络

另外,为了提高电站的发电效益,用户对设备维护的快速响应要求也是很高的。设备厂家的技术服务人员到电站即使使用最快捷的交通工具,也要在路上花费大量的时间。如何解决这个问题呢?那就是阀门控制系统要有远程技术服务的功能,包括售后技术咨询和远程的故障诊断及维修维护指导。通过公用电话线路与远程上位机进行数据或信息的交换,设备厂家技术专家或服务人员在用户的要求或许可下,在公司本部通过计算机和现地PLC通讯,直接对PLC记录的相关信息进行分析和诊断,以确定故障范围,提出解决方案。指导现场维护人员解决或消除故障,这就大大提高了工作效率。

(2)进水阀专家系统的建立

远程技术服务的前提是进水阀要有一个专家系统,这个专家系统能反映阀门系统相关部分的工作状态,包括正常状态、故障状态和预警信息。这些信息储存在PLC内,通过这些信息,可以判断设备的状态,对可能发生的故障采取预防措施,对已经发生的故障给以明确提示,并提出解决方案。

水轮机进水阀是机电液一体化的形式的产品。蓄能罐式进水液动蝶阀是以蓄能器将压力能储存起来,当需要开关阀门时,压力能就会释放出来。蓄能罐式进水液动蝶阀阀门部分是核心,液压系统为阀门提供驱动能源,电气控制系统的控制对象是液压系统,并从阀门和液压系统采集相关信息。从阀门系统来看,阀门机械结构一旦成型,基本不会出现什么问题。但液压和电气将是日常维护最频繁的两部分,液压和电气系统的性能也将直接关系着整个进水阀系统的整体性能。如何在现有技术的基础上,有效地监控液压系统、阀门系统的运行,并能随时对液压系统、阀门系统的各种信息作出准确的判断,从而尽快的发现问题和解决问题,将问题或故障扼杀在萌芽状态,以提高电站的发电效率和减少售后服务成本。这是进水阀电气控制系统需要完成的另一个任务:专家系统的设计。

4.3 蓄能罐式水轮机进水阀智能控制的专家系统

(1)蓄能罐内氮气压力高低的判断

通过蓄能器氮气压力的高低与蓄能器充油量之间的关系,来判断蓄能罐内氮气的压力的高低。蓄能器内的氮气压力的高低,将会影响到充油量的多少。蓄能器充油越多,液压站回油箱油位就会越低,这就是两者之间的关系。进水阀控制系统实时检测油箱的油位与系统压力,并通过专家程序实时分析,判断每一次补油后油位的下降量与系统压力或氮气之间的数据变化量,并储存信息。如图5所示,其反映了充氮压力与充油压力和放油压力之间的关系。

图5 充氮压力与充油压力和放油压力

图中Vw为P1-P2时的放油量;V0为氮气压力为P0时的容积。

专家系统判断,当系统压力在15-17.5MPa、氮气压力为8-9 MPa时,对应回油箱油位为H3;当系统压力在15-17.5MPa、氮气压力为7-98MPa时,对应回油箱油位应在H2-H3之间,为正常;当系统压力在15-17.5MPa、氮气压力为6-7 MPa时,对应回油箱油位应在H1-H2之间,属非正常现象,专家系统会提示:请检查蓄能器氮气压力或系统是否漏油。发出相关信息,以提醒维护人员如图6所示。

图6 蓄能器氮气压力与油位的关系

(2)液压系统的保压性能的判断

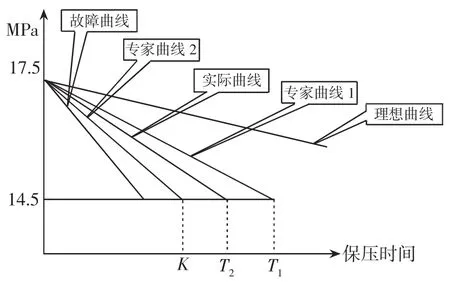

油泵电机在单位时间内启动的间隔时间与系统保压性能的关系,如图7所示。

图7 油泵电机在单位时间内起动的间隔时间与系统保压性能的关系

由图7可知,液压系统的保压性能是通过系统压力由额定上限到额定下限之间时间长短来衡量的,这段时间内油泵是不会起动的。也就是说,油泵电机在单位时间内起动的间隔时间与系统保压性能是有关系的。系统压力从上限到下限所需时间越长,系统的保压性能越好,反之,则越差。

专家系统认为,实际压降时间T2≥T1认为系统保压性能良好;若T2≤T1,说明系统有压降,在此条件下:若K≤T2≤T1(K为专家系统设定参考值),认为系统压降在允许范围内,但应发出预警,提示系统已出现一定的泄漏,需引起重视;若T2<K(专家系统参考值),认为系统压降过大,需立即检修和维护,发出报警信息。

在单位时间内,油泵电机的启动次数也可作为反映液压系统保压性能的另一个指标。

阀门在全开或全关状态下,油泵电机启动的间隔时间反映的是液压系统的保压性能。正常情况下,系统保压不应低于50h。但50h以内油泵电机应允许一定的启动次数,但不能太频繁,否则视为系统有故障。

判断关系式:0≤C2≤K≤C1

式中:C1为专家系统规定的在单位时间内允许油泵电机组起动的最低次数;C2为油泵电机在单位时间内实际起动过的次数;K为一定值,用来衡量系统正常与基本正常的临界值。

判断结果:若0≤C2≤K,则可认为正常;若K≤C2≤C1,则可认为基本正常,但发出预警,提示油泵电机起动较频繁,请注意系统是否有可见泄漏;若C1≤C2,则认为系统有问题,应发出报警,请维护人员加紧检修和维护。

(3)油泵及电机工作性能判断、故障诊断

蓄能罐式进水液动蝶阀液压系统设有两台油泵电机组。两台油泵电机组的运行方式有两种:交替起动和联合起动。正常补油时,交替运行,即奇数次1#油泵运行,则偶数次就由2#泵运行;在系统油压偏低时,两台油泵同时起动。专家系统根据油泵特性,确定正常补油时间为T,当油泵实际运行时间T1>T,而系统压力还未达到额定上限值,则该泵应停止运行,同时立即起动另备泵。若备泵运行时间T2<T时间内,系统压力上升到上限,则可判断主泵性能已降低,应进行检查;若备泵运行时间达到T2后,系统压力也不能达到上限,则可认为系统有严重泄漏,依据其它判断条件,及时综合检查,排除故障。

通过开阀力矩与系统压力的之间关系以及检测电磁阀的工作状态,来判断阀门开启是否正常。阀门在不同的开度,其开阀力矩是不一样的,通过实时检测系统的压力来与不同开度时所需要的最小压力值比较,来判断阀门是否有卡阻,阀门开启是否正常。另外,通过检测电磁阀的工作状态,来判断开阀命令是否已经执行以及电磁阀的动作是否正常等等。

通过以上来综合判断液压和阀门系统的运行是否正常,从而发出相关信息。

通过阀门开关力矩与系统压力之间的关系来控制液压系统的压力,满足在开关阀过程中最大力矩时所需要的液压系统的压力,保证阀门能可靠开启和关闭,如图8-10所示。

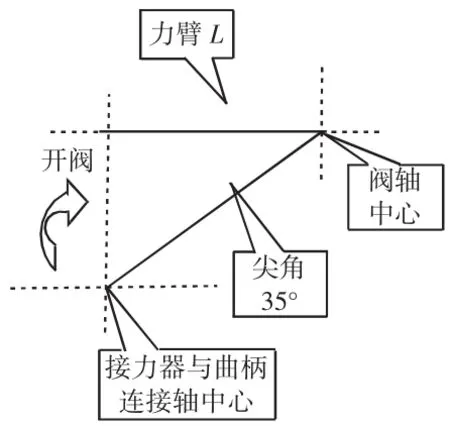

图8 开阀角度与力臂关系坐标图

图9 阀轴与接力器示意图

图10 阀门安装示意图

阀门的开启力矩M=液压缸的输出力F×力臂L(L=曲柄长度×COSα,α为阀轴的水平中心线与曲柄中心线之间的夹角);

液压缸的输出力F=系统工作压力P×活塞的有效面积 A,即 M=P×A×L。

式中,L是随着阀门的开度变化而变化的,系统压力P也是在不断变化的,阀门不同的开度对应的液压系统的压力是不一样的。

从上面的关系式中可知,在油缸缸径一定的前提下,要想增加开阀力矩,就会要求液压系统压力增大。如果设计时考虑开阀按阀前后的不平衡压差为30%,则开阀力矩将会增加很多,成本会增加。可以通过专家系统既可满足不同角度下的开阀力矩,又可减少成本。即自动检测在开关过程中不同角度对应的力矩,根据力矩大小自动增加液压系统的压力,以满足开关阀的需要。①在阀门前后分别设置一个压力变送器或两只电接点压力表,用来作差压检测用;②不平压设置最大10%。因正常状况下,阀前后平压基本无压差且平压所需时间也是很短的。专家系统可设定平压所需最长时间T,当在时间T到达后仍未平压,而此时又必须开阀,升高系统压力或者根据不同的开阀角度与所需液压系统压力的关系,通过阀门控制系统PLC的逻辑判断,可让系统压力超过设定的上限,达到保证阀门能可靠打开的系统压力。

其它数据存储,用来长期的跟踪阀门系统的运行状况。如阀门开关次数、油泵电机的启动次数、最近一次开关阀过程中的压力变化和时间、阀门在最近1次的开、关阀时间等。作为分析判断阀门工作状况的依据,阀门在紧急状况下动水关阀时,由于阀门的偏心作用及水流的作用,是有利于关阀的,因此,关阀力矩相对要小一些。通过PLC专家系统记录的正常状况下的关阀时间与实际关阀时间比较,即可得出阀门的关阀是否正常。

另外,通过对阀门开关次数的记录,可以为密封圈的使用次数及寿命作统计,利于阀门厂家掌握一些数据,以便作技术更新等等。

5 结束语

智能控制技术在蓄能罐式水轮机进水液动蝶阀控制系统上已有实际应用。阀门控制系统充分利用了现有的网络技术和公共电话线路,特别是专家系统的建立,远程解决了电站在运行过程中的问题,大大缩短了检修和维护工作周期,为电站效益的提高起到了重要作用。因此,水轮进水阀控制系统上应用现代控制技术,切实解决实际问题,使电站真正做到现场“无人值班,少人值守”已显得迫不及待了。

[1]蔡自兴.智能控制原理与应用[M].北京:清华大学出版社.

[2]张 莲,胡晓倩,王士彬,余成波.现代控制理论[M].北京:清华大学出版社.