生物质快速热解蒸气的在线催化研究

2010-06-23何光莹张会岩王邓惠潘其文

何光莹, 肖 睿, 张会岩, 王邓惠, 潘其文

(东南大学热能工程研究所,南京210096)

近年来,国内外关于生物质热解油品质提升方面的研究很多,其中催化裂解是主要途径之一[1].催化裂解是在催化剂的作用下通过裂解反应将生物油中的大分子含氧组分裂解成小分子烃类,其中,氧元素以H2O、CO和CO2的形式去除.传统的催化裂解工艺是将生物油蒸气冷凝成液相后再对其加热进行催化裂解,该工艺不但浪费能量,而且生物油的不稳定性导致其容易聚合结焦,精制油产率较低.陆强等[2]采用Py-GC/MS装置研究了HZSM-5分子筛和SBA-15介孔催化剂对热解气催化裂解的效果,发现HZSM-5具有较好的催化脱氧功效.LI Hongyu等[3]通过添加HZSM-5催化剂对在线催化生物质裂解油进行了研究,发现在温度为500℃、质量空速为3 h-1时,液相产率最高.本文以玉米芯为研究对象,由流化床快速热解制取生物油蒸气,将热解蒸气不经冷凝直接通入固定床进行催化,研究了催化温度、催化剂量对液相产率、气相产率和焦产率的影响,进而寻找最佳催化工况,并对最佳工况下生物油的组分进行了分析.通过试验对生物油蒸气直接进行在线催化精制,不但能耗较低,而且可以防止生物油冷凝聚合,提高了液相产率.

1 试验部分

1.1 试验装置

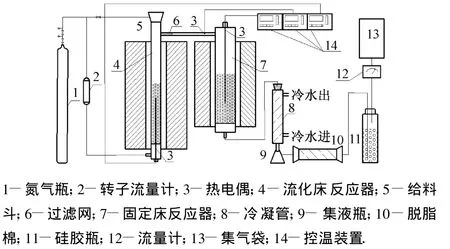

试验装置(图1)主要由流化床热解反应器(长为400 mm,内径为30 mm)、固定床催化反应器(长为200 mm,内径为50 mm)、连接管及过滤网、生物油冷凝系统、干燥系统、气体收集系统以及控温系统等组成.热解反应器和催化反应器内均布置有热电偶,分别监测控制热解及催化温度.

图1 试验装置示意图Fig.1 Schematic diag ram of the experimental setup

1.2 原料和催化剂

试验所用的玉米芯产自山东临沂.试验前将玉米芯破碎至粒径为1.0~2.0 mm,并置于80℃下烘干至恒重.玉米芯的物化特性示于表1.试验所用HZSM-5(Si/Al=38)催化剂由南开大学催化剂厂提供.将催化剂磨碎至粒径为0.1~0.3 mm,置于120℃下恒温2 h去除水分,密封保存以备用.

表1 玉米芯特性分析(空干基)Tab.1 Chemical composition and ultimate analysis of the corncob tested(air-dry basis)%

1.3 试验方法

选用粒径为0.1~0.2 mm的石英砂作为床料,采用N2作为流化气.试验前将4 g玉米芯放入给料口,开启加热炉加热,当流化床温度升至550℃、固定床升至设定温度时,开启冷却水泵,打开给料口阀门进料;热解气由流化床经保温连接管(400℃)进入固定床催化;催化后蒸气经冷凝管冷却成液体收集,不凝结气体由脱脂棉、硅胶干燥后经流量计进入集气袋收集.试验结束后,取出热解炭并称重.取出固定床中床料,烘干称重,将烘干后的床料灼烧后再次称重,失重量即为本次试验的焦产量.每次试验完成后更换过滤网.收集到的生物质油包括集液瓶、脱脂棉及硅胶三部分的增重.通过GC-MS(Agilent 7890A-5975C)仪器分析生物油的组分,GC-MS以高纯氦气作为载气,色谱柱为VF-5毛细管柱(30 m×0.25 mm ×0.25 μ m).采用分流模式,分流比为1∶30.GC程序升温模式如下:40~180℃为5 K/min、180~280 ℃为 10 K/min,50 ℃保持 3 min、180℃保持2 min、终温280℃保持2 min.收集的气体主要由CO、CO2、CH4和 H2组成,另有少量烃类物质,因此采用煤气分析仪分析这4种主要组分含量.每组试验重复3次,总体质量平衡范围为90%~96%.

2 结果与讨论

2.1 催化温度的影响

不同催化温度对各组分产率的影响示于图2.本试验考察的催化温度区间为250~550℃,催化剂量初步选定为30 mL.从图2可以看出,随着温度的升高,炭产率基本保持在23.5%左右;气相产率从14.2%快速升高至27.8%;焦产率呈单调下降的趋势,从250℃时的22.1%快速下降至375℃时的13.9%,温度继续升高,下降速率变小;液相产率在250~375℃基本稳定,然后从375℃的36.4%急剧下降至29.4%.

图2 温度对产物分布的影响Fig.2 Effect of temperature on yield of various products

生物质催化裂解生成的焦主要包含两部分:一是热解气中不稳定的酮、醛类等在床料表面聚合及大分子酚类冷凝生成的焦油;二是催化过程中催化剂表面的积炭.催化温度的升高有助于热解气中焦油前驱物通过脱甲基、分子内桥键断裂等催化反应生成小分子液相产物和不凝结气体,从而使焦产率降低,气相产率升高,液相产率保持平稳.同时,随着温度的升高,一方面,二次热解加剧,导致产物中的液相产率下降,气相产率升高;另一方面,在催化剂作用下,大分子有机成分催化裂解的程度加深,得到甲苯等小分子烃类,同时导致催化剂表面的积炭及CO、CO2等气相产物的产生.从图2还可以看出,在375℃时,可获得较高的液相产率(36.4%)、较低的气相产率(20.4%)和焦产率(13.9%).

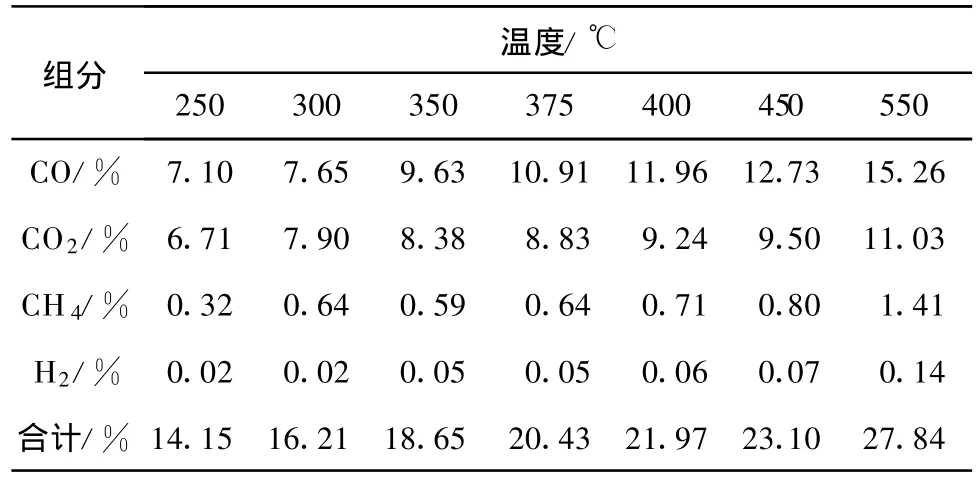

表2为不同催化温度下主要气体的组成.收集到的气体主要包含两部分:快速热解产生的不凝结气体和热解蒸气催化产生的不凝结气体.气相部分主要由CO、CO2组成,另有少量的 H2及CH4等.由表2可知,随着温度的升高,各组分的产率均呈上升趋势,且CO、CO2的增幅明显,说明温度的升高有利于生物油中的氧以CO、CO2等气相形式脱除.

表2 不同催化温度下气体组分分析Tab.2 Gas composition at different catalytic temperatures

2.2 催化剂量的影响

图3为催化剂量对产物产率的影响.其中,催化温度为375℃.由图3可知,无催化剂时,液相产率较高,气相及焦产率均较低.随着催化剂量的增加,液相产率从42.9%降至29.2%;气相产率从15.6%升高至22.4%;焦产率从9.2%升高至19.5%.在催化剂的活性位上,反应可能沿着两个方向进行:一个是羧基、羰基等脱除所发生的催化裂解反应;另一个是酮类、醛类等不稳定组分发生的缩合反应.当催化剂量不足时,由于不能提供足够的酸位点,致使部分含氧组分无法进行催化脱氧反应,精制油中氧含量较高;而当催化剂过量时,部分裂解产物可能发生缩合反应,生成容易积炭的稠环型化合物.当催化剂量大于30 mL以后,液相产物明显下降,因此,选定30 mL催化剂为最佳催化剂用量.

图3 催化剂量对产物分布的影响Fig.3 Effect of catalyst quantity on yield of various products

表3给出了催化剂量对主要气体组分的影响.与空白样相比,催化剂的催化作用提高了气相产物的产率.但随着催化剂量的增大,主要气体产率增加趋势变缓,这可能是由于在375℃时生物油中的氧主要以H2O的形式脱除而造成.

表3 不同催化剂量下气体组分分析Tab.3 Gas composition at different catalyst quantities

2.3 有机相产物分析

在550℃下热解非催化生物油组分,同时热解375℃时30 mL HZSM-5催化剂催化的生物油组分,得到的面积百分比示于表4.图4为催化前后各类有机产物的面积百分比.

热解生物油中的酸以乙酸、丙酸等为主.催化后生物油中的乙酸大幅减少,而丙酸和2-甲基丁酸等趋向零.乙酸的一个重要来源是半纤维素的裂解,另外,左旋葡聚糖等一次裂解产物在催化剂作用下发生二次裂解也会形成乙酸.从表4及图4可以看出,酸类脱除比醛、酮类的脱除困难,这可能是因为酸类的脱除主要包括两条反应路线:一条是脱羰基反应,主要生成CO2和CH4等有机小分子气体;另一条是脱氧反应,生成水气相和醛酮类物质,生成的醛、酮类物质再按照醛、酮类脱除机理继续反应[4].因此催化后生物油组分中仍有5.3%的乙酸.

热解生物油中的醛以3-甲氧基丙醛和3-羟基苯甲醛为主.而酮类以五元环酮类为主.生物质热解产物中醛、酮类羰基的脱除一般遵循以下机理:首先通过脱羰基反应和脱水反应生成小分子烃类和不饱和烯烃,然后进一步通过齐聚反应、芳构化反应以及聚合反应生成芳香烃和大分子的焦油[4].经过HZSM-5催化剂催化后,生物油蒸气中的酮、醛类物质基本完全转化,这可能是因为HZSM-5能够提供足够的酸性位和酸强度,使含氧化合物分子完成裂解、脱氧、脱羧和脱羰等反应,然后通过正碳离子机理发生齐聚反应,随后通过芳构化、异构化等反应生成芳香类化合物.

表4 生物油组分分析Tab.4 Composition analysis of the bio-oil product

图4 有机产物的面积百分比Fig.4 Area percentage of different components in the liquid product

催化裂解对呋喃类产物的影响如图4所示,一般认为呋喃类产物是纤维素或半纤维的单体(左旋葡聚糖或其他单糖碎片)发生脱水反应而形成的一类重要产物.生物油中呋喃类物质以糠醛和2,3-二氢苯并呋喃等为主.催化后呋喃类物质基本转化完全,这可能是因为吡喃环或呋喃环的开环以及环内C-C键的断裂形成了包括羟基乙醛和羟基丙酮等的小分子物质,进而再以酮、醛类物质的催化机理进行反应.

热解生物油中含有大量的大分子酚类[5].催化后生物油中的酚类含量由催化前的42.4%升高至69.9%.催化后生物油中的苯酚、甲基苯酚等不含支链或含有1个支链的小分子酚类含量大幅增加,乙基苯酚等含有乙基或二甲基的稍大酚类基本不变,而苯二酚等含2个羟基的大分子酚类几乎消失.

生物质快速热解中只检测到少量的苯和甲苯.经HZSM-5催化裂化后形成了大量的烃类物质.由表4可知,苯、甲苯、二甲苯大幅增加,另有少量萘、甲基萘等.催化剂的酸强度是影响催化效果非常重要的因素.试验说明HZSM-5具有较好的使生物油脱氧形成芳香烃的能力,这可能是因为HZSM-5催化剂具有脱氧所需的酸性位,能将生物质中的酮类、醛类及醚类等通过环化、脱氧等转化为苯、甲苯等单环烃类.萘、甲基萘等多环芳香烃则可能通过单环类芳香烃继续环化得到.郭晓亚等[6]研究发现,催化剂内部的结焦前驱物主要为较大分子的芳香族碳氢化合物.因此,本试验可能也有更大分子的多环芳烃类化合物形成,以积炭的形式附着在催化剂的孔道中.

3 结 论

(1)温度对固定床催化生物质蒸气的产物分布具有重要影响.在低温时,催化床层结焦明显,而在温度较高时,产生大量不凝结气体.试验表明,在375℃时可获得较高的液相产率、较低的气相产率和焦产率.

(2)影响催化产物分布的另一重要因素是催化剂的用量.当催化剂量不足时,催化剂不能提供足够的酸位点进行催化反应,而当催化剂过量时,容易催化过度.试验表明,30 mL的催化剂可以达到理想的催化效果,得到较高的液相产率(36.4%).

(3)通过分析375℃、30 mL HZSM-5时得到的生物油表明,生物油中含氧量高的有机酸、酮、醛、呋喃的含量大大降低,而含氧量低的小分子酚类及不含氧的烃类含量大幅提高.

[1]刘荣厚,黄彩霞,蔡均猛,等.生物质热裂解生物油精制的研究进展[J].农业工程学报,2008,24(3):308-312.

[2]陆强,李文志,张栋,等.锯末快速热解气的在线催化裂解[J].化工学报,2009,60(2):351-357.

[3]LI Hong-yu,YAN Yong-jie,REN Zheng-wei.Online upgrading of organic vapors from the fast pyrolysis of biomass[J].Journal of Fuel Chemistry and Technology,2008,36(6):666-671.

[4]鲁长波,杨昌炎,林伟刚,等.生物质催化热解的TGFTIR研究[J].太阳能学报,2007,28(6):638-643.

[5]傅旭峰,仲兆平,肖刚,等.生物质在流化床中热裂解的试验研究[J].动力工程,2009,29(6):585-589.

[6]郭晓亚,颜涌捷.生物质油精制中失活催化剂的再生及焦炭前驱物分析[J].高校化学工程学报,2006,20(2):222-226.