ABB直流调速系统在高炉探尺控制中的应用

2010-06-20潘金华

潘金华

(攀钢炼铁厂,四川攀枝花617022)

1 引言

高炉要实现连续稳定运行,炉喉料面保持平稳的料线,是确保精确布料和高炉正常操作的重要条件。料线过低,会使炉顶煤气显著升高,不利于炉顶设备正常运行;料线过高,影响料面煤气分布,甚至造成炉顶布料设备事故。探尺控制系统是测量炉内料面,并实时显示料线、状态,是判断炉况及布料进程的重要设备,其控制要求速度稳定、准确。曾采用分离插件式可控硅整流模拟控制系统,由于组件受环境温度、电磁干扰等影响,装置调试、维护较为困难,系统运行的可靠性难以保障。采用ABB DCS500数字化直流调速控制装置,在实际应用中很好地满足了生产工艺。

2 控制原理

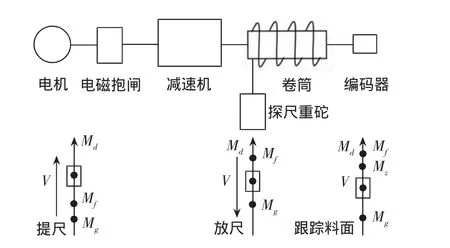

探尺为用铁链吊挂的铸钢圆柱重砣,由直流电动机拖动卷筒,由缠绕在卷筒上的链索牵引着重砣,借助于卷筒传动,控制重砣上升和下降。探尺有三种工作状态:提尺、放尺和跟踪料面。其系统图及三种状态受力分析如图1所示。Md为电动机电磁转矩产生的牵引力、Mg为重砣重力、Mf为系统摩擦阻力、Mz为料面支撑力。

测量行程由安装在减速机轴上的增量编码器将脉冲信号上传至上位机,测量行程大于6m,超极限由主令控制器上的点引至传动装置。图1所示为探尺系统及工作时三种状态受力分析示意图。

图1 探尺系统及工作时三种状态受力分析示意图

探尺工作三种状态控制原理分析如下。

(1)提尺:根据高炉冶炼工艺,上料系统每向炉内布一批料之前,装置以恒速将重砣提升至电气零位,避免重砣被掩埋,此时处于提尺状态。电动机正转,工作在第一象限,当重砣以匀速上升时,满足Md=Mg+Mf,电动机电磁力矩和电动机转向相同,可控硅处于整流工作状态,改变给定源,即可控制速度大小和方向,提尺指令及速度给定由应用程序功能块(const ref)输入,当装置将重砣提升到位时,抱闸线圈失电,电磁抱闸停车。提尺速度为 0.5-0.7m/s。

(2)放尺:每次布料完成后,上位机发出放尺指令,抱闸线圈得电,电磁抱闸打开,装置以恒速将重砣下放至料面,以探测炉内料面高度,电动机反向运行,电机处于反接制动状态,工作在第四象限。当重砣匀速下放时,满足Md=Mg-Mf,电磁转距与电动机转向相反,电动机处于制动状态,放尺指令及速度给定由应用程序功能块(const ref)输入。放尺速度为 0.2-0.3m/s。

(3)跟踪料面(扶尺状态):重砣下放至料面时,系统处于跟踪料面过程,电磁抱闸为打开状态。当检测料线大于或等于设定数据时,上位机自动发出提尺指令;当检测料线小于设定数据时,探尺将自动跟踪料面,此时Md=Mg-Mz-Mf,可控硅处于整流工作状态。由于炉缸原料被冶炼,料面逐渐下降,Mz减小甚至为0时,在Mg的作用下,电动机反转,可控硅又进入逆变工作状态,重砣继续下降,直到重新直立于料面上,最终达到新的平衡,这一过程称为探尺跟踪料面。随着冶炼的继续,探尺装置不断地调整重砣与料面的接触状态,满足工艺要求。

探尺跟踪料面的性能是判断探尺系统好坏的一条重要依据。如果牵引力偏小,就会发生倒砣甚至重砣被埋现象,倒砣时,不能真实地测量料面深度;重砣被埋时,提尺过程电机堵转,甚至造成重砣被烧毁的设备事故。如果牵引力偏大,重砣就不能实现随料面跟踪,发生重砣悬浮现象,探尺也不能反映料面实际深度。

在设备调试时,调节直流装置输出电磁转矩的大小,决定探尺的扶尺性能。利用ABB DCS应用程序功能块中外部力矩选择(torq_ref_selection)和速度与力矩切换(tree_hnd)两个功能块共同完成。在探尺提升时,采用速度环控制,为了实现探尺跟踪料面功能,避免了倒砣现象,在放尺过程中,采用力矩环控制,跟踪料面时,其参数的大小可以根据实际进行调整,以达到准确控制。

3 系统硬件组成

直流装置的电枢单元采用ABB DCS502B-0050-41传动模块,变流器采用可控硅三相全控桥反并联逻辑无环流整流结构,6脉冲、4象限运行。通过调节触发装置的脉冲相位,改变整流输出电压,实现电动机的平滑调速。柜内配有直流抱闸整流单元,控制现场抱闸线圈,抱闸线圈得电,电磁抱闸打开,失电时功能相反。抱闸整流单元型号为NDPA-50A/220V-M,电磁抱闸吸合电压DC220V,保持电压DC22-220V连续可调。用2套传动装置来分别控制2台探尺直流电机(4kW),电机型号:Z3-52,额定功率:4kW,电枢额定电压 220V,额定电流 22.3A,转速:1000rpm;最大励磁电流 5A;他励方式。

ABB DCS500传动装置由上位机控制,上位机输出信号到DCS500的I/O接口端子。电枢单元电源为交流AC380V电压,直流输出电流范围为0-50 A,励磁单元供电电源为AC220V,励磁输出电流为3-16 A,ABB DCS500数控装置主要组件型号如下:

(1)电源板SDCS-POW-1:为主控制板及I/O接口板提供直流电压。

(2)主控制板SDCS-CON-2:控制板上装有七段数码显示器,用于显示传动装置的状态;系统程序和参数值保存在闪速存储器D33和D34中,应用功能块和参数值保存在闪速存储器D35中。ABB DCS500主要测量和控制功能在ASIC中完成,其主要功能与控制板通讯(RS485)、与励磁单元通讯(RS485)、测量、看门狗功能、A/D和D/A转换控制、晶闸管触发脉冲发生器等。

(3)功率接口板SDCS-PIN-41:通过电流互感器测量电枢电流回路、晶闸管保护用缓冲回路、通过PTC传感器测量散热器温度额定电流,零电流检测的比例换算和硬件类型编码。带6个脉冲触发回路和脉冲变压器,与功率接口板(SDCS-PIN-21)配套使用。

(4)励磁单元板(SDCS-FEX-2):由晶闸管和二极管组成的半控桥式整流模块。

(5)通信板(SDCS-COM-5):用于 PROFIBUS或MODBUS通讯,该板是ABB DCS500变流器调试与维护时的通讯接口。

(6)数字I/O板:SDCS-IOB-23有8个数字输入口和8个数字输出口,DCS-IOE-1为8个数字量输入扩充板,输入信号经滤波后通过光电耦合进行隔离,信号状态通过LED显示;SDCS-IOB-3包括5个模拟输入口和3个模拟输出口,6个隔离的脉冲编码器接口和一个给温度测量装置供电用的电流源输出口。

(7)辅助组件:整流变压器、风扇、开关、快熔、接触器等。

4 系统结构

如图2所示为探尺电控系统接口结构简图。

图2 探尺系统接口结构简图

ABB DCS500系统与上位机通过点对点通讯连接,提尺及放尺指令由上位机发出,也可由操作台上转换开关发出提放探尺信号。当放尺信号发出时,抱闸线圈得电,电磁抱闸打开,同时DCS500根据输入信号,速度大小由应用程序功能块给定,输出整流电压,探尺匀速下放,至料面时进行跟踪。当提尺信号发出时,探尺匀速上升至电气零位,此时抱闸线圈失电,抱闸停车。当装置检测到故障时,由DCS500开出模块发出故障信号,主接触器分闸,同时直流抱闸整流单元失电,装置停止运行。

5 系统软件

5.1 DCS500 功能模块

ABB变流器单元的基本软件主要由速度控制、转矩控制以及传动逻辑等部分组成,实际速度采用EMF反馈信号,由变流器根据其输出电压计算得到。ABB DCS500系统实现全数字化控制方式,内部控制程序是用功能模块表示,包括标准程序(SP)功能块及应用功能块。

探尺控制系统应用了传动逻辑、主给定选择、速度调节、斜率发生器、转矩/电流限幅、电流调节、电势调节等标准程序功能模块。

还采用了应用功能块如:逻辑块、算术块、选择块、时钟块、比较块、常数传递块(如:用户参数PAR)等。根据工艺需求,利用ABB传动装置所采集的数字信号,选择所需要的功能块,通过各功能块之间的管脚相连,完成探尺传动应用程序的设计。

5.2 主要功能块功能

(1)主给定选择

提尺和放尺指令由上位机开出,在速度给定逻辑功能中设定速度大小和方向,提尺速度为400r/min,放尺速度为-300r/min。

(2)斜率发生器

根据选择的时间常数来完成系统加速、减速斜率的调节。

(3)传动逻辑

控制全数字直流调速装置的起动和停止,控制装置的主接触器、磁场接触器、风机接触器、系统急停、复位、报警、传动装置状态输出等。当出现外部故障时,通过传动逻辑功能块使主断路器分闸,电磁抱闸制动,对设备起着保护作用。励磁单元检测信号通过RS485与电枢主控板通讯,当励磁回路出现故障时,通过传动逻辑功能块封锁调节器。

5.3 参数设置

参数设置是DCS500应用程序中重要环节。DCS500参数分成了48个参数组,每个参数组包含若干个参数。根据工艺所需,参数设置包括①设备参数设置:变流器的电源电压、调速装置工作象限、电机额定参数、磁场参数等。②系统保护参数设置,如速度保护值、电流限幅值、过电流、电压保护值等。参数设置可以通过控制盘CDP312或安装了CMT/DCS500工具软件的PC机完成。应用参数和保护参数值在调试过程中调节好,使系统运行稳定、可靠。

5.4 故障记录

软件还包括一个故障记录存储器,可以实时记录100多个故障信息,相关内部信号的信息存储在数据记录器上,显示在控制盘CDP312上或通过调试工具在维护软件上查看,易于查找故障。

6 结束语

探尺控制系统采用ABB DCS500数字化直流调速装置,设备结构简单紧凑,无需调速电阻,自诊断功能、抗干扰能力强,调速特性平滑,精度高,维护方便,各种保护措施灵敏。自设备安装投产以来,得到了用用户的好评,为高炉正常生产提供了保障。