低噪声吸尘器中电机高效性能的实现

2010-06-19鲍盛波

鲍盛波

(宁波大华电器有限公司,浙江宁波 315400)

世界能源及环境危机的加剧使得节能环保成为目前全球的主题。吸尘器行业要求高效而且低噪也日益迫切,吸尘器既要实现低噪声,且又要达到高效率,其存在着某种矛盾:要达到低噪声,势必以损失能效为代价,把声能尽可能转化为热能,其吸尘效率大打折扣,一般电机装入吸尘器中吸入效率要损失5%~25%。如何合理解决这一矛盾,使吸尘器吸入效率损失最小,这要在吸尘器结构上和电机电磁设计与结构设计上下功夫。

家用吸尘器工作时要和操作者一起移动,为了使用轻便,要求体积小、重量轻。但是,在小小的壳体中,既要安装大噪声源的电动机,又要在其中塞加隔音部件,如何把轻巧、低噪声、大吸力、高效这四者之间的矛盾解决好,是吸尘器行业面临的难题。

现结合一款业内最低噪声-65 d B(A)、大功率 1 600 W的飞利浦吸尘器进行探讨、剖析,并对每一项改进措施和设计通过实验数据来论证其合理性和有效性。

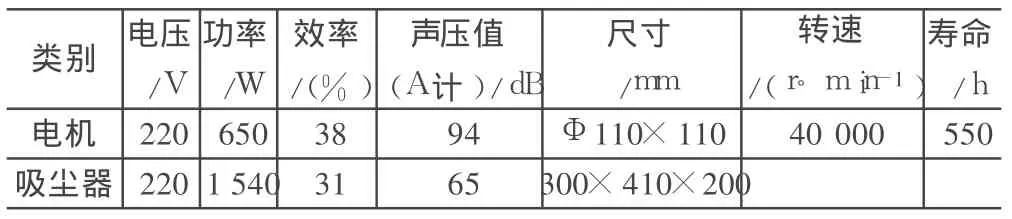

这里先做吸尘器测试对比试验,根据 IEC60704-1《家用电器及类似电器用具的噪声测试方法》,测得结果如表1所示。

飞利浦FC9066吸尘器与大华公司普通的吸尘器相比,平均声压值低了 7d B,但使用者听起来却好像静了好几倍。研究表明:声压级变化 3 dB,声压增加 1倍,大多数人要在声压级增加6~10 dB时,响度才有加倍感觉。

表1 吸尘器测试结果比较

家用吸尘器用户需要低噪声、吸入力大、做工时间短的吸尘器。飞利浦吸尘器将轻巧、低噪声、大吸力、高效四者之间处理得比较好,是一款出色的好产品。

通常认为,正常人听觉 50~70 dB为正常声,要达到这一目的,在吸尘器中必须使用一个合理的降噪系统。飞利浦FC9066吸尘器使用降噪系统,即双层隔音电机罩再加贴消音棉实现了低噪声且高效,这里暂不讨论吸尘器,本文着重剖析降噪系统中吸尘器电机实现低噪声且高效而采取的改进思路与方案。

飞利浦吸尘器电机特点是吸尘器空间小,使用的电机小;功率大,转速高;效率高,寿命长。

实测综合测试结果如表2所示。

表2 飞利浦吸尘器电机性能参数

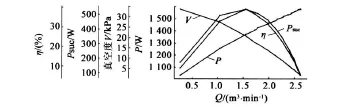

图1 飞利浦电机性能测试曲线

飞利浦FC9066吸尘器的特点是吸尘器轻巧、低噪声,使用电机罩空间小,电机小;但吸力要大,势必功率大,转速升高。

优点:电机的机械特性硬,装入吸尘器压降少,效率损失少,但转速高;缺点:电枢换向周期Tk极短,这就大大增加换向元件的感应电势,恶化换向,增加火花。另外,高速使碳刷和换向器的磨损、振动、冲击和转子不平衡等急剧增加,又会严重恶化换向,缩短电机寿命。这就要求使用的零件材料质量均要提升,换向器要求耐高速,碳刷要求耐磨且耐高转速变化,压制火花能力加强,电机使用绝缘系统要提高,转子的动平衡精度要提高,配件配合精度提高等。

对于上述缺点,飞利浦吸尘器电机采取下列四项措施。

(1)电机尺寸减小。铁心叠厚减少至 18 mm,使用铁损小的硅钢片(相当于国产的 35W230,叠厚比常规减少 29%),这可减小高速带来的振动、冲击,减小电抗电势、电枢反应旋转电势,改善换向。电机外壳使用塑料 UP-GF-12,线包与壳体靠得较近,无铁壳的爬电距离之忧,碳刷可置于风机端,电机的外形尺寸只有 Φ110 mm×110 mm,电机体积缩小16%。

(2)风机缩小,换向器外径减小(Φ20 mm,比常规换向器外径缩小10%),这可弥补转速高带来的磨损量加大,以降低线速度,减小电枢反应旋转电势。加长碳刷达 38 mm(碳刷加长15%),使用扭簧,减短刷架长度,也可减小电机尺寸。

按线速度与转速的公式:

式中:l为周长;n为转速。现转速由原 36 000 r/min上升到40 000r/min,如线速度不变,其换向器的外径将缩小11%。

目前国内换向器的质量水平跟国外比较接近,但换向器的主要结合体-电木粉原料还是靠进口,用于高速高强度换向器中的树脂材料国内还不适应,欧洲料对模具工艺要求高,国内较难适用,现多选用日本料,而日本料实际使用时也有一定的局限性,如综合性能好的日立料 CP7010,长时间工作在36 000 r/min尚可,电机运转寿命也能达到 600 h以上高要求,当转速再高,用于高转速吸尘器电机上的运转寿命就会出现呈批量性的缩短。

按上述措施用国产材料做试验进行对比分析。换向器外径比原缩小 10%,其他条件不变(主要指碳刷与电枢磁势的轴线连线重合,位于几何中性线上),电机寿命结果如表3所示。

表3 电机寿命试验结果比较

试验情况如下:电机开始运行良好,10天后,火花增大,碳刷磨损极快。试验后发现电机 -换向器有几片铜排磨损厉害,槽口变大,碳刷磨损只剩 4mm。

经分析发现,虽然换向器外径减小,线速度与以前电机相同,但碳刷磨损还是比以前大。主要原因是转速升高使换向元件的感应电势加大,恶化换向,随着碳刷压力的减小,换向元件与碳刷的接触恶化加剧,碳刷烧损加剧。

(3)优化换向,偏移碳刷角度和换向片连线位置。

按串励电机理论,改善换向的方法,就是减少换向元件中的电抗电势 er、电枢反应旋转电势 ea和旋转电势 ekt。即:

式中:Ws为换向元件匝数;L为电枢铁心叠厚;λ为换向元件的等效比磁导;A为线负荷;V2为电枢表面线速度;Baq为电枢反应在换向区磁密;f为电源频率;Φd为气隙磁通。

在上述公式中,改善换向措施有多种,如增大气隙、增加每槽并列元件数、减少元件匝数、选合适的碳刷材料和合适宽度、压力、换向器材料等,这些方案在电机生产前已完善。在电机生产中可改变的还有三项措施:增大匝比、与换向片挂线超前、逆转向移动碳刷。但这三项措施都会不同程度降低电机效率,但为尽量达到高效目的,应合理选用。飞利浦电机采取了最有效的后二项,与换向片挂线超前 8°、逆转向移动碳刷 2°,产生的反向旋转电势 em抵消 er和 ea。虽电机效率略降1%左右,但寿命测试运转时间达 500h以上。

(4)风量减小,电机负载减小,减小了因振动、冲击和转子不平衡等不利因素。电机进风口采用塑料套圈,作用相当于硅胶密封,但效率略低,测得电机效率 38%,装入吸尘器效率31%。

笔者针对以上情况采取的改进措施是在动叶轮进风部改成弧面设计,风量略增,转速降低 1 000 r/min。电机效率略有提高,其他性能未变。

参考飞利浦吸尘器电机设计的优点,我们对采用改进措施制作的电机(全部采用国产配件)进行了综合测试,结果如表4所示。

表4 自制电机性能参数

图2 自制电机性能测试曲线

综上所述,使用目前国内材料和工艺完全可以达到和超过国外先进吸尘器电机的质量水平。