海洋工程用钢疲劳寿命与CTOD 值关系的研究*

2010-06-19苗张木冷晓畅

余 立 苗张木 马 涛 冷晓畅

(武汉理工大学交通学院1) 武汉 430063) (上海外高桥造船有限公司2) 上海 200137)

海洋工程用钢强度高、厚度大的特点决定了疲劳性能和韧性会成为该领域所用钢材的2 个关键参数[1].本文选用在海工行业中具有代表性的的EQ70 作为研究对象,对该钢种进行了全厚度的V 裂纹尖端张开位移(CTOD)试验和4 点弯曲疲劳试验,分别得出了反映韧度指标的CTOD 值和反映疲劳性能的对数疲劳寿命值,并得出了这2 个值之间的联系.

1 材料参数

试验所用母材是由日本住友金属工业株式会社鹿岛制铁所提供,供货状态为调质钢,规格为AB 级EQ70.厚度为60 mm.主要力学性能(常温):σs=780 MPa,σb=829 M Pa,屈强比k =0.96,E=210 G Pa,μ=0.3.

2 CT OD 试验

2.1 试样的制备

试样的截取、制备是按规范NS-EN10225-2001[2]和BS7448—1[3]进行.为了使CTOD 值能够准确地反映钢板的整体韧性,试样厚度应尽可能接近原始钢板的厚度.另外,由于海工结构钢板厚度大,如果按照规范如GB2649—1989,用冲击韧性来反映钢板的整体韧性,则要将厚度为60~100 mm 的钢板,沿厚度方向取3 个小的标准试样(10 mm ×10 mm ×55 mm)来测量.从力学角度看,这是把厚板材料原本所处的3 向应力状态转变成为平面应力状态,然后再测量冲击韧性.这样会导致较大误差,并且是偏于危险的[4-5].因此,本文用CTOD 值来反映海工结构厚板的韧度是科学的.

2.2 实验过程

试样主要步骤如下:试验前对荷载、位移测量系统进行标定;放入试样后确定F-V 曲线斜率;加载、记录F-V 曲线、卸载;对实验后载荷、位移进行标定;二次疲劳、压断试样;断口读数测量a0及a;对数据和断口进行有效性检验.试验是在低温槽中进行,试验温度为-10 ℃.由于温度对材料韧度的影响很大,为了满足BS7448—1 中试验的保温要求,试验前将试样放在保温槽中保温26 min 以上,保温介质为无水酒精.根据实验中测的数据,按下式计算CTOD 值.

式中:δ为裂纹尖端张开位移(C TOD);F 为施加的载荷;S 为3 点弯曲试样的跨度;B 为试样厚度;W 为试样宽度;υ为泊松比;E 为弹性模量;a0为原始裂纹长度;f 为3 点弯曲试样(a0/W)的函数;V p 为裂纹嘴张开位移的塑性分量;σs 为材料的屈服强度;Z 为刀口厚度.

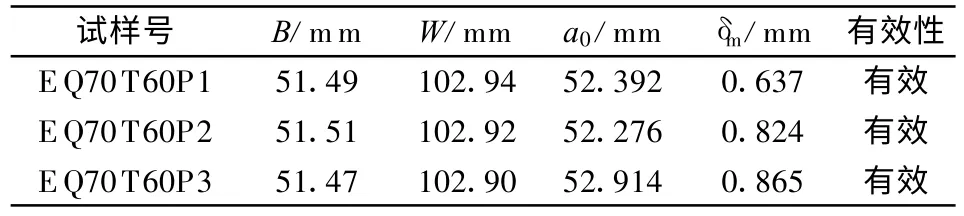

2.3 试验结果和有效性检验

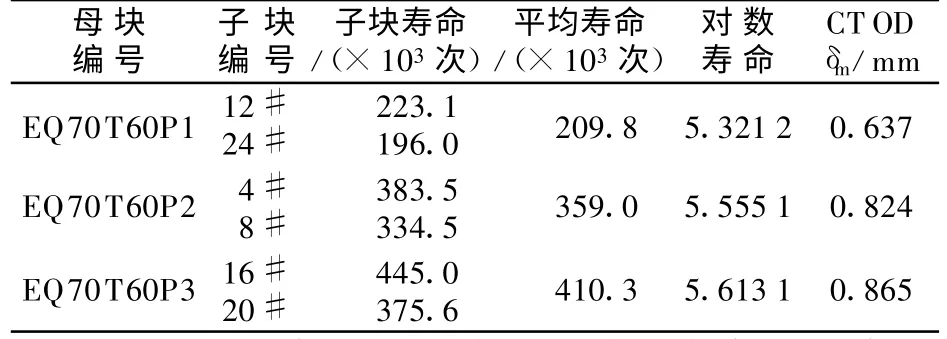

有效性试样尺寸和特征CTOD 试样参数见表2.

表2 EQ70 高强钢CTOD 试样参数及其CTOD 值(-10℃)

从表2 可以看出,虽然母材为同一种钢材,但是其韧度值的离散型较大,这和疲劳寿命的离散型有一定的相似,但是具体原因是否是由于材料本身性能因素的影响还需要进一步的做对比性的疲劳试验.

3 疲劳试验

3.1 试样的制备

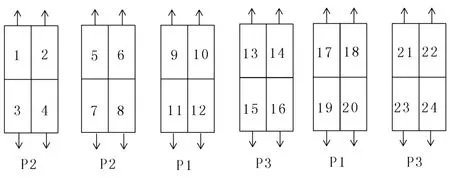

为了尽量避免钢材在轧制过程中的不均匀对实验数据的影响,本文的疲劳试样是从CTOD 试验压断试样上取得,称压断试样为母块,从压断试样上取下的小试样为子块.同时本文考虑到海洋工程用钢钢板很厚,从力学角度来看钢板处于平面应变状态,在厚度方向同样存在平面应力向平面应变状态转化的问题,为了客观的反映海工结构的实际受力状况,本文没有采用圆棒或者薄板等传统的疲劳标准试样,而是将试件在CTOD 试验压断试样的基础上从截面一分为4 加工成同样满足宽厚比(W/B)为2 的的矩形疲劳标准试样,其尺寸为240 mm ×40 mm ×20 mm.同时,C TOD 编号和疲劳试样编号(均为截面图)对应关系如图1 所示,试块下面的编号为母块的编号,截面上的编号为疲劳试样的编号.

图1 疲劳试样编号

此次疲劳试验要研究的是同一级应力幅下的不同试样的横向寿命的影响因素,由文献[6]知道影响疲劳寿命的因素很多,例如几何因素、表面状况、平均应力、温度等.文献[7]的研究又进一步证明影响疲劳寿命的关键2 个因素是材料的表面缺陷和材料的自身性能.因此本文在试验满足几何因素、平均应力、温度等因素一致条件下,材料的表面因素和材料自身的性能则成为影响实验的两个关键因素,这恰恰也是文献[7]中影响疲劳性能提到的关键影响因子.鉴于此次疲劳试验的目的是研究材料自身的性能,为了在同一级应力幅下使试件表面也达到一致的标准,本文在取样和加工时本文采取了以下的措施.

1)统一规定图1 中箭头所标示的面为疲劳实验的受拉面.因为箭头所示的面是没有进行二次机加工的表面,这样避免机加工产生的二次残余应力.

2)在对压断试样进行锯断、铣、磨等机加工时机器都向一个方向进刀,将机加工对试件分散性的影响减为最小.

3)对于疲劳试验在同一应力幅,试验采用的是同样横截面位置的试件.因为同样位置的试件在CTOD 试验和二次机加工时受力的状态是相同的.例如:1 号、5 号、9 号、13 号、17 号、21 号就将做同一个应力级的疲劳试验.

4)试件加工后依次用80 号、500 号、800 号、1000 号砂纸以及金相砂纸顺着长度方向对试件表面进行打磨,每种砂纸的打磨次数不少于200次,从而大大的减少表面因素对实验数据的影响.

3.2 实验过程

疲劳试验是在JXG-200 高频疲劳试验机上完成,采用四点弯曲加载.本文参照AS TM E606(04)[8]关于温度的要求,试验温度控制在20 ℃,温度的允许误差为±2 ℃.

有研究表明,4 点弯曲疲劳试验会受到契型应力的影响.根据T.Zhai 文献[5]中有限元研究结果表明当上压头(主动加载的压头)的距离a、试样的宽度W 、试样的跨距S 满足a/W <1.33,S/a=4.5 的关系时可以有效地降低契型应力的影响.本文取a=36 mm,S=160 mm 使得a/W =0.9 <1.33,S/a=4.44 ≈4.5.

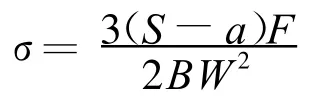

试件的名义应力用下式计算

式中:B 为试件的厚度;P 为施加的载荷.

疲劳试验将测试3 个不同应力幅时材料疲劳寿命和韧度的关系.疲劳荷载为正弦交变荷载,平均值Fm=70 kN,最大动荷载分别为ΔF1=55 kN,ΔF2=59 kN,ΔF3=66 kN.各试件对应的应力级如表3 所列.

表3 试件应力级安排

3.3 试验结果

疲劳数据在下一节图表给出,其中21 号试件在经历2×106次后仍然没有出现裂纹,则21 号试块视为无效试件.

4 对比试验分析

4.1 试验数据的对比

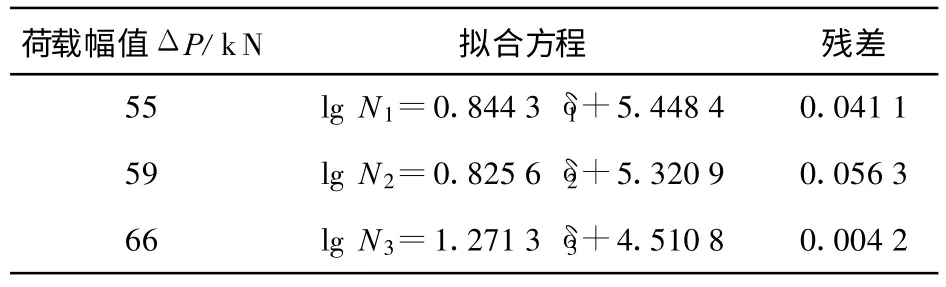

为了便于疲劳寿命的分析,将子块的平均寿命取对数处理.CTOD 值和不同应力级下的对数疲劳寿命关系如表4 ~表6 所列.

表4 55 kN 级疲劳寿命与韧度值的比较

表5 59 kN 级疲劳寿命与韧度值的比较

表6 66 kN 级疲劳寿命与韧度值的比较

现将3 种应力幅下的对数疲劳寿命和对应母块的C TOD 值之间的数据按照最小二乘法进行线性拟合,关系如图2 所示.

由图2 可见,对数疲劳寿命和C TOD 值拟合的关系可以用下面的式子来表示

式中:t 和k 分别为对数疲劳寿命和CTOD 值关系的待定系数.其中:t为韧度和疲劳寿命的敏感系数.将实验数据代入上述方程求得待定系数,并计算拟合方程与实验数据的残差,数据如表7所列.

图2 对数疲劳寿命和CTOD 值的关系

表7 对数疲劳寿命和CTOD 值方程和残差

从图2 和表8 可以得出以下几种规律:(1)3个母块的韧度值的大小排列顺序正好和相应子块疲劳寿命的大小排列顺序相符合.即韧度越大,则在同一级载荷幅下疲劳寿命也越长,反之,韧性越小,则在同一级载荷幅下的疲劳寿命也越短;(2)对数疲劳寿命和CTOD 值之间存在一定的关系,在较高的疲劳应力幅下(ΔF3=66 kN),对数疲劳寿命和材料的韧度值CTOD 值具有较好的线性,残差仅为0.0042.在较低应力幅下(ΔF1=55 kN和ΔF2=59 kN)两者呈近似的线性关系,残差分别为0.0411 和0.0563.即在疲劳应力幅较大的时候,对数疲劳寿命和CTOD 之间的线性相关度更大;(3)在较高疲劳应力幅下拟合方程的敏感系数t 较大,在较低疲劳应力幅下敏感系数t 较小.这说明在高应力幅情况下,疲劳寿命受材料韧性变化的影响更大.

4.2 对比试验分析

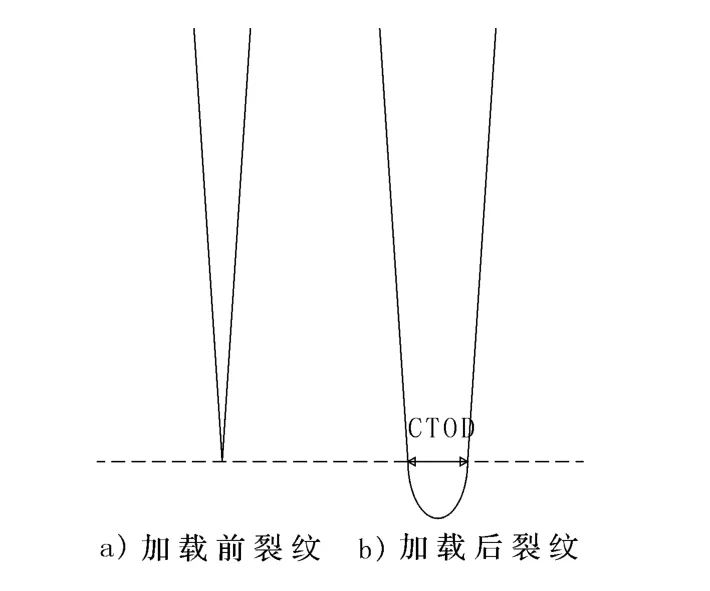

通过以上的数据对比,本文认为韧度值和疲劳寿命有这种联系是跟裂纹产生的原因有关.图3 为CTOD 试验示意图,它反映了在施加静载过程中裂纹开裂的过程,图4 为施加疲劳载荷时疲劳裂纹产生的过程,当应力振幅不小于材料的疲劳极限时,在经过一定循环周次后,金属表面部分晶粒中开始出现滑移,随着循环次数的增大,滑移变粗、变宽,部分滑移带带会成为驻留滑移带(persistent slip band)[9].循环变形使得试样表面变得粗糙,形成挤出脊(extrusion)和侵入沟(intrusion)(如图4 a)).表面显现的侵入沟处有很强的应力集中,使滑移进一步加剧,从而向裂纹演化.从微观上来看,一旦材料表面发生滑移并形成侵入沟,侵入沟相对于瞬间完成的一次疲劳加载也可以看作是CTOD 试验施加静载的过程,而这个过程从宏观上来说是材料裂纹产生的过程(如图4 b)),而滑移带的形成是在最初几千周次内完成,这相对于试件的整个寿命来说只是很小的一个部分,这就可以解释为什么在排除其他外界因素的干扰下,仅对材料的自身性能进行研究时,对数疲劳寿命和材料的韧性值CTOD 有较好线性关系,尤其是在疲劳载荷较大的时候,因为大的载荷可以更好的压制其他因素对疲劳寿命的干扰.

图3 CTOD 示意图

图4 疲劳启裂过程

另外,根据文献[10]所述,对于短寿命区,即应力幅较大的时候,疲劳寿命是遵循正态分布的.根据疲劳寿命和C TOD 值成线性关系,可以间接的推断出该种材料的C TOD 值是服从正态分布的.

5 结 论

1)CTOD 值和对数疲劳寿命值存在一定关系,韧性越好(CTOD 值越大),其在同级疲劳载荷下的疲劳寿命也越长.

2)在高应力幅的时候对数疲劳寿命和CTOD 值存在很好的线性关系,利用这个关系可以用少量的试验量就能得到更多的材料参数.

3)C TOD 值不但可以反映材料抵抗裂纹开裂的能力,而且可以反映材料抵抗裂纹产生的能力.

4)海洋工程用高强钢在同种厚度、同种温度下的C TOD 值是遵循正态分布的.

本文试验对应的数据是同一个母块上取得,由于两个实验对试验设备要求很高,CTOD 试验和4 点弯曲疲劳试验的关系式是在不同温度和不同厚度的情况下得出,关于温度和厚度分别对两者关系的影响不能从关系式中分离出来,这一点还有待于进一步的研究.但是韧性和疲劳性能之间存在关系是可以确定的,并且这种关系为以后2 个值之间的相互参考甚至相互推导提供了试验依据.

[1]苗张木.厚钢板焊接接头韧性CTOD 评定技术研究[D].武汉:武汉理工大学交通学院,2005.

[2]Norsk Standard NS-EN 10225.Weldable structural steels for offshore structure-techctures delivery conditions[S].Brussels:CEN National Members,2001.

[3]BS7448 Part 1.Fracture mechanics tonghness test[S].London:BSI publications,1991.

[4]苗张木,曹 锦,马 涛,等.FPSO 模块支墩焊接接头低温CTOD 韧度试验研究[J].中国造船,2007,48(3):73-79.

[5]陈伯蠡.焊接工程缺欠分析与对策[M].北京:机械工业出版社,2006.

[6]赵少汴,王忠保.抗疲劳设计——方法与数据[M].北京:机械工业出版社,1997.

[7]Morrison M L,Buchanan R A,Liaw P K,et al.Four- point-bending-fatiguetreloy 105 bulk metallic glass[J].Materials Science and Engineering,2007,A 467:190-197.

[8]AS TM E606.Standard practice for strain-controlled fatigue testing[S].West Conshohocken:ASTM International,2004.

[9]陈建桥.材料强度学[M].武汉:华中科技大学出版社,2008.

[10]高镇同,熊峻江.疲劳可靠性[M].北京:北京航空航天大学出版社,2000.