热轧带钢压力定宽机安装技术

2010-06-13刘光明曹国良周海亮郝惠敏

刘光明,曹国良,周海亮,郝惠敏

中国二十冶集团有限公司,上海 201900

热轧带钢压力定宽机安装技术

刘光明,曹国良,周海亮,郝惠敏

中国二十冶集团有限公司,上海 201900

本文阐述压力定宽机安装的方法、精度要求及注意安装过程应该注意的事项。

压力定宽机;设备安装;精度要求

0 引言

宝钢1 880mm热轧工程中的压力定宽机,是近年来热轧板生产线采用新型的侧压、减宽典型工艺设备。压力定宽机(以下简称SSP),其外形尺寸大,结构复杂,安装工艺复杂、精度要求高。在此对SSP设备安装的方法、精度要求、存在的问题及注意事项进行总结,希望对今后在安装类似设备时起到抛砖引玉的作用。

1 设备概况

板坯压力定宽机为走停式,进出口安装夹送辊,SSP设备安装于粗轧高压水除鳞机和R1粗轧机中间,其主要组成部分:牌坊和底板、楔块和楔块框架、偏心轴装置、内外模块、上下防翘辊、宽度调整装置、主传动装置及入出口夹送辊等附属的平台设备和机体配管,板坯压力定宽机本体为封闭式,外形尺寸约17640×3190×3845mm。

1.1 设备规格参数

形式:走停式;

模块开度: max约1 880mm,min约650mm;

有效宽度压下量:max350mm/道次;

侧压力:max24500kN;

侧压周期:52次/min;

板坯步进长度:max386.5mm;

主传动电机功率:AC3300kW;

转速:550/650rpm。

1.2 设备工艺性能

走停式板坯压力定宽机工作原理,板坯在走的状态下,是通过SSP入口夹送辊和出口夹送辊输送板坯;板坯在停状态下,通过装配在SSP工作侧和传动侧内块上的2个铁砧挤压进行宽度减少。

铁砧挤压板坯的动力源于主传动电机通过主传动减速机传到偏心轴装置,偏心轴的旋转将主传动电机的动力转变为水平侧压力。随着偏心轴连续旋转,由弧板、扇形齿轮与外块接触,进行负载传递和防滑预防,再由装配在牌坊上的液压缸通过曲杆与外部块连接保持平衡,带动内块实现往复侧压运动。

铁砧挤压宽度调整是由电机带动涡轮蜗杆副的宽度调整装置进行调节。电动机传动涡轮蜗杆副调节内块的开度,实现挤压出不同宽度板坯,宽度挤压精度单边±1.0mm。

在SSP中部设有上下防翘辊,其开度根据板坯的厚度通过液压缸进行调整,其作用是在挤压过程中,防止板坯翘起变形。

2 定宽机设备安装顺序

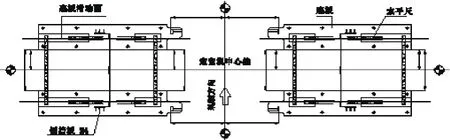

如图1

3 定宽机主要设备安装及精度

3.1 底板安装

SSP底板由四块组成,按照横纵向中心线均匀布置。底板的精度要求及调整方法下:

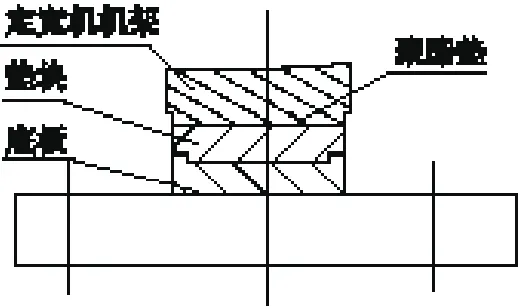

1)调整方法(见图2)

标高采用水准仪,测量位置为底板滑动表面。

中心线以侧面挡板为基准点进行调整(挡板为固定牌坊用)。

平行度采用内径千分尺,测量位置为底板内侧加工面。

水平度采用框式水平,精度0.02mm,平尺应放置在底板滑动面上。

图1

图2 定宽机底板调整示意图

2)精度要求:

水平度允许偏差:0.1/1000;

中心线允许偏差:0.3mm;

标高允许偏差:±0.3mm;

平行度允许偏差:0.3/1000。

3.2 牌坊安装

SSP牌坊共有两片,分别安装在入出口。牌坊长1 7640mm,宽400mm,高3570mm,重量为118t。特点:外形尺寸大,但厚度太小,在制作、运输、吊装过程中极易产生变形;两个牌坊与横梁连接形成框架结构安装在底版上,与底板非螺栓固定,其之间设置金属垫块和非金属垫片,每块底板的两面分别设置两块止挡板,限制牌坊的移动。挡板与牌坊之间允许最大间隙0.03mm,待牌坊调整完毕之后分别测量然后加工垫板对牌坊进行固定。见图2。

图2

3.2 .1 牌坊吊装及调整

两片牌坊各种尺寸均相同,具有互换性,但是安装时仍然要保证设备出厂前的安装状态。牌坊总量118t,吊具总量4t,总重约122t,行车最大起重量为130t,起重能力满足吊装要求,在吊装中要注意由于牌坊长而薄易于产生变形。吊装顺序先装入口,后装出口。调整方法见图3。

1)中心线及直角度。调整时纵向中心及直角度以偏心轴轴承座表面为基准,横向中心以牌坊内侧滑板为基准;

2)顶部水平测量面为内外模块车轮滚动衬板上表面;

3)底部水平度测量位置为底部窗口上表面。

3.2 .2 精度要求

水平度允许偏差:0.2/1000;

直角度允许偏差:0.2/1000。

3.3 偏心轴等机架间设备安装

1)偏心轴在操作侧和传动侧对称布置,轴承外径φ1 060mm,长约4.6m,偏心量为86mm。轴承为稀油润滑。

偏心轴利用车间行车配备一个10t倒链进行吊装,先将偏心轴沿定宽机中心方向吊入定宽机两个牌坊中间,高度适宜牌坊的窗口,然后人力推动偏心轴带动钩头旋转,使偏心轴进入到两个牌坊窗口内,利用倒链配合调整偏心轴的高度和水平,使其高度恰为轴承座的高度,然后进行轴承座的装配。

2)内外模块安装

内、外模块均为非调整设备,分别由块体上部4个轮子安装于牌坊上。外模块主要用来精确控制钢坯宽度,其由涡轮蜗杆减速机、回拉缸等组成,动作时其车轮在牌坊顶部滚动,内侧也依靠轮子在牌坊内侧衬板上滑动。内模块相当于轧机的工作辊轴承座,在其上安装两个铁砧,对钢坯实施轧制,铁砧外形呈上长方型的厚板,轧制面为曲线型,工作时以52次/min频率往复动作。内、外模块为SSP机架内的核心部分。

3.4 入出口夹送辊

入出口夹送辊由各两个机架组成,分别安装在入口侧和出口传动侧。入口上夹辊配有液压缸,出口上下夹送辊各配置两个液压缸。出入口之所以设置夹送辊和定宽机的轧制方式有关,主要用来保证钢坯的行进,其转动速度和偏心轴的往复速度同步。

3.5 传动装置的安装

SSP的主传动装置安装在出口,一台主马达两台主减速机。主传动装置带动偏心轴高速往复动作对钢坯进行轧制。减速机为进口设备,每台重量约65吨,加之其外形尺寸大无法整体运输,因此,设备分体到货,现场组装配底座、齿轮轴、上盖、同步轴及一些辅助件。

1)主传动的安装调整

首先对减速机底部壳体进行精调整,找正方法如下所示,精度要求是根据制作厂家提供的数据,在精调完后对各传动齿轴进行装配,待输入输出轴装配完毕后则要进行齿咬合检测,即着色和压铅。根据齿咬合的情况来判定是否合格,如果齿咬合不理想则根据具体情况对底部壳体进行微调,直到两项内容均符合要求为止。这是一项极其烦琐的事情。调整时,纵向中心线以输出轴中心为基准,横向中心以两齿中心为基准。

2)精度要求

中心线允许偏差:0.5mm;

标高允许偏差:±0.3mm;

水平度允许偏差:0.05/1000;

齿啮合接触斑点(齿高方向)≥65%;

齿啮合接触斑点(齿长方向)≥70%。

4 设备安装中注意事项

1)注意地脚螺栓埋设位置要符合规范要求,避免造成由于埋设偏差而影响设备安装;

2)由于牌坊的长宽比较大,在制作、运输和安装过程中宜产生变型,应做好工序的防护措施;

3)设备构造复杂,严格安装安装程序进行,避免造成返工。

TG335

A

1674-6708(2010)28-0120-02