大伙房输水工程特长隧洞设计要点

2010-06-12刘永林陈永彰

刘永林,陈永彰

(辽宁省水利水电勘测设计研究院,110006,沈阳)

一、工程概况

大伙房水库输水工程隧洞进口位于辽宁省桓仁满族自治县境内的凤鸣水库,出口在新宾满族自治县境内的苏子河岸。输水隧洞总长85.32 km,进口底板高程229.85 m,出口底板高程194.00 m,纵坡1/2 380,洞线总体走向为NWN50°左右。隧洞施工采用以隧洞掘进机(TBM)施工为主、钻爆法施工为辅的联合作业方法,桩号23+513.68 m之前为钻爆法施工段,之后为TBM施工段。钻爆法施工段采用马蹄形断面,成洞尺寸(R)为3.5 m;TBM施工段采用圆形断面,开挖洞径为8.0 m。模筑混凝土段成洞洞径(D)为 7.1 m,锚喷段成洞洞径(D)为7.8 m。每台TBM施工段控制长度在18~20 km左右,整个洞线共布置施工支洞14条,支洞总长15 405.68 m。

二、主要工程地质条件

主洞室埋深52~600 m,其中埋深小于或等于100 m的洞段长约7 km,100~300 m的洞段长约46.5 km,大于或等于300 m的洞段长约31.5 km。洞线地表大部分地段呈现山高、坡陡、谷深的特点,且植被茂密。隧洞共穿越河流谷地51处,累计总长约10 km,约占整个洞线长度的12%,河床宽一般30~50m。河流大部分为季节性河流。

洞室围岩基本为微风化—新鲜岩体,整体强度一般较高,围岩稳定性总体较好。对洞室围岩稳定性影响较大的主要是断层。在通过本洞线的29条断层中,有5条在洞室部位的埋深小于100 m,有11条在洞室部位的埋深为100~200 m,其余均超过200 m,多数断层埋深较大,且以压扭性的中小型断层为主,其中有5条断层对工程影响较大,即F3、F11、F13、F14、F41均为区内一般断裂中的大型压扭性断层。

各施工区间地质围岩分类情况如下:

桩号 0+000~23+513.68 m段为本工程最大埋深地段,最大埋深约600 m。自进口始依次主要通过五大岩组:中生代白垩系梨树沟组、早元古代混合花岗岩组、上元古界青白口系永宁组、下元古界大石桥组与盖县组、中生代燕山晚期侵入岩组。梨树沟组岩性主要为火山角砾岩与凝灰岩,火山角砾岩单轴抗压强度平均约60 MPa,凝灰岩平均约 30 MPa;永宁组岩性主要为硅质石英砂岩,石英含量均在70%以上,铁质石英砂岩单轴抗压强度平均约90 MPa,硅质石英砂岩平均约120 MPa,为本洞线强度最高的岩石;大石桥组与盖县组岩性主要为大理岩组合,属可溶岩,其单轴抗压强度平均约55 MPa;燕山晚期侵入岩性主要为正长斑岩,其单轴抗压强度平均约54 MPa。

工程区共通过29条断层,本段占13条。工程区内有5条大型压扭性断层,本段就占了4条,即 F3、F11、F13、F14,均由构造角砾岩、压碎岩、断层泥、构造片岩等组成。本段通过的三道河子向斜为一蓄水构造,其核部受 F13、F12-1、F13-2断层的切割,岩体破碎,岩体透水性较强,对洞室围岩的稳定性影响较大,开挖时会有涌水现象发生。且该段通过的石英砂岩地层埋深较大,最大埋深可达600 m,局部有地应力集中现象。因此该段存在围岩不稳定、涌水、岩爆等问题。

桩号23+513.68~85+316.11m段,洞线穿越的地层岩性比较单一,岩石强度大都在30~70 MPa之间,该段的Ⅳ、Ⅴ类围岩所占比例较小。

三、施工方法选择

掘进机施工的最大优点就是快速性。水工隧洞不同于铁路隧道,每个工程的隧洞断面尺寸都不相同,TBM设备重复使用的概率很小,设备投资基本上都摊销在一个工程上。因此,采用TBM施工时必须充分利用其快速性的特点,缩短工期,使工程早日发挥效益。

影响TBM施工速度的外部客观因素主要是地质问题,包括涌水、膨胀岩、岩溶、高石英含量岩石等,因此要尽可能避免在这种地段采用TBM施工。另外,由于受地形条件的限制,有时采用钻爆法施工独头掘进距离很长,工效很低,这时采用TBM就具有很强的竞争性。

本工程前23.5 km隧洞穿越的地层条件复杂,洞室埋深相对较浅,布置施工支洞比较容易,采用钻爆法可以有效地解决石英含量高、溶蚀发育的地层施工难题。后60余km地质条件相对简单,岩石强度为中等至坚硬,比较适合TBM施工,并且受地形条件限制,很难选择到施工支洞以适应钻爆法施工。

通过对钻爆法和TBM法施工的工程造价、适应性、环境影响、施工风险、工期等多方面因素综合分析,确定前23.5 km采用钻爆法施工,后60余km采用TBM施工。共计采用3台TBM,每台施工长度控制在20km左右。

四、TBM施工段的总体布置

1.单机掘进长度的确定

机器的使用寿命取决于其最关键部件的寿命。TBM主轴承从制造到现场安装最快要6~8个月,且费用很高。所以TBM的寿命通常用主轴承的使用寿命来估算。随着机械加工技术的进步,现在主轴承的使用寿命可以达到1.5万~2万h,理论掘进长度可达40多km。

主轴承实际使用时间就是开挖过程中的纯掘进时间。针对每台TBM的掘进长度,分别计算其主轴承实际使用时间。结果见表1。

从表1可以看出,TBM的使用时间仅仅是其理论寿命的1/3~1/4,亦即每台TBM使用寿命的安全系数为3~4。

表1 TBM实际使用时间

2.TBM施工段布置

每台TBM掘进长度控制在20 km左右,施工支洞洞口位置根据地形和地质条件进行布置。#10和#15施工支洞考虑TBM主机和辅助设备的运输,坡度控制在10%以下;其他支洞的坡度将根据连续皮带机的出渣能力进行控制。

3.TBM地下组装及辅助洞室

(1)地下组装洞室

TBM组装洞室由TBM主机安装间、步进洞和始发洞组成,担负着TBM主机、后配套的安装、调试和TBM始发,以及布置主洞连续皮带机和施工材料、人员、TBM配件的有轨转运等任务。

主机安装间主要为TBM主机构件的安装及安装设备和工具提供场地,主要布置TBM组装、材料运输的起吊设备,工具备品备件库房,材料堆放场,机车充电间和风、水、电管路等。其尺寸由设备最大部件尺寸、安装部件的摆放和吊车工作范围来确定。

设置步进洞的目的,就是让先期已经组装好的TBM前部进入步进洞,让出场地继续组装其中部和后部,整机组装完成后进行调试和试运转。步进洞的尺寸根据掘进机的形式确定,同时考虑连续皮带机的皮带仓布置、钻爆法的施工速度等因素。本工程TBM1的步进洞的断面型式采用圆拱斜墙式断面,断面尺寸考虑TBM步进通过时刀盘周边预留125 mm的间隙,初期支护后的步进洞断面尺寸(R)为 4.125 m。

TBM始发洞是为TBM开始掘进提供足够支撑能力的出发场所,洞壁为TBM主机提供支撑力,始发洞的长度至少不能短于刀盘和前支撑靴段的长度。对于始发洞的宽度和高度并无特殊的要求,只需满足TBM前部刀盘安放和撑靴支撑空间以及刀盘与撑靴之间的距离即可。本工程始发洞设计为圆形,TBM支撑靴外缘预留100 mm的空隙,以利掘进时刀盘转动。初期支护后直径为8.25 m。

(2)辅助洞室

一般来说,TBM每天都需要一班来做日常保养维护工作,每掘进5 km需要进行小修,每10 km需要进行中修。TBM中修时,需要一定的场地和起吊设备,这就要求在洞内设扩大洞室。另外,考虑TBM的通风、供水、供电、出渣等系统相关的配套设施,如果不进行转场,按20 km配置这些设施的数量及能力,则比照10 km的用量将增加一倍。因此,在TBM中修期间(20~30 d),同时进行设备转场会节省很多施工费用,并且不占用工程的直线工期。设置中间辅助支洞优点主要有:缩短供电距离,减少电压降;缩短通风距离,减少风量损失,保证通风效果;缩短出渣皮带长度和料物运输距离;分段实施二次模筑混凝土衬砌,加快进度。

五、出渣及通风系统

1.出渣系统

掘进机施工具有连续性的特点,因此其出渣系统要求必须具有连续工作的能力。一般常采用机车出渣和连续皮带机出渣。通过对比分析,本工程选用了连续皮带机出渣,其优点是出渣效率高,污染少,通风费用低,出渣和材料运输两条线,施工干扰小;缺点是一旦出现故障,出渣系统将失去作用,因此检修、维护时间长。随着新技术的应用,连续皮带机出渣系统具有的运距长、运量大、速度快、无污染、TBM利用率高等特点显得尤为突出。

TBM开挖断面面积为50.27 m2,每小时最大进尺按7 m考虑,每小时最大出渣量约为351 m3,皮带机的容渣系数按0.8考虑,最后确定皮带运输机的最大输送能力为800 t/h,皮带宽度914 mm。

2.通风系统

根据采用的连续式皮带机出渣和压入式通风作业方式,考虑洞内施工人员用风、TBM主机后配套集尘器用风以及最小允许风速等,选择其中最大的通风量。风管采用PVC柔性风管,每节长度300 m,每节漏风率按0.2%考虑,进行TBM施工段的通风计算。

本工程采用对旋轴流通风机,功率为110×2kW,风管直径为2.0~2.2m。主风机布置于每个施工段施工支洞口,掘进机后配套上布置1台湿式集尘器。

风机采用对旋方式,可随着掘进长度的变化,调整风机的工作频率。

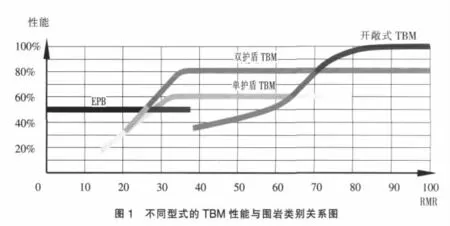

六、TBM选型

影响TBM选型的因素很多,但主要因素是围岩类别,国外曾有文献报道了围岩类别和各种型式掘进机性能的关系。见图1。

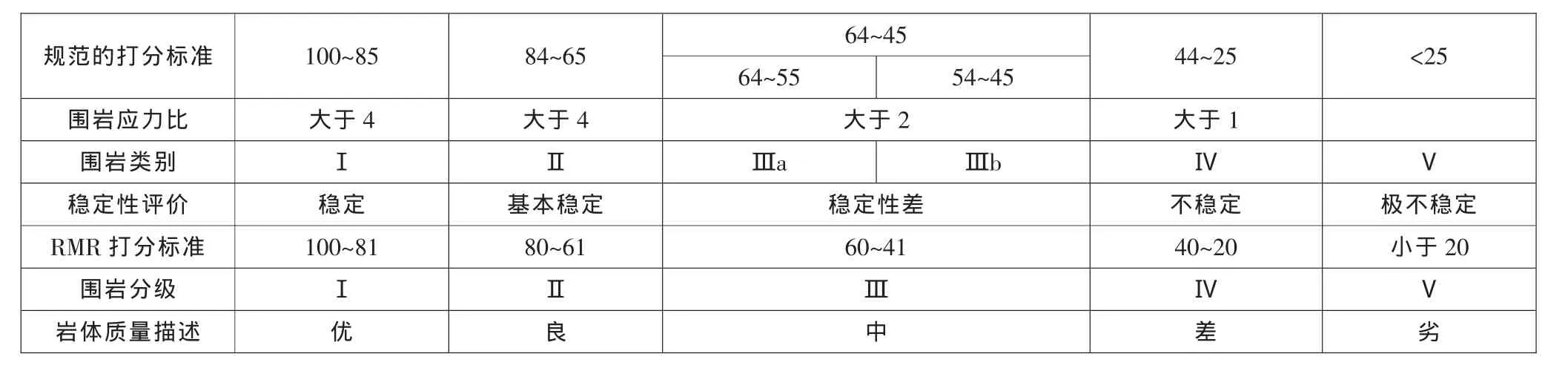

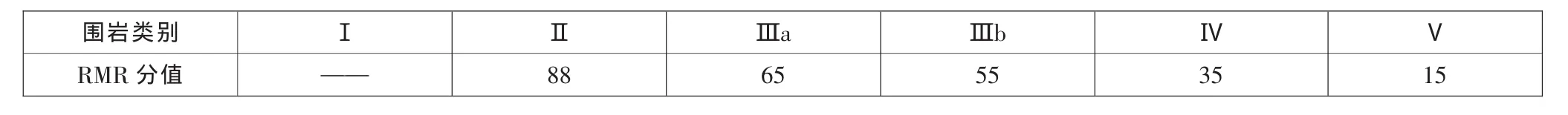

本工程围岩分类标准执行《水利水电工程地质勘察规范》(GB 5028—99)附录P的规定。该分类系统采用综合打分法,以岩石强度、岩体完整性、结构面状态作为基本因素,以地下水、地质构造、结构面方位及地应力作为修正因素,根据综合评分,将围岩分为5类。RMR围岩分类系统则从岩石强度、岩石质量指标、不连续面间距、不连续面条件、地下水、不连续面方向等6个参数对围岩进行打分,也将围岩分为5类。规范的围岩分类与RMR围岩分级对比见表2。

表2 规范的围岩分类与RMR围岩分级对比表

本工程根据地质资料按RMR标准对围岩打分,见表3。

表3 本工程围岩类别与RMR分值对照表

3台TBM按不同类别的围岩长度加权计算RMR分值:TBM1为72.95,TBM2为 70.9,TBM3为 57.4。从国外的TBM选型经验来看,本工程TBM1、TBM2段采用开敞式TBM是比较合适的。TBM3施工段Ⅲ类围岩占掘进长度的78.76%,按照国外的选型经验只能选择双护盾TBM,但是该施工段的地层岩石强度、岩石完整性变化比较均匀,并且没有大的断裂构造,采用锚喷支护就能保证洞室的围岩稳定,选用开敞式TBM施工完全能够满足工程要求。

本工程选用开敞式TBM,为满足快速掘进的需要,配备了两套锚杆钻机和两台混凝土喷射手,螺旋式混凝土泵的容量为20 m3/h,喷射手行程杆长12 m,完全适应实际地质条件,在施工中取得了极大成功。特别是在Ⅲ类围岩掘进中,月进尺超过1 000 m。

七、不良地质条件下TBM施工对策

TBM施工一定要做好地质超前预报工作,要将中长距离超前探测和短距离超前探测结合起来,并根据揭露出的地层情况,对前方的不良地质体作出综合的判断,确定是否采用超前处理的措施。

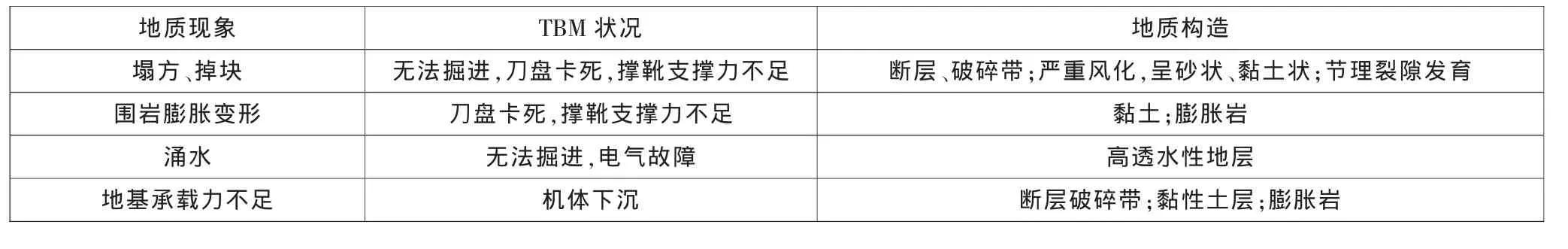

表4 地质条件—TBM状况

影响TBM施工的地质构造主要有黏土质地层、岩石砂化、断层破碎带、节理裂隙密集带等。它们所造成的危害,一是塌方、掉块,二是涌水。TBM施工时不良地质现象出现在洞顶时占大多数,塌方、掉块等多发生在机器的顶部、侧面和掌子面,涌水等易出现在机器的下部和后面。这些不良地质条件会导致TBM不能掘进、刀盘不能回转、撑靴支撑力不足等问题发生。表4列出了不同的地质条件导致的TBM无法工作的对应关系,表5汇总了对不同地质现象的处理手段。

八、结 语

大伙房输水隧洞采用3台开敞式TBM和钻爆法联合施工,充分发挥了两种隧洞施工技术的优点,隧洞已于2009年4月中旬全线顺利贯通。采用开敞式TBM和连续皮带机出渣是解决长隧洞建设的一种非常好的施工方式,中间支洞及地下组装洞室的合理布设是特长隧洞施工方案布置的重点。

[1]Jack de la Vergne.Tunnels and Shafts in Rock[M].McIntosh Engineering.2003.

[2]U.S.Army Corps of Engineers[M].Hard Rock Miner's Handbook,1997.

[3]Amund Bruland.Hard rock tunnel boring Advance Rate and Cutter Wear[M].1998.

[4]日本トンネル技術協会.TBMハンドブツク[M].2000.