华能玉环电厂4×1000 MW机组3年运行的实践探索

2010-06-07柯文石

柯文石,张 峰

(华能玉环电厂,浙江省台州市,317604)

1 概述

华能玉环电厂自2006年底首台机组投产至今,机组运行状态已进入稳定期。目前,华能玉环电厂累计发电450多亿kW·h,实现了机组安全运行记录不断刷新和厂用电率、供电煤耗连续下降的目标,在为地方经济发展和环境保护做出突出贡献的同时,企业效益也取得了长足的进步。在此期间,通过努力学习和消化超超临界机组发电技术,提高检修、运行水平,3年来在超超临界机组的安全、经济运行方面进行了积极有效的实践探索,现介绍如下。

2 辅机运行可靠性的提高

2.1 循环水泵振动问题的分析及处理

华能玉环电厂一、二期8台循环水泵均由德国KSB公司制造,型号为SEZA26-165,单泵流量约为58000 m3/h,设计为单机2泵运行方式。一期4台循环水泵安装完成后,1A、1B、2A泵在投入运行不到1年的时间里分别于2006年11月29日、2007年7月5日、2007年8月25日相继因振动大被迫停运。

对故障循环泵解体检查发现,3台泵下轴承室均已松动,其法兰和连接螺栓均存在严重的被腐蚀问题。经过分析,认为其主要原因是下轴承室连接螺栓以及连接法兰面受海水腐蚀后强度降低,从而引起松脱。KSB公司与玉环电厂签定的合同技术协议中说明了循环水泵组采用双相不锈钢材质,并保证该材料能够抵抗间隙腐蚀,不需要阴极保护系统,但从现场实际情况来看,法兰结合面和螺栓处的间隙腐蚀相当严重。

为解决此问题,玉环电厂提出了改造方案,并与KSB公司沟通后,对原设计进行了修改,将所有泵的下轴承室采取焊接的方式进行加固,并制定了保护循环水泵的运行启停措施,减小机组启停对泵的扰动。从2008年1月12日开始实施至今,玉环电厂已先后完成了8台循环泵泵下轴承室的焊接加固,目前各泵运行状态良好。该改造的实施彻底根除了因设计和材质原因造成循环泵组损坏的可能,提高了循环泵运行的经济性和可靠性。

2.2 凝结水泵振动问题的分析及处理

玉环电厂4台机组均采用英国苏尔寿公司的BDC 500-510/D+3S型凝结水泵,设计为单机2泵,一运一备运行方式。自投运以来,4台机组的B凝结水泵比A凝结水泵振动大,并且超出规定值。在问题发生初期,曾邀请苏尔寿英国专家到现场解决此问题。专家经过现场数据采集和研究后,要求在电机与泵的连接法兰之间增加减震垫,同时在泵座四角分别增加支撑杆以降低振动。实施后,凝结水泵振动有所降低,但并未从根本上解决振动大的问题。在解体2B凝结水泵检修时发现,由于振动超标,已造成导向石墨轴承磨损量加大,相比正常运行的凝结水泵轴承磨损量高出3倍;同时,振动超标还造成了凝结水泵吸入叶轮产生裂纹,严重影响凝结水泵的正常运行。

经过对比全厂机组凝结水泵的运行情况,发现4台机组均是B凝结水泵的振动比A凝结水泵大1倍以上。4台机组A、B凝结水泵设备结构相同,最大的区别就是出口管路的布置。受现场条件的限制,4台机组B凝结水泵出口管弯头都比A凝结水泵多1个,另外,B凝结水泵出口管弯头之间几乎没有直管。分析认为出口管路因弯头多而产生的应力会使凝结水泵振动增大,凝结水泵出口管路布置不合理是造成4台机组B凝结水泵振动超标的根源。

为解决这一问题,与设计院进行了沟通,提出了更改出口管布置的方案,减少B凝结水泵出口管路的弯头数量,并尽可能增加直管段的长度。在3号机组检修期间实施了改造方案,改造后3B凝结水泵振动由原来的0.07 mm/s降至0.035 mm/s,3A凝结水泵振动由原来的0.032 mm/s降至0.014 mm/s。2台泵振动均下降50%以上,且振动值达到要求。

玉环电厂现已将此整改措施逐步推广至其他3台机组,以确保凝泵能安全、稳定、长周期运行。通过该项目的实施,每台泵可挽回直接经济损失115万元以上。

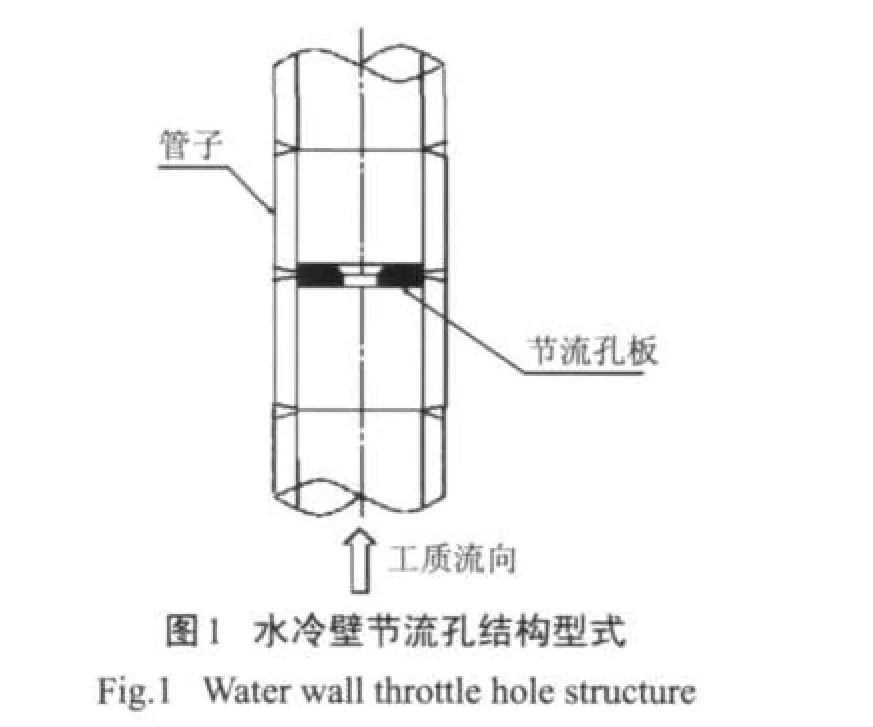

3 水冷壁节流孔堵塞问题的分析及处理

玉环电厂采用哈尔滨锅炉厂引进三菱技术制造的超超临界变压运行直流锅炉。锅炉采用三菱开发的内螺纹垂直管圈膜式水冷壁,如图1所示。水冷壁由SA-213 T12内螺纹管焊成,结构简单、便于安装,启动或负荷变化时热应力较小,有较好的正向流动特性,能在各种工况下保证水动力的稳定性,且阻力比普通水冷壁少1/3。设计中为控制调节水冷壁入口流量,在水冷壁集箱出口管接头上安装了节流孔圈。直径为7~14 mm。实际运行中,这种在水冷壁集箱的出口管接头上加装节流孔圈的设计方式在有效控制调节水冷壁入口流量,给检查、检修带来方便的同时,也带来了一些负面的影响。

在基建和投产初期,由于设备制造和现场施工的原因,锅炉水系统内不可避免会留有部分异物,由于水冷壁集箱的出口管接头上加装了节流孔圈,运行中进入水壁集箱的异物会被拦在水冷壁集箱内而无法排出;节流孔圈在工厂加工和现场施工过程中也常会出现孔径与设计不符的现象。这2个问题会使水冷壁冷却不足而温度偏高,甚至因异物堵塞而爆管。为解决这一问题,采取了停炉后带压放水的措施,尽可能将异物冲刷带走;锅炉冷却后割开水冷壁下集箱手孔,用高压除盐水冲洗,机械清理异物等方法进行清洗。同时,在水冷壁上加装温度测点,提前发现水冷壁温度偏高的现象,避免爆管的发生。随着机组运行时间数的增加,基建遗留问题逐渐清理干净,异物堵塞引起水冷壁温高的问题不再发生。

锅炉运行小时数增加后,此种结构又带来新的问题。机组并网正常运行2400 h后,水冷壁温度逐渐升高,随着锅炉运行小时的增加,水冷壁温度升高的问题越来越严重。停炉检查发现,所有温度高的水冷壁对应的节流孔圈上逆水流方向都有呈毛刺状的物质积存,严重时将节流孔圈堵塞80%以上,如图2所示。对堵塞物进行分析,其主要成分为Fe3O4。经过汽水监督发现,给水中铁离子含量在2~3 μg/L之间,而蒸汽中铁离子含量大部分时间在1 μg/L左右,这说明在水到蒸汽状态改变过程中,铁离子会以氧化物的状态沉积在水冷壁内部。分析认为,这种水冷壁节流孔圈“结垢”的现象主要是因为节流孔圈前后压力变化大,在此处出现局部浓缩现象,造成铁氧化物的集中沉积。

对节流孔圈采用局部化学清洗的方法进行处理,并通过对省煤器及水冷壁集箱进行内窥镜检查、节流孔圈射线检测、割管清除“结垢”物等方法,达到清理和减少氧化铁沉积的目的,成效显著。为从源头上避免铁氧化物的沉积,下一步将积极开展联合水处理方式的相关准备工作。

4 主汽、热段小接管 TT9911//TT9922运行后Ⅳ型裂纹问题的分析及处理

玉环电厂锅炉主蒸汽温度和压力分别为605℃、27.56 MPa,使用了如T/P91、T/P92、T/P122等含9%~12%Cr的铁素体耐热钢新材料。在3年的运行中,曾发生主蒸汽管道上小接管焊缝开裂泄漏的问题,对锅炉安全运行带来不利影响。

2009年4月,3号锅炉A侧主蒸汽管道71 m处的右侧取样管泄漏,取样管接管座所用材料为T91。对泄漏的部位进行分析,裂纹距离焊接熔合线为2~4 mm,走向与熔合线平行,长度约为41 mm;焊缝两侧管子均未发生明显塑性变形及胀粗。金相分析裂纹位于焊接热影响区的不完全相变区,裂纹周围有密集的蠕变小裂纹及蠕变空洞,性质是典型的IV型蠕变裂纹。对取样管系的应力计算显示,取样管由于热胀冷缩和其他位移受约束而产生的二次应力超限,最大二次应力出现在连接大小头的焊缝处。

分析发生IV型开裂早期失效的重要诱因是主汽管系在启、停或变负荷工况运行过程中会上、下膨胀,幅度可能达10 cm以上,对焊口产生应力。从该部位的泄漏情况来看,主汽管系受拉应力作用,导致在应力集中和焊接接头薄弱处的焊缝熔合线附近出现裂纹并扩展。

为提高机组运行的可靠性,主要采取增加管系柔性支吊架布置、优化调整支吊架位置、降低取样管二次应力等措施,并改善运行条件,加强运行控制,减轻蠕变损伤,同时积极优化检测工艺,探索裂纹萌发的早期检测发现。

5 汽轮机轴封间隙较小问题的分析及处理

西门子的百万千瓦超超临界汽轮机轴封间隙较小,热态停机后需要的轴封蒸汽温度为300℃,而设计的轴封供汽仅辅汽1路,供汽温度最高只能达到300℃,无法提供温度更高的轴封汽源。投产初期,在机组热态停机4 h后,多次出现汽轮机高压缸两侧轴承振动上升、盘车转速下降的现象,威胁机组的安全运行。

经分析研究,排除了机组润滑油系统的问题,上述问题的主要原因是机组热态停机后,轴封供汽温度仅为300℃,而高压转子温度在500℃以上,由于汽轮机高压缸疏水的抽吸作用,高压缸内呈现真空状态,轴封供汽会漏入高压缸。由于漏入的这部分蒸汽量不大,对转子冷却比较明显,但汽缸却得不到冷却,转子和汽缸在轴封处温差加大。由于高压缸汽封间隙很小而产生碰磨,造成1号、2号瓦轴振增大。

为保证热态停机后盘车装置的正常运行,经过研究,采取了修改运行规程的措施,规定在热态停机最多4 h后要停运汽轮机真空、轴封系统,防止冷空气继续被吸入高压缸;在轴封未停运期间严格控制轴封进汽温度与汽轮机缸温相匹配。对问题进行了分析处理,没有再发生汽轮机盘车转速下降的现象。

6 灰渣系统煤种适应性差问题的分析及处理

6.1 输灰系统增容改造

电厂干式输灰系统设计裕量偏小,不能适应煤种变化的需要。投产初期,来煤质量低、灰量大,经常出现输灰系统堵塞、电除尘灰斗料位高等问题。通过分析总结,对3号机组输灰系统进行了改造,一、二电场每个输灰管路由6个仓泵改为3个仓泵,输灰能力加倍,同时3号、4号机组各增加2台高压输灰空压机,以保证输灰母管压力;优化配煤方案,控制煤质的加权灰分在合理范围内,以减小锅炉的产灰量;精心调整各个仓泵的落料时间,严密监视各输灰管路的输灰曲线变化情况,防止堵灰,最大限度地发挥飞灰系统的输送能力,彻底解决了煤质差时输灰困难、影响机组负荷的问题。

6.2 捞渣机改造

玉环电厂投产以后,负荷高、渣量大时捞渣机的安全稳定运行时常困扰着电厂,曾经发生捞渣机浸水轮卡涩、链条张紧力过大而被迫停炉的事件。经过对损坏的浸水轮解体检查发现,捞渣机浸水轮卡涩是由于原设计的油封不能防止含渣的水侵入轴承而导致损坏。经研究,采取了给捞渣机浸水轮加装水封,利用清洁的工业水防止渣水侵入轴承的方法;同时采取了优化捞渣机的联锁保护、加强捞渣机的运行巡检、避免链条刮板返渣等措施,消除了因炉底渣系统故障影响锅炉安全运行的不利因素。

7 电气系统问题的分析及处理

7.1 消除厂用电系统存在的隐患

大容量机组的电气系统结构复杂,其对机组和电网的可靠运行起到重要作用。开展了很多提高电气设备可靠性的工作:将设计容量不足的发电机出口PT进口高压熔丝更换为容量更大的国产高压熔丝,解决了发电机出口PT熔丝频繁熔断的问题;分析法国进口柴油发电机频繁出现空载启动不成功的原因,更换启动蓄电池组,并改造逻辑,从根本上解决了柴油发电机空载试验不易成功的问题;进行计算校核,将2段水油灰母线负荷串联倒换改为并联倒换,实现了水油灰母线负荷不停电倒换,大大缩短了操作时间;将同一工艺流程系统设备的动力和控制电源接至同一母线上,避免了1条母线故障造成系统设备全部跳闸事件的发生;更换防污性能更好的绝缘子,同时加强机组检修时绝缘子的清洗,及时更换零值瓷瓶,大大减少了海滨盐雾对绝缘子的影响,减少了闪络放电现象的发生;加装非线性消谐电阻器,更换铁芯饱和特性好的PT,并在母线上加装电容器组,改变系统参数,避开谐振区域,防止长距离送电的母线产生铁磁谐振。

7.2 缩短厂用电保护级差

随着火电机组容量的不断增大、6 kV厂用电接线的复杂,缩短厂用电保护级差,提高厂用电保护动作速度对保证设备安全及机组可靠运行尤显重要。通过开发西门子厂用电综合保护中的“反向闭锁功能”,实现了厂用电的快速母线保护,大大缩短了厂用电保护的级差,且快速母线保护动作时间的整定无需多级配合,突破了以往6 kV电源进线主保护时间级差需与下一级甚至多级保护配合,造成整定时间过长的局限。快速母线保护在玉环电厂的实现与应用,将部分6 kV电源进线的动作时间由2 s缩短到0.2 s,大大提高了设备运行的可靠性。

8 机组一次调频性能的研究

本汽轮机原设计为纯滑压运行方式,在提高机组经济性的同时,在一定程度上降低了一次调频性能。

为满足电网一次调频的要求,在不降低机组经济性的同时,认真分析机组调节的实际情况,经过大量的试验,对百万千瓦超超临界机组的一次调频控制回路不断进行优化:在给水调节回路里增加对一次调频的快速响应控制,提高机组负荷响应速度;在一次调频动作时,用短时快速提高一次风机母管压力的方法,提高一次风系统输送煤粉的能力,同时瞬间减少抽汽流量(利用减少凝结水流量来实现)以提高机组负荷;通过降低负荷─压力曲线的方法将调门的开度抬高,减少机组节流损失。通过这些协调控制系统的优化,在充分利用机组节能效果的同时又保证了机组的自动发电控制和一次调频速率。目前,几台机组的一次调频效果均大大优于全省的平均水平,同比还可降低煤耗0.4~0.9 g/(kW·h)。

9 机组投运初期邻机辅汽系统不能备用问题的分析及处理

玉环电厂4台机组连续建设,其辅汽系统母管总长度超过1 km,设计正常运行时依靠自动疏水器排除系统凝结水,保持母管温度。机组投运初期,因辅汽母管较长,各机组辅汽系统独立运行,正常运行时单台机组辅汽用量低,仅仅依靠疏水器无法满足保持母管蒸汽温度的要求,曾经出现过运行中的给水泵小汽轮机进汽温度偏低,热态机组停运后供轴封汽源温度低等问题,影响了机组的正常运行。

为此,制定了专项措施来防止这一问题的出现:正常运行时,4台机组辅汽母管联络运行,选1台机组4段抽汽供给全厂辅汽用户,根据机组轴封供汽温度的变化切换供汽机组,利用4台机组的工作汽流使辅汽母管处于暖管状态,避免了某一段蒸汽长时间停滞带来的蒸汽温度偏低的问题;同时加强辅汽系统的疏水器的维护。由于方法有效,实施后没有再出现辅汽温度偏低的问题,为确定大规模电厂全厂辅汽系统的运行方式提供了新的思路。

10 3号机组汽轮机振动偏大问题的分析及处理措施

华能玉环电厂3号机组运行中轴系振动偏大,属基建遗留问题,投产初期主汽轮机3号瓦振动最高曾达9.3 mm/s(报警值9.1 mm/s,跳闸值11.8 mm/s),严重威胁机组的安全运行。

电厂积极组织多方专家认真分析,采取机组轴系重新找中心、转子配重等检修措施,努力消除造成机组振动的内因。通过摸索调整各项运行参数,观察主、再热汽温,主机润滑油温,负荷,机组真空等参数对振动的影响,发现凝汽器真空对振动影响最大,采取了冬季环境温度低时适当降低机组真空、调整凝汽器真空泵的运行方式等措施,将汽轮机振动控制在6 mm/s以下的合格范围内。

11 结论

在华能玉环电厂3年的运行实践中,针对上述运行过程中的问题,立足现场分析,创新解决方法,机组的经济性和可靠性得以不断提高,为我国1000 MW超超临界机组的运行和管理提供了很好的参考。

12 参考文献

[1]柯文石.华能玉环电厂1000 MW超超临界机组建设的探讨与实践[J].电力建设,2005,26(6):1-5.

[2]陈建生,任一峰.1000 MW超临界机组辅机特点[J].上海电力,2005,18(4):369-373.

[3]张学超,徐晓钟.玉环电厂1000 MW机组调试阶段典型事例分析[J].电力建设,2007,28(10):76-77,79.

[4]华洪西门子1000 MW超超临界汽轮机的技术特点[J].上海电力,2007,22(2):1659-1663.

[5]赵彦芬.T91钢再热器管高温蒸汽氧化机理的研究[C].超超临界火电机组技术协作网第一届年会,中国电机工程学会,2005:274-279.

[6]莫耀伟.1000 MW超超临界燃煤机组锅炉爆管原因分析[J].华东电力,2008,36(2):16-21.

[7]高玮华能玉环电厂1000 MW超超临界机组除灰渣系统[J].电力建设,2008,29(2):48-51.

[8]王士博.1000 MW机组厂用电系统的设计特点[J].华电技术,2008,30(5):55-59.

[9]雷友坤.华能玉环电厂1000 MW超超临界机组电气系统介绍[J].电力建设,2007,28(11):82-84,91.

[10]赵民.捞渣机综合治理及设备精细化管理应用[J].电力科学与工程,2008,24(7):1-7.