基于设计空间探索的型线自动优化

2010-06-07许劲松杨小玉

梁 军,许劲松,谢 杰,杨小玉

(1上海交通大学船舶海洋与建筑工程学院,海洋工程国家重点实验室,上海 200030;2上海冯卡门计算机科技有限公司,上海 200235)

基于设计空间探索的型线自动优化

梁 军1,许劲松1,谢 杰1,杨小玉2

(1上海交通大学船舶海洋与建筑工程学院,海洋工程国家重点实验室,上海 200030;2上海冯卡门计算机科技有限公司,上海 200235)

船舶型线优化是改善船舶阻力性能、提高运行经济性的关键环节。文中将型线修改、阻力CFD模拟、设计空间探索优化等流程整合在一起,创建了一个型线“自动优化”的平台。在该平台上实现了对美国海军水面作战中心(Naval Surface Warfare Center)潜艇模型DTRC Model 5470艏部型线的自动优化,得出了一个阻力性能最优的艏部型线方案。经过模型拖曳试验验证,证明了该种“自动优化”方案的可行性与有效性。

自动优化;船舶型线;阻力性能

1 引 言

船舶阻力性能是影响船舶运行经济性的重要因素,通过对船舶线型的优化可以大幅提高船舶的节能性,对世界海运业的健康发展具有举足轻重的作用[1]。

传统的型线优化设计大多按照经验修改、CFD模拟计算、性能评价的步骤重复计算多个方案,然后在这些方案中进行选择。在美国一项三体船阻力性能优化的课题研究中[2],对外船体与中心船体的纵向位置和横向间距的多种组合进行了消波效果探讨,共完成了48 678个组合方案的CFD计算,从中选择确定了最佳设计方案。这种优化过程可称为“手工优化”[3]。

“手工优化”方法虽然已大量应用,但无法突破其内在的局限性。第一、需要多次手动修改原始线型方案,反复手工设置基本一致的CFD模拟,然后对计算所得结果进行比较。重复性的人工干预过程耗费了大量的资源,也造成了计算机的间断性工作,无法大幅提高优化工作效率。第二、“手工优化”所获得的优化方案局限于设计者的经验,常常只能在一定程度上改进阻力性能,而不能保证获得全设计空间中的最优值。这种优化设计本质上只是方案改进,而不是真正意义上的最优设计。

为克服“手工优化”的不足,人们一直在探索将CFD模拟与自动优化方法相结合的“自动优化”平台[3-6],期望达成下列目标:第一、充分利用计算机做重复有序性工作的优越能力,在多种软件信息交流的基础上,将整个设计优化过程集成为一个自动流程,从而达到节省资源、提高效率的目标;第二、基于最优理论,综合考虑各约束条件,对设计空间进行深入而全面的探索,以获得全设计空间中的最优方案。

本研究将型线修改、阻力CFD模拟、设计空间探索优化等流程整合在一起,利用OPTIMUS 5.2将GAMBIT2.3.16及FLUENT6.3.26中的计算过程集成起来,创建了一个“自动优化”的平台。在该平台上实现了对美国海军水面作战中心(Naval Surface Warfare Center)潜艇模型DTRC Model 5470[7-8]艏部型线的自动优化,得出了一个阻力性能最优的艏部型线方案。经过模型拖曳试验验证,证明了该种“自动优化”方案的可行性与有效性。

2 型线“自动优化”方法

2.1 基于FLUENT的潜艇阻力CFD计算

本研究以潜艇模型DTRC Model 5470为案例[7-8],计算模型缩尺比为1:50,模型总长2.178m,计算模型外形见图1。

计算采用无量纲化的RANS方程作为控制方程,张量形式表达为:

图1 潜艇模型DTRC Model 5470Fig.1 Submarine model DTRC Model 5470

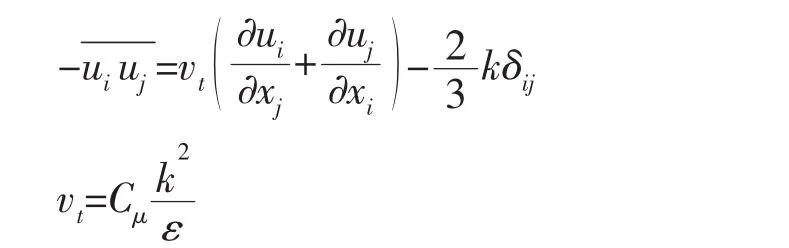

其中,ρ为流体的密度,υ为流体的运动粘性系数,Fi为外力项,ui为平均速度,p为平均压力,ui′为速度脉动量。雷诺应力项借助湍流模型表达以实现方程的封闭:

其中,δij是Kronecker符号,vt为紊动粘性系数,Cμ是常数;k为紊动能及其耗散率为ε。

湍流模式采用RNG k-ε两方程模型,通过在大尺度运动和修正后的粘度体现小尺度的影响,使小尺度运动有系统地从控制方程中去除,可以更好地处理高应变率及流线弯曲程度较大的流动模拟,

其中,Gk是由层流速度梯度而产生的湍流动能,Gb是由浮力而产生的湍流动能,YM是在可压缩湍流中因过渡的扩散产生的波动,C1ε=1.42,C2ε=1.68是常量,αk和αε分别是k方程和ε方程的湍流Prandtl数,Sk和Sε可由用户定义为0。

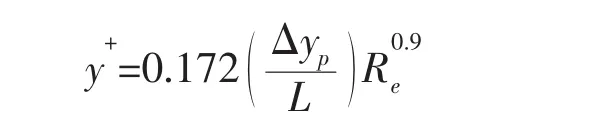

在GAMBIT2.3.16中生成三维非结构化网格。相对于结构化网格,非结构化网格的适应能力强,局部加密也比较容易。在梯度大的地方,网格必须保证足够细密。为了有效而接近实际的壁面模拟,要求合理布置边界层区域内的网格[9]。定义量纲一的量y+=uτΔyp/ν,其中Δyp为第一层网格结点离开壁面的距离,可由下式进行估算:

较好的网格划分应使y+在30到500之间,而且边界层内有足够的网格数。本案例计算中,Re=4.8×106(以潜艇长为特征长度),y+≈33.05。计算流场区域设定为高7m,半径为2m的半圆柱体,潜艇首部离来流入口约一个艇长。为了减少网格数目并降低计算量,在潜艇外划分一个长3m、半径0.5m的小半圆柱区域,使网格总数控制在380万左右。计算区域对称面网格如图 2所示。

本案例计算采用定常计算方法,边界条件设定如下:

●速度入口:潜艇艏部向前2m,x方向来流速度大小为航速,y和z方向为零;

●壁面:潜艇外表面;

●压力出口:潜艇艉部向后约两个艇长,设定相对参考压力点的流体静压值;

●对称面:垂直于对称面的速度分量为0,平行于对称面的速度分量的法向导数为0;

●外场:距潜艇表面约为2m,速度为未受到扰动的主流区速度。

2.2 基于OPTIMUS的优化方法

由于目前应用较多的“手工优化”方法主要根据模拟计算结果进行经验修正,所获得的优化结果能够优于原型方案但无法保证最优。最优解的获得必须建立在全设计空间探索的基础上,一般包括试验设计、响应面模拟、最优点搜索等若干步骤。

试验设计DOE(Design Of Experiment)的目的是对数值或物理试验进行科学合理的安排,以较少的试验次数获得较多的设计空间信息,达到设计空间探索的最佳效果。一个科学而完善的试验设计,能够合理地安排各种试验因素,有效地分析试验数据,从而使用较少的资源最大限度地获得丰富而可靠的资料。试验设计学科由费希尔在农业试验研究中创立,运用均方差排列的拉丁方和方差分析原理解决了长期存在的实验条件不均衡问题。二战以后试验设计已经成为不同领域各类试验的通用技术[10]。

在OPTIMUS中包含有近二十种试验设计方法,如全因子(Full Factorial)、拉丁超立方体(Latin Hypercube)、随机法(Random)、部分因子(Fractional Factorial)等。本次设计选用拉丁超立方体作为DOE方法,是一种“充满空间”(space filling)的试验设计方法。依据此方法进行若干数值模拟试验,可获得设计空间中数目与位置确定的一系列设计点,在此基础上可以进行目标变量与控制变量的相关性分析等后处理,并且能够以回归方法建立控制变量与目标变量之间的函数关系,即响应面模型。

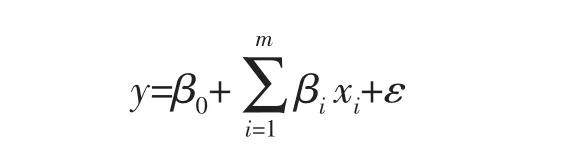

响应面模型RSM(Response Surface Model)反映了目标变量(因变量)与多个控制变量(自变量)间的函数关系。由于这种函数关系一般是曲线或曲面的关系,因而称为响应面模型RSM。由于响应面模型必须根据系列试验数据回归得到,回归分析的优劣程度直接决定了响应面模型的精确性。回归分析的过程一般可分为两个阶段,第一阶段的主要目的是确定当前的设计点或试验点是否接近响应面的最优(最大或最小)位置。当试验点远离响应面的最优位置时,可使用如下的一阶模型(first-order model)去逼近:

图2 非结构化网格Fig.2 Non-Structure mesh

其中βi表示xi的斜率或线性效应。当试验区域接近响应面的最优区域或者位于最优区域中时,可以开始第二阶段的设计,目的就是获得响应面在最优值周围的一个精确逼近并且识别出最优设计点。这时常采用如下的二阶模型(Second-order model)来逼近[11]:

OPTIMUS为RSM响应面模拟提供了一系列的数学近似方法,如线性插值(Interpolation)、泰勒法(Taylor)等。在合适的数据量基础上,使用Taylor法能得到近似程度相当不错的响应面模型。而数据比较少时,可采用线性插值建立响应面模型。本次案例计算采用线性插值方法中的Kriging函数法[11]。

在生成的RSM响应面模型上进行最优点搜索,通常需要包括以下设定:设计目标(最大或最小)、约束条件、以及最优算法的选择。通过OPTIMUS能够方便地给模型添加数学约束、确定设计目标,并提供了一系列的最优点搜索算法,如梯度算法、序列二次规划算法(Sequential Quadratic)等局部搜索算法,以及自适应遗传算法(Self-Adaptive Evolution)、模拟退火算法等全局搜索算法。本次案例优化采用自适应遗传算法,是演化算法的一个分支[13]。

2.3 “自动优化”过程集成

过程集成是将某个系统中各个独立的流程单元通过良好的数据交换接口彼此连接,并按照整个系统的运行顺序整合起来,形成一个完整的流程集成平台。随着计算机应用技术的提高,过程集成方法逐步渗透到了多种领域,尤其是设计制造领域,可以实现产品设计生产的高度自动化,达到节省资源、提高效率的目的。如波音公司将CAD建模、CFD性能模拟等过程集成,实现了设计、分析、加工和检测的一体化,成功完成了波音777客机的设计生产,成为过程集成方法的应用典范。

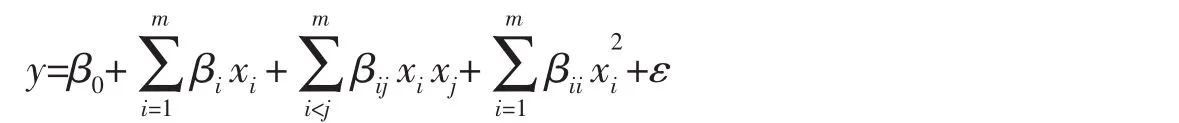

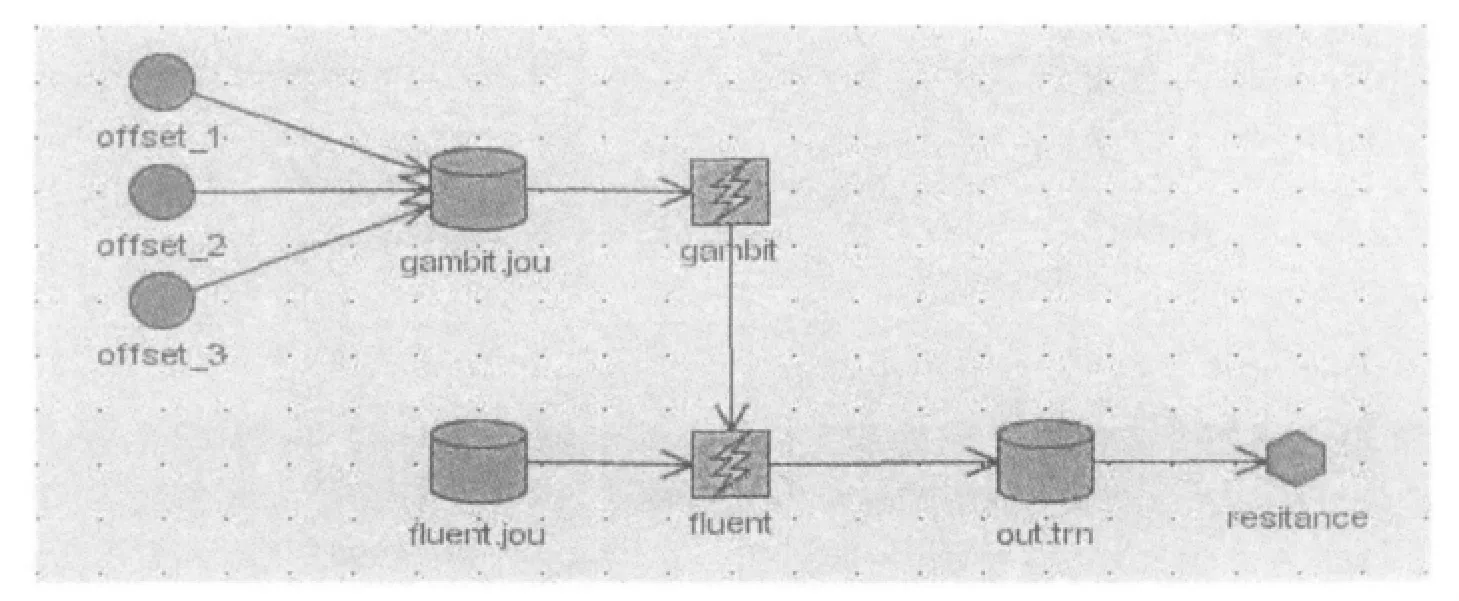

本次案例研究将潜艇型线修改、阻力CFD模拟、设计空间探索优化等流程整合在一起,利用OPTIMUS 5.2将GAMBIT2.3.16及FLUENT6.3.26中的计算过程集成起来,创建了一个“自动优化”的平台。具体流程控制过程为:在GAMBIT中生成潜艇几何模型,并定义型线修改的控制变量;在GAMBIT中生成计算模型并进行网格划分,导出mesh文件至FLUENT;在FLUENT中进行模拟计算,获得阻力计算结果;在OPTIMUS中设置优化流程,根据试验设计DOE结果改变型线控制变量,输入GAMBIT;在GAMBIT中按照新的控制变量重新生成模型,重复上述流程,直至获取DOE要求的足够的数值试验结果;在OPTIMUS中建立RSM响应面模型,完成最优方案搜索。完整的流程结构如图3所示。

为了在OPTIMUS中实现上述流程,必须建立如图4所示的过程集成平台,包含下列流程单元:

●控制变量:通过该变量的数值变化实现潜艇型线和几何模型的变化。可在GAMBIT命令记录文件gambit.jou中进行变量设置,达到自动修改的目的。在本次案例计算中,选取了潜艇子午线首部三个点的位置偏移量作为控制变量,可以控制首部型线修改;

图3 流程结构图Fig.3 Flow of the procedures

●输入文件gambit.jou,fluent.jou:gambit.jou为GAMBIT命令记录文件,按照该文件运行可使GAM-BIT自动重复几何模型生成、网格划分、网格文件输出的过程。fluent.jou为FLUENT命令记录文件,按照该文件运行可使FLUENT自动重复读入网格文件、边界条件设定、完成模拟计算、输出计算结果、保存case和data文件的过程;

●求解器FLUENT,GAMBIT:两个求解器代表的是安装在Linux服务器上的GAMBIT和FLUENT程序。OPTIMUS中通过添加远程调用命令(rsh)来实现远端服务器上的两个程序的调用运行。GAMBIT以gambit.jou为输入,输出网格文件marin.msh;FLUENT以fluent.jou为输入,读入网格文件marin.msh后输出结果文件out.trn。两个求解器都包含有OPTIMUS自带的等待命令,以保证输出文件的正常生成和流程的连贯执行。另外,为不使自动迭代过程中不同数值试验生成的多个msh、cas、dat文件发生冲突,使用dos下的del命令将每一次执行所生成的结果文件删除,同时OPTIMUS将自动进行读取和保存数值试验结果。

●输出文件out.trn:out.trn中包含FLUENT计算结果。由于out.trn格式固定,OPTIMUS可通过位置匹配将目标变量值和约束变量值抽取出来。

●输出变量:OPTIMUS按照固定抽取规则从out.trn中获得输出变量,包括目标变量和约束变量。本次案例计算中抽取潜艇阻力(resistance)作为目标变量。

图4 OPTIMUS过程集成流程图Fig.4 Integrated procedures in OPTIMUS

在过程集成完成后,将控制变量的值设为零,完成一次试运行,测试流程的正确性以及模拟计算的准确性,这个过程在OPTIMUS中称为Nominal,是一个流程调试过程。在本案例优化中,以DTRC Model 5470潜艇原型的模拟计算作为流程调试Nominal依据,通过模型拖曳试验进行验证。

3 案例优化结果

3.1 案例原型模拟结果与验证

DTRC Model 5470潜艇原型的模拟计算在小型计算服务器上完成,一个速度计算需要完成迭代过程1 000次,6核CPU并行计算约4小时可以收敛。

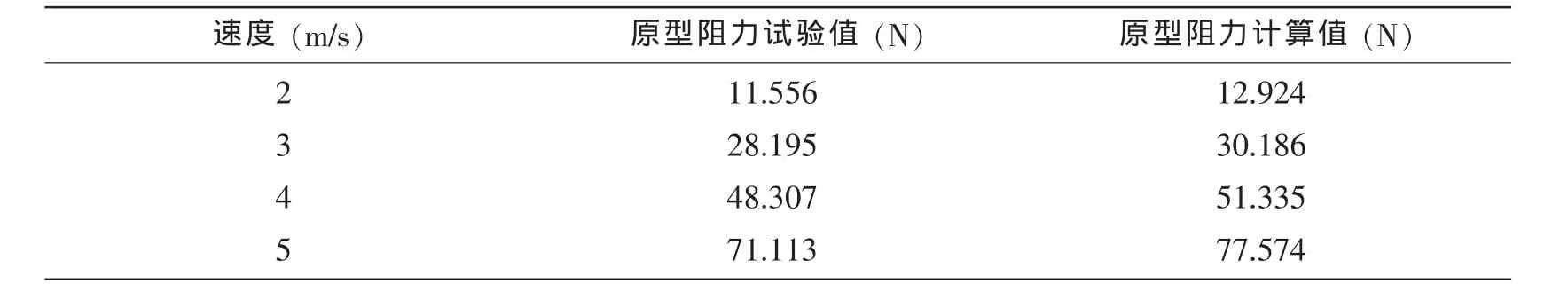

原型模拟共计算了4个速度的阻力值,同时在上海交通大学船模拖曳水池完成了同尺度模型的拖曳试验(见图 5)。模拟计算与拖曳试验的对比结果列于表1,数据吻合度较高,模拟算法的准确性能够满足“自动优化”的要求。

图5 潜艇原型拖曳试验Fig.5 Model test of original hull

表1 原型潜艇阻力计算值与试验值比较Tab.1 Comparison of computational and experimental resistance results

3.2 自动优化结果

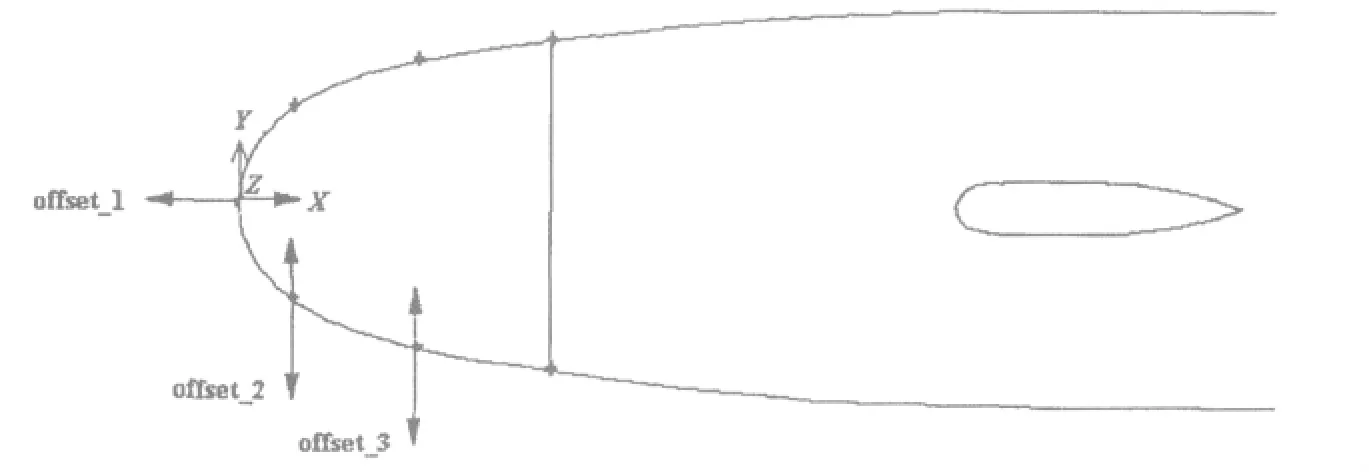

在本次案例优化中设定了如图6所示的3个控制变量:第一个控制变量offset_1为潜艇前端顶点x=0在x方向的偏移量,变动范围为-0.1~0.01m;第二个控制变量offset_2为子午线上点x=0.035m沿y方向的偏移量,变动范围为±0.02~±0.015m;第三个控制变量offset_3为子午线上点x=0.115m沿y方向的偏移量,变动范围为±0.02~±0.015m。

图6 控制变量Fig.6 Control variables

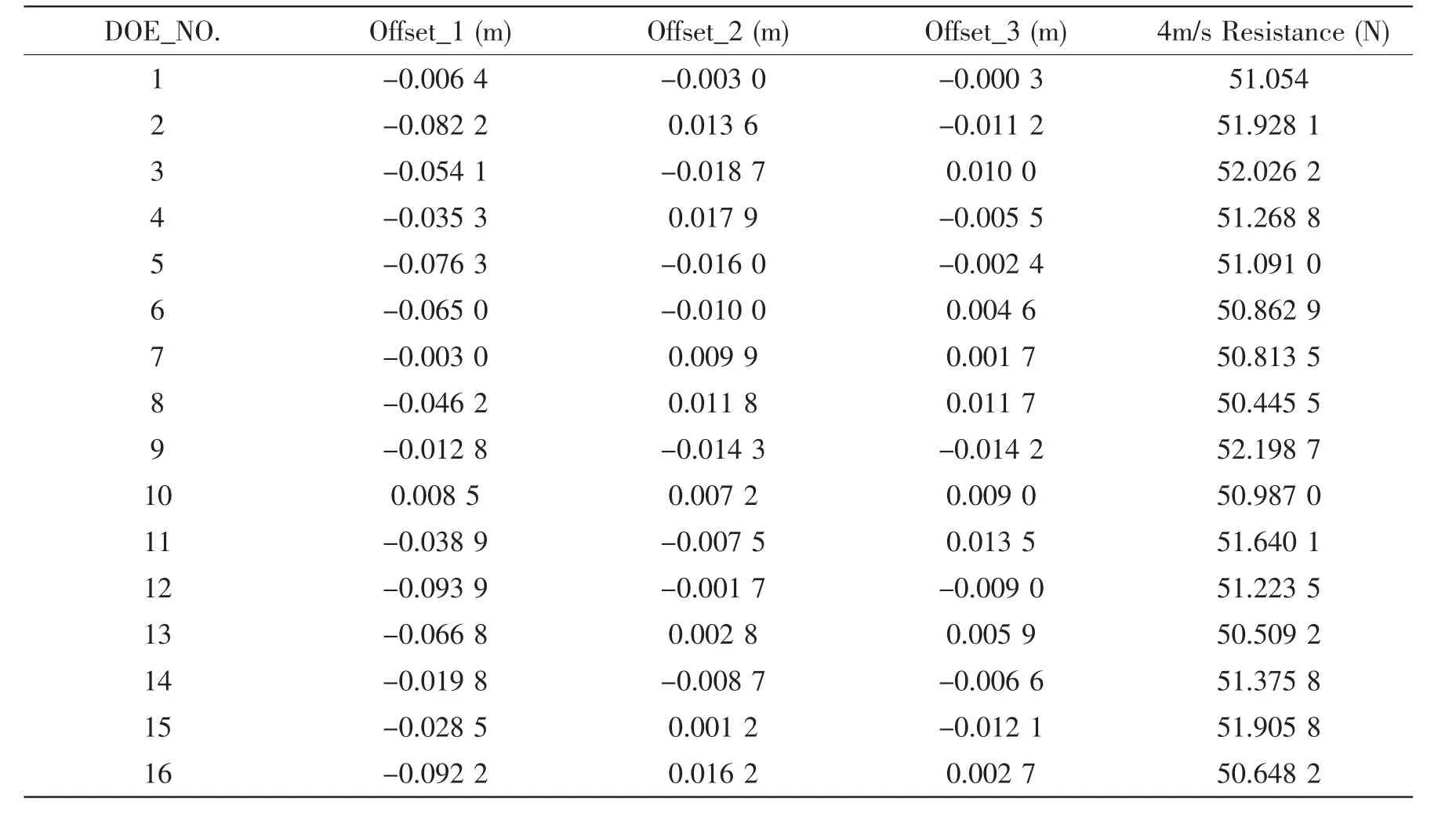

控制变量的组合方案由试验设计DOE确定。本次优化过程采用了可选择试验次数的拉丁方方法进行试验设计,设定试验次数为16次。OPTIMUS以随机种子值为基础,在输入变量的区间范围内以拉丁方算法的规则寻找16个组合方案,充满设计空间(space filling),并按照这16个组合方案自动重复执行4m/s速度下的数值试验流程,获得16个数值试验结果,列于表2中。本案例DOE过程在6核CPU并行环境下连续自动运行约70小时后完成。

表2 DOE16次模拟试验结果Tab.2 16 DOE simulation results

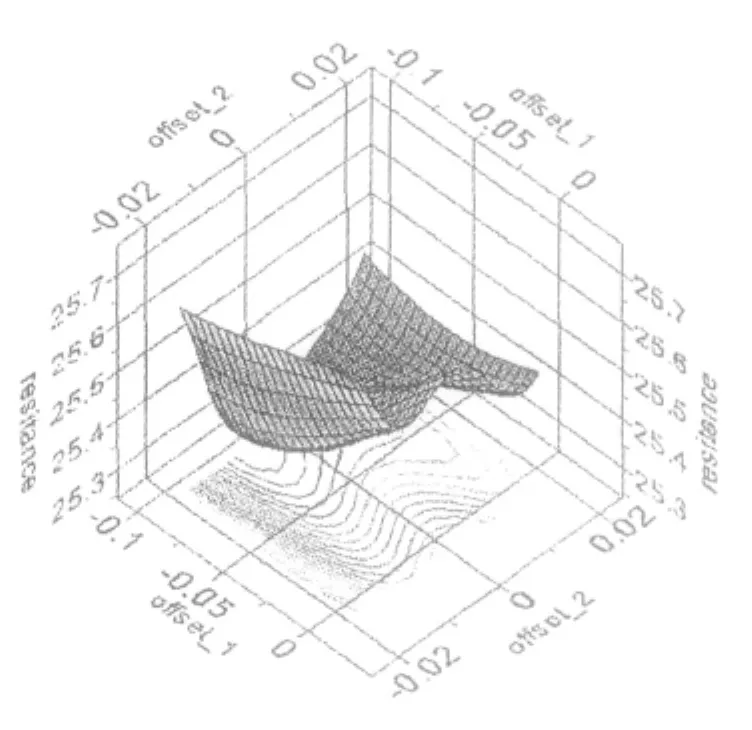

在DOE所获得的数值试验数据基础上,可回归建立响应面模型(RSM),获得整个设计空间中控制变量与目标变量之间的函数关系模型。本次优化过程采用Kriging插值法来建立响应面模型,其中的一个RSM面如图7所示。

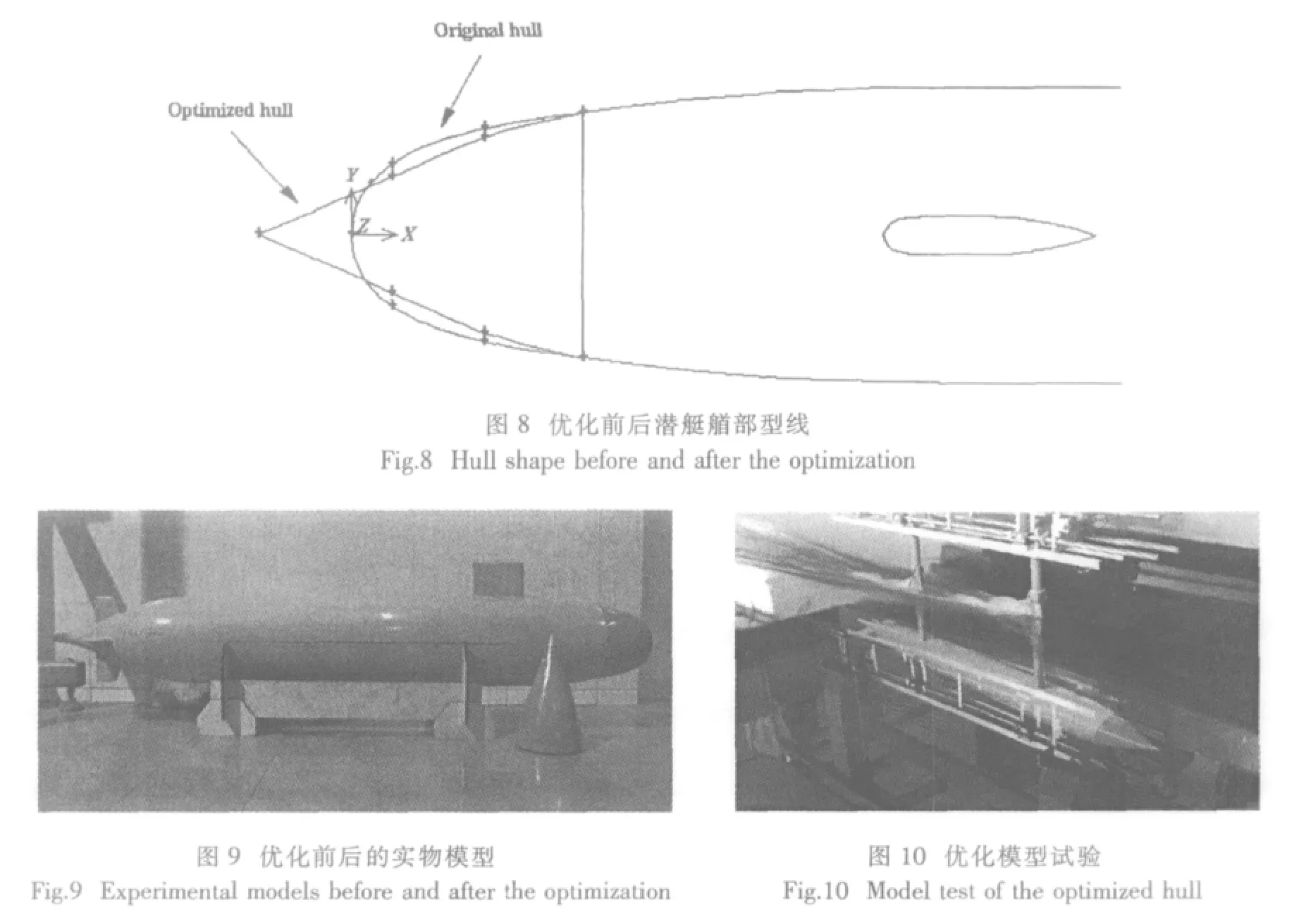

本次优化是阻力最小的单目标优化,使用自适应进化算法在RSM面上搜寻最优方案,获得速度4m/s时的最优阻力值为50.28N。该最优方案对应的三个控制变量offset_1,offset_2,offset_3的值分别为-0.080 1m,0.011 3m,0.007 8m,优化前后的潜艇型线对比如图8所示,实物模型对比见图9。

3.3 优化结果验证

为了验证优化结果的准确性,首先进行了CFD模拟验证,根据最优方案对应的控制变量结果重新生成计算模型,模拟计算结果为总阻力50.37N,与RSM上的优化搜寻结果50.28N吻合较好。

随后在上海交通大学船模拖曳水池进行了优化模型的拖曳试验(见图 10),试验结果与计算结果列于表 3中,在3m/s、4m/s、5m/s都获得了较高的一致性,只有2m/s时误差大于10%。

图7 控制变量1、2与阻力的RSM面Fig.7 RSM of control variables 1,2

表3 优化潜艇阻力计算值与试验值比较Tab.3 Comparison of computational and experimental resistance results

将优化前后的总阻力系数计算值和试验值在图11中同时绘出无因次曲线,可以看出3m/s至4m/s的中速区阻力减小2%左右,而在2m/s和5m/s附近区域阻力降低不多。这种优化效果的差别是由于优化过程针对4m/s速度点,对低速和高速区域不具有针对性。

4 结 论

本次研究通过对案例潜艇的优化应用和试验验证,证明了所构建的型线“自动优化”平台方案的可行性。优化过程中通过DOE获得的16个试验方案较好地反映了全设计空间的完整信息,并在70小时内实现了无人工干预的型线自动优化,达到了节省资源、提高效率的目标。

从计算和试验结果来看,阻力变化趋势十分吻合,优化效果也很明显。由于案例研究选用的DTRC Model 5470潜艇本身具有很好的阻力性能,因此阻力再优化难度很大,优化结果只取得了2%左右的阻力改进。

下一步研究将把该“自动优化”平台进一步完善后应用于水面船舶的阻力性能优化,寻求在两个方面克服瓶颈问题:第一、解决好船体NURBS曲面输出转化问题,将船舶型线设计的CAD工具集成入“自动优化”平台;第二、解决好FLUENT环境下水面船舶数值模拟过程中的不稳定问题,实现“自动优化”所要求的无人工干预目标。

图11 潜艇模型优化前后阻力计算和试验结果对比Fig.11 Computational and experimental resistance results of original and optimized hulls

[1]杨佑宗,杨 奕,陈文炜.船舶线型设计与研究[J].上海造船,2001(2):18-23.

[2]Yang C,Lohner R,Soto O.Optimization of a wave cancellation multihull ship using CFD tools[J].Journal of Hydrodynamics,2002,14(1):1-7.

[3]Janson C E,Larsson L.A method for the optimization of ship hulls from a resistance point of view[R].Doktorsavhandlingar vid Chalmers Tekniska Hogskola,1997:35.

[4]Larsson L,Baba E.Advances in Fluid Mechanics[M].Southampton,England:Computational Mechanics Publisher,1996(5):1-75.

[5]Scott Percival,Dane Hendrix,Francis Noblesse.Hydrodynamic optimization of ship hull forms[J].Applied Ocean Research,2001,23(6):337-355.

[6]Tahara Y,Stern F,Himeno Y.Computational fluid dynamics-based optimization of a surface combatant[J].Journal of Ship Research,2004,48(4):273-287.

[7]Nancy C Groves,Thomas T Huang,Ming S Chang.Geometric characteristics of DARPA Suboff models[R].DTRC/SHD-1298-01,1989.

[8]Han Lieh Liu,Thomas T Huang.Summary of DARPA Suboff experimental program data[R].Naval Surface Warfare Center,Carderock Division,1998:1-24.

[9]傅慧萍,缪国平,高霄鹏.潜体绕流及远场声特性分析[J].海洋工程,2005,23(3):60-64.

[10]刘文卿.实验设计[M].北京:清华大学出版社,2005.

[11]赵选民.实验设计方法[M].北京:科学出版社,2006.

[12]Noesis Solutions.Optimus Theoretical Background[M].Belgium:NOESIS SOLUTIONS,2006.

[13]阳明盛,罗长童.最优化原理、方法及求解软件[M].北京:科学出版社,2006.

Hull lines automatic optimization based on design space exploration

LIANG Jun1,XU Jin-song1,XIE Jie1,YANG Xiao-yu2

(1 School of Naval Architecture,Ocean and Civil Engineering,Shanghai Jiao Tong University,Shanghai 200030,China;2 Shanghai Karmon Technology Co.,Ltd.,Shanghai 200235,China)

Ship hull optimization is the most important procedure to improve the resistance performance and operational economy.In this paper,an ‘Automatic Optimization’ platform for the ship hull optimization is presented by integrating the hull form modification,CFD computation,design space exploration,and design optimization together.This platform is applied to the bow optimization of the submarine DTRC Model 5470 from USA Naval Surface Warfare Center.The optimization results are validated through the model towing tests,and show the feasibility and effectiveness of the presented ‘Automatic Optimization’ platform.

automatic optimization;ship hull form;resistance performance

U661.31

A

1007-7294(2010)07-0741-08

2008-12-29 修改日期:2009-12-22

海洋工程国家重点实验室自由研究课题资助(GKZD010012)

梁 军(1983-),男,上海交通大学船舶海洋与建筑工程学院硕士研究生。