7050铝合金喷水淬火参数对表面换热系数的影响

2010-06-06邓运来郭世贵熊创贤张新明

邓运来, 郭世贵, 熊创贤, 张新明

(1.中南大学材料科学与工程学院,长沙410083;2.中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410083)

7050铝合金喷水淬火参数对表面换热系数的影响

邓运来1,2, 郭世贵1, 熊创贤1,2, 张新明1,2

(1.中南大学材料科学与工程学院,长沙410083;2.中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410083)

设计了喷射压强(p)与喷射表面流量密度(qs)作为独立参数的7050铝合金末端喷水淬火实验,研究了p,qs和喷嘴大小(d)对喷水表面换热系数的影响。结果表明,表面换热系数在喷射端面温度为100~150℃时具有最大值(hmax),hmax波动范围为20000~50000 W·m-2·℃-1;建立了反映p和qs影响换热系数规律的hmax-p-qs三维关系图;采用喷射表面面积与喷嘴面积的比值k反映喷嘴大小对换热系数的影响,建立了hmax-k-qs三维关系图;hmaxp-qs和hmax-k-qs关系图能为喷水淬火参数(p,qs,k等)设计提供参考。

7050铝合金;末端淬火;换热系数;压力;流量密度

金属材料喷射淬火既能获得很高的冷却速率,又能减小淬火残余应力,近年来备受关注[1],但许多学者对不同条件下的喷射淬火换热规律得出的结论不尽相同[2]。Chen Ruey-Hung[3]通过圆柱铜合金试样淬火实验,发现喷嘴的喷水流速为4.6~24m/s时表面换热系数与喷射速率有关,而喷嘴大小的影响并不明显。Pautsch A G发现换热系数与喷嘴的排列组合有关[4,5]。Estes K A 和 Selvam R P 通过钢的淬火实验发现使用小直径喷嘴在换热端面上喷射的液滴越小,换热系数越大[6,7]。虽然辊底喷水淬火技术已经在航空航天领域使用的7050等高性能铝合金厚板的制备过程中得到了应用,但该技术的工艺参数设计原理还很少报道。文献[8~11]虽然选择了不同的表征参量研究了影响铸造工艺过程中铝合金喷水淬火换热系数的因素,但研究对象与铝合金厚板辊底喷水淬火过程的物理相似性还有很大的距离。从流体力学原理上讲[12],喷嘴介质流量密度与喷射压强(喷射速率)是非独立变量,因此,以喷嘴为对象考查流量密度对换热系数的影响与以喷射压强(流速)为考查对象是等效的,但如果以被喷射表面流量密度为变量,则流量密度与喷射压强可以成为独立变量,应该更有利于认识各喷射参数影响换热系数的规律与冷却过程的机制,但铝合金被喷射表面流量密度对换热系数影响还鲜见报道。

本研究以7050铝合金热轧厚板为实验材料,水为淬火介质,通过与厚板辊底喷水淬火过程较相似的末端淬火装置[13,14],研究了喷水压强、被喷射表面的平均流量密度和喷嘴大小对换热系数的影响,为研发铝合金材料的高效率喷水淬火技术提供了实验依据。

1 实验过程

实验材料为西南铝业(集团)有限责任公司提供的80mm厚7050铝合金热轧厚板,沿轧向切取40mm × 40mm × 160mm 的末端淬火试样[14,15]。如图1所示,在距试样喷水端面5mm,10mm,60mm的试棒中心(分别标记为A,B,C)设置三个热电偶。用XMT-JK-408测温仪从试样放入加热炉开始至淬火结束全程实时记录温度变化。三个测温点均达到470℃后保温30min,然后在5s内将试样转移到末端淬火装置上喷水淬火,温度采样间隔0.5s,水温25±1℃。

如图1所示,试样上被喷射面积S(m2)和水的密度ρ(kg·m-3)可视为常数,根据流体力学的基本原理可得到式(1)和式(2)。从式(1)和式(2)可以看出,通过调节喷嘴流量Q(m3·s-1)和喷嘴直径d(m),可以独立调节喷水压强p(kPa)和被喷射表面的流量密度 qs(L·m-2·s-1)。

图1 末端喷水淬火示意图Fig.1 Schematic diagram of end-quench test by spraying water

由于p和qs是相互独立的,既可实现等压强条件下改变喷射表面流量密度,也可实现喷射表面流量密度恒定条件下改变喷水压强。本工作设计的总有效实验次数为25次,相关参数如表1所示。

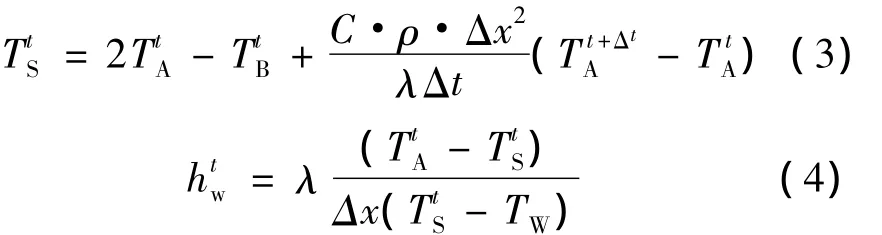

如图1所示,淬火试样可视为半无限长物体,对应的热传导方程可转变为一维瞬态热传导方程[16]。从Fourier传热方程出发,淬火试样喷水端面在t时刻的温度与换热系数如式(3)和式(4)所示。

表1 末端喷水淬火实验参数Table 1 Parameters of end-quench test by spraying water

式中C 是比热容(C=873J·kg-1·K-1);ρ是密度(ρ=2800 kg·m-3);λ 是导热系数(λ =148 W·m-1·℃-1);hw是换热系数(W·m-2·℃-1);为实测A点在t时刻温度;为实测A点在t+Δt时刻温度为端面中心点在t时刻温度;为实测B点在t时刻温度;Δx为测试数值解析时A,B两点间的距离(m);Δt是从t到t+1时刻的时间(s);TW是喷射水的温度(℃)。

由式(3)可知,只要在每次淬火过程中测量出A,B两点的冷却曲线,然后将其代入式(3)即可反求出端面温度TS,再按式(4)可反求出端面换热系数hW,并建立起hW-TS关系。

2 实验结果与分析

2.1 换热系数与表面温度的关系曲线

图2a~e是在喷射表面流量密度(qs)恒定的情况下,改变喷水压强(p)时的hW-TS关系曲线。从图2中可以看出,不同喷射表面流量密度与喷射压强条件下换热系数随喷水端面温度变化曲线的形状是相似的,换热系数随着喷水端面温度的降低呈不断增大然后减小的趋势,在100~150℃时出现换热系数的最大值(hmax),这与沸腾传热理论[17]是一致的。冷却过程中先后经历了气膜沸腾、过渡沸腾、核态沸腾和强制对流换热四个过程。在气膜沸腾换热阶段,换热系数随温度降低而增加,换热系数相对较低,其原因是淬火开始时,端面温度高,水被迅速汽化成大量气泡,温度越高,气泡聚合成气膜的趋势越大,由于蒸气膜的绝热作用,使热量无法及时排出试样,换热系数小。在过渡沸腾换热阶段,喷水端面温度已经下降,但仍高于100℃,气泡在喷水表面聚合成气膜的趋势降低,换热系数增大。由于喷水端面热液体中仍存在气泡,这些气泡会二次形核、长大,吸收大量热量,即进入核态沸腾换热阶段,同时新的液体也会连续不断地流向原来的气泡位置,结果在喷水端面产生强烈的换热效应,换热系数迅速增大,并且过渡沸腾向核态沸腾转换是换热能力最强的时候,此时出现换热系数的峰值。当表面温度小于100℃后,只能依靠强制对流换热,且随着喷水端面表面温度的降低,淬火介质水和喷水端面的温差越来越小,换热系数又开始显著下降。

2.2 喷水压强对换热系数的影响

图3a与图3b是在固定喷射表面流量密度(qs)的前提下,绘制的hmax随喷水压强(p)与喷嘴流量密度而变化的hmax-p和hmax-qn关系曲线。从图中可以看出,p和qn对换热系数的影响规律是完全相同的,可以任选p或qn进行表征。作者选择喷水压强p进行描述。从图3a可以看出,hmax随着p增加而增大,但增大的趋势明显地受qs的影响。当qs=48~108L·m-2·s-1,p≤100kPa 时,hmax随 p 增大而迅速增大,100kPa≤p≤300kPa时,hmax随 p增大的趋势平缓,也就是说,喷射水压在此范围内,冷却水使用效率不高。当 qs=130 L·m-2·s-1时,hmax随 p变化的规律与 qs=48~108 L·m-2·s-1时基本相同,但当p=300kPa时,换热系数迅速增大。总之,上述结果除揭示出换热系数会随喷水压强p(或qn)增大而增加的一般性规律外,还发现喷水压强处于100kPa≤p≤200kPa时,hmax随p增大的趋势降低,冷却水的使用效率不高,但p达到300kPa时,采用较大的 qs(如 130 L·m-2·s-1),hmax会明显升高。

2.3 喷射表面流量密度对换热系数的影响

图4是在固定喷水压强(p)的前提下,绘制的hmax-qs关系曲线。从图中可以看出,当 p达到300kPa时,hmax随qs增加而显著增加,线性系数达到110W·S·L-1·K-1,也就是说,此时喷射水的效率高;当100kPa≤p≤200kPa时,hmax随 qs增加的趋势变小,线性系数降低为50~60 W·S·L-1·K-1,与p=300kPa相比,降低了50%;当p≤100kPa时,hmax随qs变化的趋势是先增加后减小,当喷射表面的流量密度 qs增加到 90~100 L·m-2·s-1后,换热系数hmax随qs增加反而下降,换热系数的这种变化规律表明在喷射水的压强小于100kPa时,喷射表面的流量密度存在一个上限值,超出上限值后,会显著降低换热系数。

图4 hmax-qs关系曲线Fig.4 Relation curve of hmax-qs

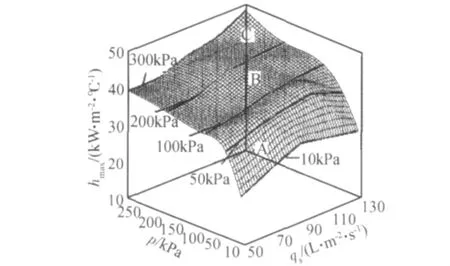

2.4 hmax-p-qs的关系

从上述可以看出,尽管p,qs是两个独立变量,但它们对换热系数的影响是相互关联的,为了更清楚地显示它们的关联性,图5中给出了hmax-p-qs三维关系图。从图中可见,在本工作所研究范围的p-qs面上,hmax的变化特征可以分作三个区:A区内hmax迅速升高(由20000W·m-2·℃-1升高到 40000W·m-2·℃-1),此区喷射压强低(p≤100kPa),qs范围宽(48~130 L·m-2·s-1);B 区内hmax平稳(约40000 W·m-2·℃-1),此区喷射压强中等(100 kPa≤p≤200 kPa)、qs也处于中等水平(48~108 L·m-2·s-1);C 区是 hmax再次升高区(约50000 W·m-2·℃-1),该区应该具有高喷射压强(p >200kPa)和大喷射表面流量密度(qs>108 L·m-2·s-1)。

图5 hmax-p-qs关系图Fig.5 Relation diagram of hmax-p-qs A zone:hmaxincrease quickly,B zone:hmax-p-qsis stable,C zone:hmax-p-qsincrease again

2.5 喷嘴大小对hmax的影响

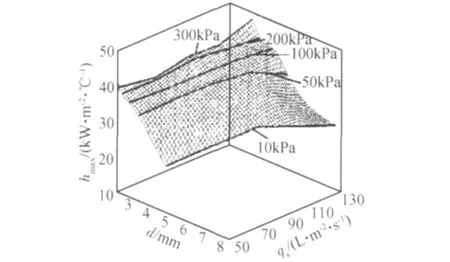

图6是hmax-d-qs关系图,图中同时也画出了等压线。从图中可以看出喷射表面流量密度和喷嘴大小对hmax的影响:当qs恒定时,随喷嘴直径d减小,hmax增大;当d恒定时,随qs增大,hmax的变化情况与p有关,当p小于100kPa时,随qs增大,hmax先增大后减小,这可能是由于qs过大时,处于喷射中心位置的气泡被新的液体带走的趋势会降低,结果导致换热系数下降。

图6 hmax-d-qs关系图Fig.6 Relation diagram of hmax-d-qs

为了进一步探明喷嘴大小对换热系数影响的一般性规律,如式(5)所示,定义被喷射表面面积(S)与喷嘴面积(Sn)的比值k作为表征参数,建立如图7所示的hmax-k-qs关系图(图中同时也画出了等压线)。

图7 hmax-k-qs关系图Fig.7 Relation diagram of hmax-k-qs

从图7中不仅可以看出图6所揭示的喷嘴大小影响换热系数的规律,还发现,hmax-k-qs面可以分作如图7所示的A,B,C三个区,A区内hmax增加趋势大,但绝对值较小,该区具有较小的k值(约50~150,喷嘴直径较大);B区内hmax比较稳定,该区在k-qs面上随 qs从 48L·m-2·s-1增加到 130L·m-2·s-1,k的范围由50~500变窄为50~180;C区是hmax再次升高区,C区与B区的边界在k-qs面上并非是与qs或k轴平行的直线,而是随qs增加,k值减小。

综上所述,对于需要喷水冷却的面积,可以方便地从hmax-p-qs(图5)和hmax-k-qs(图7)关系图上寻找到获得所需换热系数的喷射工艺条件(p,qs,k等),并且可以初步确定喷射工艺参数调整的范围及其对换热系数的影响程度,通过本研究,可以为7050铝合金厚板的喷淋淬火工艺调整提供参考数据。在7050铝合金厚板的喷淋淬火过程中,可以使用多级淬火调控机制,在铝合金厚板处于高温阶段,前多少秒内采用高压低流量喷射,待温度降到合适的温度后再采用大流量低压强喷射的协调控制机制,降低厚板表面与心部力学性能的差异,提高7050铝合金厚板的淬透深度,进而提高7050铝合金的淬透性。

3 结论

(1)7050铝合金厚板材料末端喷水淬火的喷水压强p=10~300kPa、喷射表面流量密度qs=48~130L·m-2·s-1时,表面换热系数在喷射端面温度为100~150℃时具有最大值(hmax),hmax波动范围为20000~50000W·m-2·℃-1。

(2)建立了反映p和qs影响换热系数规律的hmax-p-qs三维关系图。hmax变化特征可以分作三个区:A区内 hmax迅速升高,此区喷射压强低(p≤100kPa),qs范围宽(48~ 130 L·m-2·s-1);B 区内hmax平稳,此区喷射压强中等(100kPa≤p≤200kPa)、qs也处于中等水平(48~108L·m-2·s-1);C 区 hmax再次升高区,该区应该具有高喷射压强(p>200kPa)和大喷射表面流量密度(qs>108 L·m-2·s-1)。

(3)采用喷射表面面积与喷嘴面积的比值k反映喷嘴大小对换热系数影响,建立了hmax-k-qs三维关系图。hmax的变化特征可以分作三个区,A区内hmax增加趋势大,但绝对值较小,该区具有较小的k值(约50~150);B区内hmax比较稳定,该区在k-qs面上随 qs从 48L·m-2·s-1增加到 130 L·m-2·s-1,k的范围由50~500变窄为50~180;C区是hmax再次升高区,C区与B区的边界在k-qs面上并非是与qs或k轴平行的直线,而是随qs增加,k值减小。

[1]SILK Eric A,GOLLIHER Erica L,PANEER SELVAM R.Spray cooling heat transfer:Technology overview and assess ment of future challenges for micro-gravity application[J].Energy Conversion and Management,2008,49:453 -468.

[2]PAVLOVA Anna A,OTANI Kiyoshi,AMITAY Michael.Active control of sprays using a single synthetic jet actuator[J].International Journal of Heat and Fluid Flow,2008,29:131-148.

[3] CHEN Ruey-hung,CHOW Louis C,NAVEDO Jose E.Effects of spray characteristics on critical heat flux in subcooled water spray cooling[J].International Journal of Heat and Mass Transfer,2002,45:4033 -4043.

[4]PAUTSCH A G,SHEDD T A.Spray impingement cooling with single-and multiple-nozzle arrays Part I:Heat transfer data using FC-72[J].International Journal of Heat and Mass Transfer,2005,48:3167 -3175.

[5]PAUTSCH A G,SHEDD T A.Spray impingement cooling with single-and multiple-nozzle arrays Part II:Visualization and empirical models[J].International Journal of Heat and Mass Transfer,2005,48:3176 -3184.

[6]ESTES Kurt A,MUDAWAR Issam.Correlation of Sauter mean diameter and critical heat flux for spray cooling of small surfaces[J].Int J Heat Mass Transfer,1995,16:2985-2996.

[7] PANNEER Selvam R,LIN Lancho,PONNAPPAN Rengasamy.Direct simulation of spray cooling:effect of vapor bubble growth and liquid droplet impact on heat transfer[J].Int J Heat Mass Transfer,2006,49:4265 - 78.

[8]贾非,金俊泽.铝合金连续铸造喷水冷却的换热系数[J].中国有色金属学报,2001,11(增1):39 -44.

[9]施鸿均,杨弋涛,张恒华.逆向法确定铝合金连铸喷水冷却的换热系数[J].特种铸造及有色合金,2005,25(9):528-530.

[10] HSIEH Shou-shing,TSAI Huang-hsiu.Thermal and flow measurements of continuous cryogenic spray cooling[J].Arch Dermatol Res,2006,298:82 -95.

[11]李建超,谢麒麟,王宝峰,等.铸造铝合金圆锭温度场试验研究和数值模拟[J].特种铸造及有色合金,2006,26(6):337-339.

[12]景思睿,张鸣远.流体力学[M].西安:西安交通大学出版社,2001:114-117.

[13]张勇,邓运来,张新明.7050铝合金热轧板的淬火敏感性[J].中国有色金属报,2008,18(10):1788 -1794.

[14]张新明,邓运来.测量铝合金材料淬透深度的装置及方法[P].ZL 200710034410.8,2007 -02 -09.

[15]张新明,邓运来.一种测量铝合金材料淬透深度的淬火试棒[P].ZL 200920063828.6,2009-03-27.

[16]谢建斌.金属及合金在不同介质中淬火时的数值模拟和应用研究[D].昆明:昆明理工大学,2008.

[17]俞景禄,魏季和.冶金中的传热传质现象[M].北京:冶金工业出版社,1981:296-299.

Effect of Water Spraying Parameters on Heat Transfer Coefficient of 7050 Aluminum Alloy during Quench

DENG Yun-lai1,2,GUO Shi-gui1,XIONG Chuang-xian1,2,ZHANG Xin-ming1,2

(1.School of Materials Science and Engineering,Central South University,Changsha 410083,China;2.Key Laboratory of Nonferrous Materials Science and Engineering,Ministry of Education,Central South University,Changsha 410083,China)

End-quench test of 7050 aluminum alloy by spraying water with independent parameters of pressure(p)and average volumetric flux over spraying area(qs)was designed.Effect of parameters of p,qsand nozzle diameter(d)on heat transfer coefficient was studied.The results show that the maximum value of heat transfer coefficient(hmax)always occurs when the spraying surface temperature is at 100~150℃,and the scale of hmaxis 20000~50000W·m-2·℃-1.The 3-D diagram of hmax-qs-p was established,which reflects the effect of parameters of p and qson heat transfer.The established 3-D diagram of hmax-k-qs,in which k represents ratio of spraying surface area to cross-section of nozzle,shows the effect of d on heat transfer.The diagrams of hmax-p-qsand hmax-k-qsare helpful to select quenching parameters(p,qs,k,et al)by spraying water.

7050 aluminum alloy;end-quench;heat transfer coefficient;pressure;volumetric flux

10.3969/j.issn.1005-5053.2010.6.005

TG249.1

A

1005-5053(2010)06-0021-06

2009-11-24;

2010-01-24

国家重点基础研究计划资助项目(2005CB623700)

邓运来(1969—),副教授,博士研究生,主要从事材料制备与加工方面的研究,(E-mail)dengylcsu@126.com。