干胶印工艺同步上光与烫金的研究

2010-06-05青岛科技大学高分子学院

青岛科技大学高分子学院 康 一

烟台海普制盖有限公司 董文超

1 引言

经过调查研究发现,在瓶盖生产过程中,经过干胶印印刷的铝筒在上光与烫金工序存在较高的废品率以及工序浪费现象。为了改善生产现状,降低生产过程中的废品率,节约工序,提高产能,决定以“基于干胶印的同步上光与烫金工艺”为项目课题,运用所学专业知识,通过实验分析、材料验证以及小批量生产等方法,以光油的性能指标、上光后印品表面的表观特性、烫金后印品表面的表观特性为测量依据,得出可同步上光光油与烫金纸之间的匹配关系,为以后选用同步上光光油与烫金纸提供依据。

本次研究项目就是针对瓶盖的印后加工工艺,上光与烫金。本次研究的亮点在于可以得出可同步上光光油与烫金纸之间的匹配关系,制定出相应的标准为以后选用同步上光光油与烫金纸提供依据,从而实现干胶印与上光的同步实施,并解决经过同步上光后,烫金废品率高的问题。

2 实际生产遇到问题及实验方案的提出

在实际生产过程中,辊印、辊光及烫金工序遇到一系列问题。

同步上光时遇到的问题:生产瓶盖时,某些产品需要侧部辊光,上光方式主要是同步上光,期间遇到的问题主要是横纹和图文模糊,出现相应问题的原因主要是上光光油与辊印油墨相溶造成的。除此之外还有光油涂层爆裂、起皮、脱落等,出现相应问题的原因主要是光油硬度过大造成的。

同步上光的产品烫金时遇到的问题:需要侧部上光与烫金的产品,经过同步上光后,在烫金时易出现的问题是烫不上或漏烫,主要原因是光油层的附着力不好,需要选择合适的烫金纸。其次是多烫,主要是温度过高,瓶盖表面不平,压力过大等原因造成的,另外还有彩金,主要是烫金纸走纸过松,以及温度过高等原因造成的。除此之外还会出现飞金沫的现象,原因主要是烫金纸质量不好造成的。

一般,质检部门对产品的质量检测会按国标要求进行检测。

实验方案:将现有光油与烫金纸进行匹配,每一组试验60只左右瓶盖,观察试验结果,对瓶盖表面的表观特性进行测量分析,得出可同步上光光油与烫金纸之间匹配性较好的匹配组的表观特性,为以后生产选用同步上光光油与烫金纸提供依据。

3 所作试验及得出结论

为了得出可同步上光光油与烫金纸之间的匹配关系。并制定相应标准,为以后生产选用同步上光光油与烫金纸提供依据。具体实验步骤如下:

1.按辊印工艺单对铝筒进行辊印上光。

2.对上光后的铝筒按下面表格所列的表观特性进行测量分析。

3.将经过上光的铝筒在240℃-270℃下使用全自动三色烫金(丝印)机进行烫金。

4.对经过烫金的铝筒按下面表格所列的表观特性进行测量分析。

5.根据相应的分析数值,定出相应的标准。

实验使用的材料有:5033光油、3003光油、华美迪6041光油、淄博凯诺k-308光油四种上光光油,K70-220烫金纸、BC-220G烫金纸、398-220烫金纸三种烫金纸,800只经过清洗的铝筒。

实验使用的仪器设备有:四色辊印机和全自动三色烫金(丝印)机。

实验前准备工作如下:

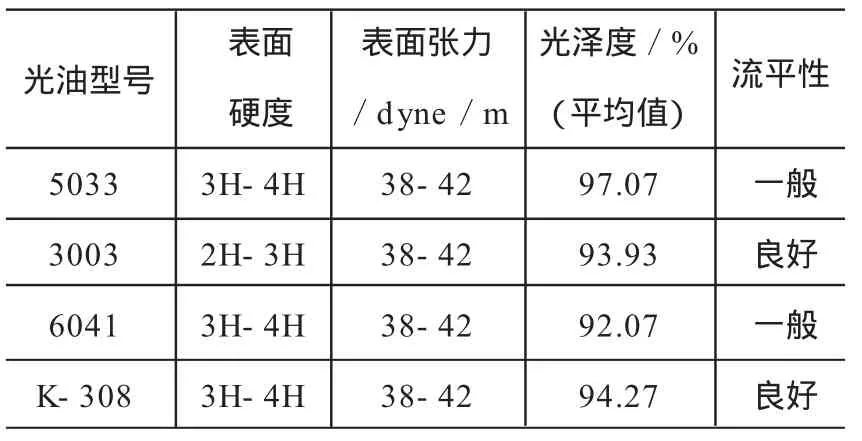

1.用做试验与生产的上光光油主要是5033光油、3003光油、华美迪6041光油、淄博凯诺k-308光油四种,光油性能指标测量如下(见表3-1):

表3-1 光油性能指标

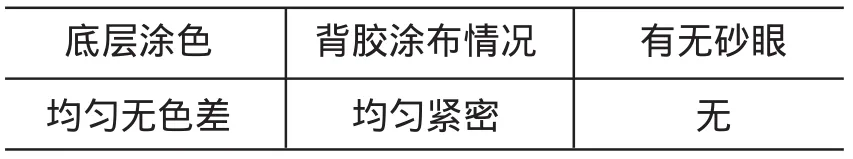

2.用作试验与生产的烫金纸的性能指标测量

一般电化铝是靠目测和手感把关,检查电化铝的色泽、光亮度以及砂眼等。烫金纸的牢度和松紧度一般通过手搓,或用透明胶带粘,另外电化铝的断头越少越好。

电化铝箔的技术质量有如下要求:

①底层涂色均匀,没有明显色差、色条和色斑。

②底胶涂层均匀、平滑、洁白无杂质、没有明显条纹、砂点和氧化现象。

③光泽度,在印版版面温度为70~90烫印时,包装色泽不变。

④牢度,经100g砝码摩擦,要求耐磨次数为2000~3000次。

⑤清晰度,以四号字烫印、笔划清晰不粘连为合理。

烫金纸相关性能测量记录如下(见表3-2):

表3-2 烫金纸性能指标

最后得到数据的具体测量方法有:

1.表面硬度测量方法。

2.附着力测定方法。

3.光泽测定方法。

4.涂膜流平性测定方法。

将试验所用四种光油在涂过普光光油的铝板上进行刮涂,做好标记,每种光油刮两块铝板,置于烘箱中干燥,10min后取出测量其表面的各项表观性能,并比较分析,得出相应结论。

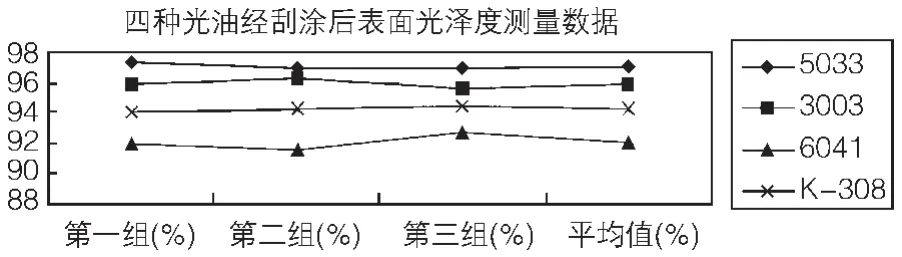

四种光油经刮涂后表面光泽度测量数据(每种光油测量三组,然后取平均值)则可以得到下表(见表3-3):

表3-3 表面光泽

根据上表所得曲线图如下(见图3-1):

图3-1 表面光泽

用四种光油,经过刮涂之后的铝板表面的表观特性(见表3-4):

表3-4 表观特性

上光之后,铝筒表面的表观特性:

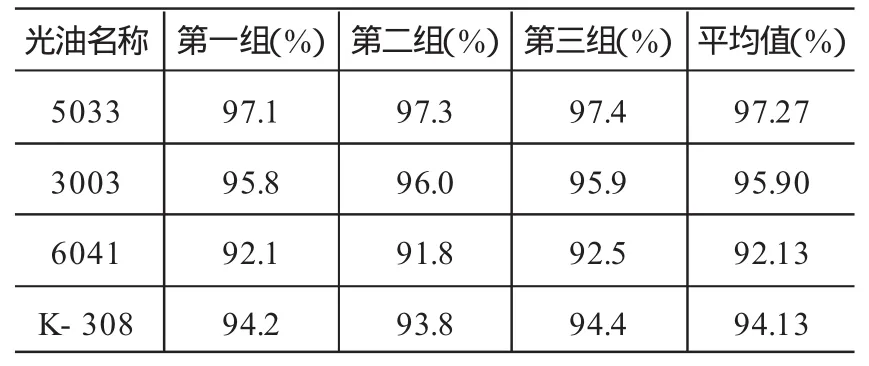

1.光泽度:随机取三个铝筒,分别定为第一组、第二组、第三组测其光泽度,每组测三次求平均值,然后三组再取平均值,将数值记录下面表格(见表3-5)。

表3-5 表面光泽

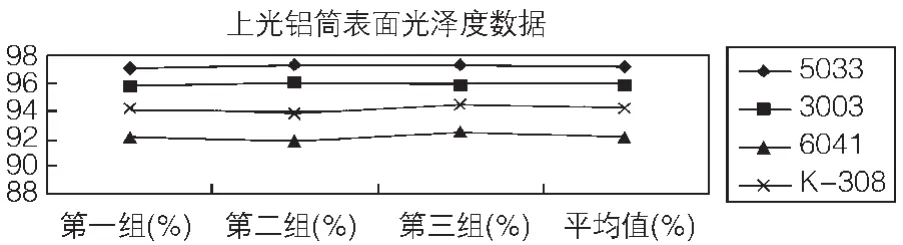

根据上表所得曲线图如下(见图3-2):

图3-2 表面光泽

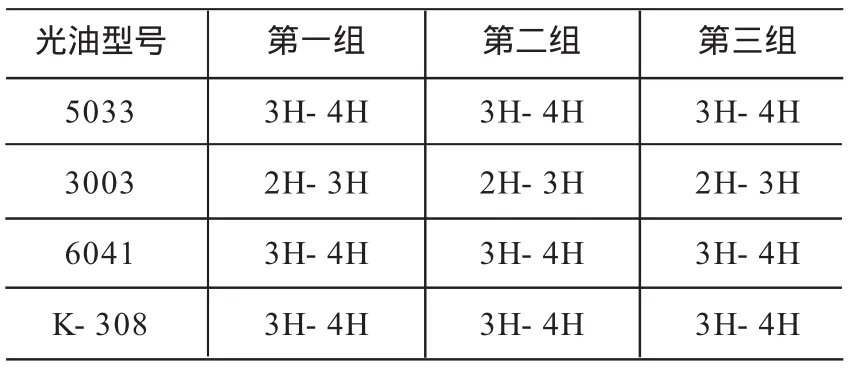

2.表面硬度:随机取三个铝筒,分别测其表面硬度,将数值记录下面表格(见表3-6)。

表3-6 表面硬度

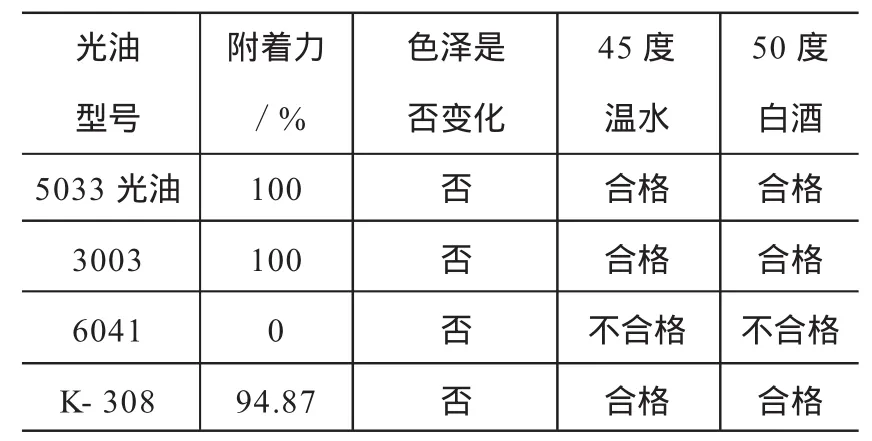

3.其它表观特性及经过上光后的废品率(见表3-7):

表3-7 其他表观特性

根据上表所得曲线图如下(见图3-3):

图3-3 其他表观特性

经过烫金之后瓶盖侧部的表观特性:

1.使用BC-220G烫金纸

表观性能(见表3-8):

表3-8 表观特性

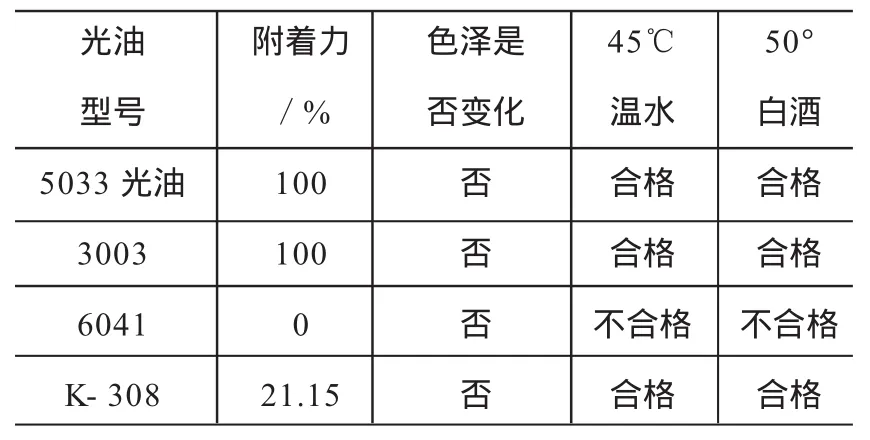

2.使用K70-220烫金纸

表观性能(见表3-9):

表3-9 表观特性

3.使用398-220烫金纸

表观性能(见表3-10):

表3-10 表观特性

最终通过同步上光以及烫金一系列试验,得出了四种试验同步上光光油与三种烫金纸之间的匹配关系:

(1)5033光油同步上光效果好,图文无模糊;经辊轧之后光油不起皮,附着力好;与三种烫金纸匹配烫金均无漏烫现象;附着力检测时用50°白酒浸泡10min,自然晾干后用干净的软布在同一位置往返擦拭6遍,合格。

试验证明5033光油与烫金纸的匹配关系,满足同步上光与烫金的要求。

(2)3003光油同步上光效果好,图文无模糊;与三种烫金纸匹配烫金均无漏烫现象;附着力检测时用50°白酒浸泡10min,自然晾干后用干净的软布在同一位置往返擦拭6遍,合格。

(3)华美迪6041光油同步上光效果好,图文无模糊;经辊轧之后光油不起皮,附着力好;与三种烫金纸匹配烫金全部漏烫,烫金纸在光油表面附着力极差,烫金不合格。

试验证明华美迪6041光油满足同步上光的质量要求,但达不到烫金的要求。华美迪6041光油与烫金纸的匹配关系,不符合同步上光与烫金的要求。

(4)淄博凯诺K-308光油同步上光废品率较高,有图文模糊现象,同步上光效果不好;与三种烫金纸匹配烫金,漏烫严重,烫金纸在光油表面附着力极差,烫金不合格。

试验证明淄博凯诺K-308光油同步上光效果一般,有图文模糊现象,不符合同步上光质量要求;与三种烫金纸匹配烫金,漏烫严重,烫金纸在光油表面附着力极差,烫金不合格。

4 结论

通过一系列试验以及分析研究得出了经过干胶印后可同步上光与烫金的产品使用光油与烫金纸需满足以下标准:

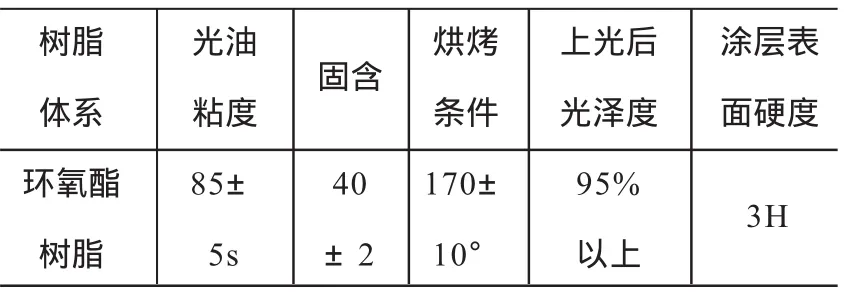

1、光油(见表 4-1)

表4-1 光油标准

2、烫金纸(见表4-2)

表4-2 烫金纸标准

本文通过具体实验得到了体现同步上光光油与烫金纸之间匹配效果的表观特性,并根据此数据得出了相应的标准。但由于公司用于生产实践的设备与研究用的实验设备略有区别,所以结论仍需在以后的生产实践中进行验证。