我国铸造模具发展现状及发展建议

2010-06-05中国模协技术委员会蔡紫金执笔执笔

中国模协技术委员会 蔡紫金(执笔) 高 鹏(执笔)

1 我国铸造模具目前的状况和存在的主要问题

1.1 发展情况

(1)产业慨况

近年来,随着我国制造业,特别是汽车工业的迅速发展,铸件市场需求大幅上扬,带动了铸造模具制造业的兴旺,生产总量在冲模、塑料模之后排列第三的铸造模具约占我国模具总量的8%,年销售额约80亿元。由于市场对大型、复杂、高品质、高性能铸件的要求,带动我国铸造模具在生产规模和制造质量以及其技术水平的提升,逐步形成了门类齐全、配套完善和分布广泛的产业结构。根据中国模具工业协会经营管理委员会编制的《全国模具专业厂基本情况》统计,近4年来铸造模具每年平均增长速度高达 24%(表1)。

表1 我国铸造模具生产情况汇总

总体来说,中、小型铸造模具的制作完全可满足国内的需求,大型、复杂、精密的铸造模具依赖进口的状况得到较大改善;中、低档模具供大于求,大型且要求高的铸造模依然进口不少(主要进口国是日本、韩国、德国、意大利、美国);可喜的是国内使用的大型、复杂的铸造模具已从原先大量引进到目前国产替代,并有少量出口,且出口量遂年递增。

(2)企业慨况

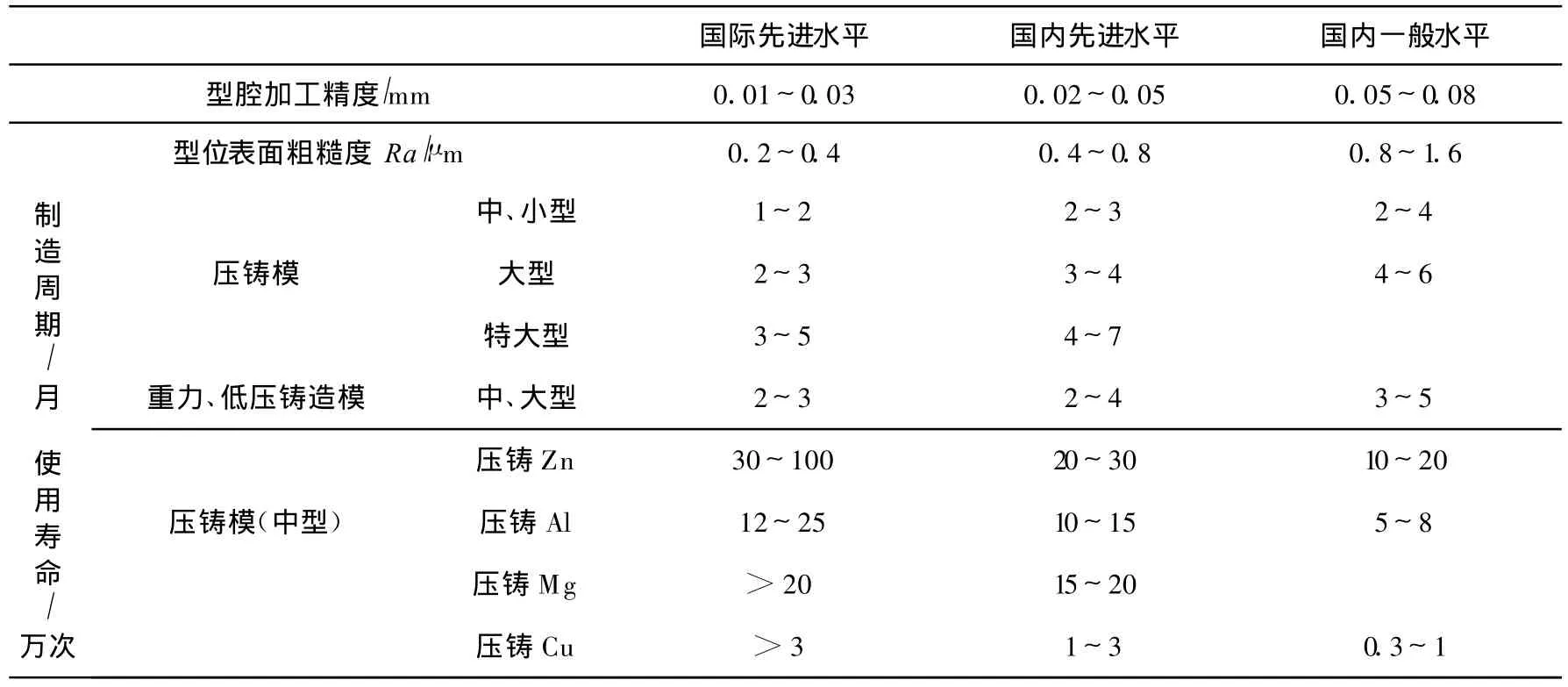

我国铸造模生产厂点众多,规模都不很大,以小型模具企业为主,人数不超过300人,年产值超5000万元的企业很少,生产效率较高的企业年人均生产率也只在20~30万元,模具的档次多为中、低档。模具使用寿命及制造周期见表2和表3。

表2 我国压铸模使用寿命 万模次

表3 铸造模具制造周期 月

目前国内所使用的各类铸造模具主要来自模具制造专业厂或隶属于铸造企业的模具车间(分厂)。专业制造厂服务于全社会,承接着各行业所需的各类型的铸造模具。相对而言,设备较先进,技术较优良和规模较大的企业,是我国商品铸造模具的主要供应商,其实力和技术状况最能反映国内当前水平。星罗棋布、数量众多的铸造模具制造专业厂绝大部分是民营企业,它们具有很强的市场适应能力和资本增殖能力,对市场需求反映敏捷,产出大,生存力强。相较于其他种类模具领域,外商进入较少。

铸造模具生产厂家集中分布在我国沿海经济发达省、市及汽车、摩托车生产基地。如浙江省有被称为“中国压铸模生产之乡”的北仑、“铸造模之乡”的象山,分别盛产压铸模、重力和低压铸造模。广东省铸造模生产主要在广州、东莞、深圳、佛山等地,厂点相对分散,由于经济开放较早,吸收国外先进技术快,外向型企业较多,模具出口量较大。华东地区生产厂家主要集中在上海、苏州、常州、昆山、南通等地,凭着紧靠我国工业和汽车产业重镇的地域优势,发展势头强劲,企业普遍起点较高,员工素质好,发展势头大。此外工业基础较好的长春、大连、烟台、重庆等地铸造模的产出也不少。

(3)产品慨况

压铸模具的产品是铝、锌、镁、铜等合金压铸件,其中铝合金压铸件比例最大,约占60%,典型产品有汽车变速箱壳体、离合器外壳,发动机缸体、摩托车曲轴箱、发动机支架,电机罩盖、机油滤清器底座等。

重力、低压铸造模具的产品是黑色金属、铝、铜等合金铸件,典型的产品有发动机缸体、缸盖、排气管、后轿、减速器、曲轴、变速器外壳等。

(4)面临的市场形势

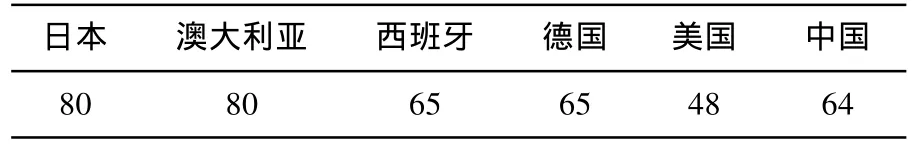

铸造模具的产品应用范围很广,几乎涉及到所有工业制造领域,其中汽车零件的铸件以其数量大、品种多、要求严名列首位。以压铸件为例,世界各国压铸的汽车零件在整个压铸产业中占有最大的份额(表 4)。

表4 各国汽车零件压铸件占压铸总产量之比 %

目前,正值我国汽车工业进入高速增长期,产量连续多年大幅度增长,2009年产量估计达到1300万辆,强烈地增大对铸造模具的需求,可预测到未来我国铸造模的生产仍将获得主要来自国内汽车工业的强劲推力。我国摩托车生产连续多年来产量全球第一,年产量在2000万辆以上,摩托车发动机所需的中型、复杂压铸模已几乎全部来自国内制造。同时我国庞大家电行业、建筑行业以及拓展迅猛的通讯行业己向铸造模制造企业提供了持续的、稳步增长的国内巨大的需求市场。此外,在经济全球化浪潮中,产业发展过程的国际分工正在形成,外商基于成本的压力在我国大量采购铸件,甚至还在中国设立铸造生产基地,我国正承担着国际金属铸件及制品的生产制造任务。同时随着我国模具质量与国外差距的逐步缩小,价格低廉也驱使国外模具采购量剧增,巨大的海外模具市场的需求对该产业的兴旺起着推波助澜的作用。可预测未来一段较长时间内,我国铸造模具产业无论国内还是国际市场发展空间都很大。但也应清楚地看到,我国铸造模具的制造水平与国外还有差距,受当前国际金融危机的影响,国际铸造市场萎缩,国外铸造模具制造业出现产能过剩,从而加剧了行业内的竞争,加上国内存在着企业间无序的压价竞标,良莠不齐的各企业出口策略,给整个铸造模具制造产业带来了不良影响。

1.2 存在的主要问题

(1)大型、复杂的铸造模具主要还处在模仿、消化吸收阶段,自主创新的核心技术不多,模具的质量、加工的精度、使用的可靠性、稳定性及使用寿命与先进工业国家比仍有差距,模具调试时间长,造成铸造行业每年依然大量从国外引进大型高端模具。

(2)国内铸造模具生产厂点数目很大,普遍规模小,还没有可与国外同行优秀企业抗衡的高水平企业,缺乏领航的企业,行业内专业化分工不明显。

(3)企业的标准化程度较低,铸造模具的标准件商品化生产及使用覆盖面都远远低于冲模和塑料模。

(4)压铸模具国家标准经修订于2004年3月颁布实施,但内容比较简单,指导力不强,低压和重力铸造模具的国家标准还未制定。

(5)模具数字化设计制造是提高铸造模具生产企业整体水平的有效技术手段,其中三维设计和计算机仿真模拟分析技术的应用,显示出越来越大的优越性。目前国内完全实现CAD/CAM/CAE一体化的铸造模具制造企业极少,且所选用的软件主要依靠进口,三维设计和CAE技术的应用水平和普及程度远不及国内塑料模具厂家。

(6)目前国产的热作模具钢性能和稳定性仍未尽人意,制造出口模具和要求高的铸造模具时基本还是选用进口钢材,很大程度上影响模具企业的市场竞争力。

2 我国铸造模具与国际先进水平的主要差距

(1)我国铸造模具制造历史短、经验不足

铸造模具主要服务于汽车工业,国外已有几十年历史,我国近十年才初具规模,其需求的大型、复杂、精密铸造模具设计与制作经验不足,目前基本还处在学习模仿阶段,结构较为复杂的大多是以造复制模为主,创新不多。制造过程中普遍存在质量控制不够严谨、制造精度较差,以及设计中对模具的热平衡分析、冷却系统设置、零件的快换、安装的快捷、生产的安全性等考虑欠周全。尽管各种铸件产品的模具国内基本都已能制造,对于难度较大的模具上规模的厂家都有承接的勇气,但往往因尺寸不到位、调试时间长、使用故障率高和寿命不理想使用户缺乏采购信心。以汽车的心脏——发动机缸体压铸模具为例,我国从事缸体压铸件生产的厂家不下20家,但现运行的模具几乎全部从日、欧、美引进。德国一家专业模具厂,早在1984年开始就已生产缸体压铸模具,先后已生产了超过50多套,而我国近3年才有国产的缸体压铸模具问世,至今各厂产出累计也不过10套左右。

(2)装备及相应配套的差距

国外先进工业国家规模稍大的模具厂家往往拥有数量较多的大型、中型5轴或3轴高速加工中心机床,配备多台精度高的检测设备,热处理配套专业厂拥有承载大、10 Par以上的真空炉进行镶块的热处理,有些模具厂还设有专供试模的车间,同时,热模钢(部分经过3D锻造)、优质标准件及配件供应畅通。同比国内的模具厂家上述关键设备无论数量、档次和规格都存在较大差距,而且制造出口的铸造模具和大型的高端模具几乎全要吃“洋饲料”──运用国外软件进行设计,使用进口机床、刀具、检测设备进行加工及检测,购买进口的热作钢材,安装在模具体上的标准件和各类配件也要进口,因而模具制造成本大。

(3)人才的差距

国内企业中掌握和运用新技术的人才不能满足发展需要,模具高级技术人才、高技能的员工、企业管理人员及外经外贸人才短缺,人才紧缺导致企业间争相挖聘,影响了模具企业的发展和稳定。尤其缺乏优秀的复合人才,如:精通技术的经营者、精通技术工艺的管理者、能熟练运用信息化技术进行设计及分析、了解铸造工艺及相关设备原理、掌握调试修复处理技术的设计师。国外模具企业中从事管理和技术工作人员比例往往较高(25%~35%),员工质量意识强,社会上有较完善的专科教育和技能培训,企业内强化对员工的岗位培训。近期日本对未来几年模具的发展技术倡导:“可以不依赖于技能的模具设计、生产技术”,这意味着技术型的模具工程人员要求数目更多和水平更高。

(4)技术指标上的差距(表5)

表5 国内、外铸造模具技术指标对照表

3 我国铸造模具的发展目标和主要任务

贯彻落实科学发展观,依靠技术创新,推广应用现代信息化技术提升企业的设计、加工和管理水平,加大投资力度,提高企业的装备水平和核心竞争力,突出做强骨干企业,推动铸造模具产业的持续健康快速发展。在“十二五”期间,保持铸造模具年产量两位数的增幅,培育造就3~5家年产值超亿元企业。大型、复杂铸造模具开发制造水平及模具使用寿命达到目前国际先进工业国家水平;做到中、小型铸造模具完全满足国内生产需要,大型铸造模具国内配套率超过70%,并增加模具出口量。

4 产品和技术等方面的发展重点和重大课题

(1)铸造成形理论和技术的系统研究

目前,铸造模具的设计理论和技术发展制约着水平的进一步提升,模具浇注系统、排渣排气系统、补缩系统和温控系统设计上普遍还处在仿效和类推的做法,往往造成设计失误,或加大模具的调试难度和难以提高铸件合格率。“十二五”期间应加快和系统研究金属铸造成形理论、顺序凝固精确控温技术、铸造过程中气体分布及排放机理、快速凝固技术。

(2)加快对新型、特殊成形工艺的铸造模具的研发

目前国内对于一些有特殊性能要求的优质铸件,如高强度件,高耐磨性件、薄壁件及高气密性铸件的模具研究甚少,无法满足军工、航天、航空等行业需求,这部分铸造模具国外还未达到完全成熟阶段。加快对新型、特殊工艺铸造模具的研发,在这些领域中与国际先进技术水平接近同步发展,最有利于抢占高端铸造模具制高点,从而带动一般模具技术和产品质量提升,制造出具有特色的、有核心技术的模具。其中真空压铸、半固态金属铸造、金属挤压铸造、金属液锻所需模具的开发、研究及其推广是重点课题。

(3)加快对新材料应用的铸造模具的研发

充分利用我国镁合金资源的优势,拓展镁合金压铸件的应用。开展镁合金压铸生产工艺的研究、以镁合金替代其他金属的大型压铸件可行性探讨,以及相关模具的技术研究,本课题重点应围绕大型镁合金压铸模具的研发。

(4)攻克铸造模具制造的关键技术

目前我国铸造模具制造水平与国外先进工业国家的最明显差距在使用寿命上,有些关键的先进制造技术还没有很好掌握,应对下列课题进行研究:模具使用过程中充分发掘耐热钢材的性能;型位镶件失效分析及提高铸造模具使用寿命的研究;厚度大于200mm的热作钢热处理淬透性的研究;铸造模具镶块表面处理技术的研究等。

(5)大型、复杂、精密压铸模的研发与制造

铸造模具中的大型、复杂、精密汽车压铸模目前依然大量进口,影响到汽车行业的发展,应对进口模具进行分析、消化和模仿,可抓住目前急需的和难度大的典型模具开展攻关:展开桥车发动机缸体压铸模具的研发制造;自动波汽车变速箱压铸模具的研发制造。

5 我国铸造模具的发展建议

(1)建议通过企业自身的发展壮大以及政府的扶持,做强行业骨干企业,在“十二五”期间重点培育和造就3~5家年产值超亿元企业,开展难度大、高端铸造模具的开发和攻关,增强国际市场竞争力。

(2)建议继续大力支持有关高等院校和科研机构加速对铸造模具CAE软件的研究和开发,特别要联合铸造行业生产厂家和相应模具的制造厂家共同开发,以鼓励推广应用,在经济政策上应给予以适当的扶持,并在应用过程中不断完善和提高。起步不算太早的日本、韩国在铸造CAE软件开发的做法,以及黄岩、宁波地区通过地方资助推广应用国产塑料模具CAE软件的经验很值得借鉴。

(3)建议在“十二五”期间,发挥模具工业协会的作用,组织力量,参考北美铸造学会标准和ISO国际标准,对压铸模具的国家标准进行第二次修订,并着手制定低压铸造模具国家标准和重力铸造模具国家标准。

(4)建议国家在钢铁行业中重点扶持2~3个生产厂点,这些厂点只能做到“小、专、精”。加速提升冶炼、锻造技术,进行新模具钢种的研发,热切期待市场能提供铸造模具行业所需的质优价廉的国产耐热模具钢材。

(5)为提高行业整体技术水平,建议国家或铸造模具制造厂家相对集中的地区建立铸造模具技术研究所、热处理中心、钢材表面处理中心、铸造模具试模基地、铸造模具检测和鉴定中心等技术研究和服务的平台。