光纤激光不锈钢薄板切割工艺研究

2010-06-05李晓宇陈继民刘富荣蒋茂华

李晓宇,陈继民,刘富荣,蒋茂华,杨 威

(北京工业大学激光工程研究院,北京 100124)

激光切割是将能量聚焦到微小的空间,利用这一高密度的能量进行非接触、高速度、高精度的切割方法。激光切割是近几十年来发展起来的高新技术,相对于传统的机械切割来说具有更高的切割精度、更低的粗糙度和更高的生产效率等特点,特别是在精细切割领域,激光切割更具有传统切割无法相比的优势。

迄今为止,关于激光切割国内外有不少研究和文献报导。陈继民等研究了激光入射角对切口宽度和切口表面粗糙度的影响[1]。李祥友等利用脉冲Nd:YAG激光器对不锈钢切割工艺进行了研究,发现脉冲的重叠度影响切缝宽度[2]。H.Golnabi等研究了氧气辅助条件下激光切割不锈钢板和低碳钢最佳实验参数[3]。M.SOBIH等人使用千瓦光纤激光器切割1mm厚低碳钢板,达到了切缝表面粗糙度低于1μm的良好效果,对Ivarson等人提出的氧气辅助切割条件下切缝表面周期性波纹的形成机理,及提出的无法达到切面无波纹的效果提出了质疑[4]。印度NATH A K等人研究认为切割表面质量受金属熔层厚度的影响,并进行了理论计算和实际试验的对比,获得了较接近的结果[5]。BYOUNG-CHEOL KIM等人研究了Nd:YAG激光切割不锈钢切缝表面波纹形成原因,并进行了数值模拟,提供了有益参考[6]。Wolfgang Schulz等人研究了切割过程中影响毛刺产生的主要原因,并通过模型模拟了激光调制脉冲抑制毛刺的产生[7]。但目前对光纤激光薄板切割各影响因素的综合影响,及为获得特定要求切缝的各方面影响的文献不多,光纤激光切割相较于传统的二氧化碳激光切割而言,其输出功率更为稳定、具有高光束质量、更小的聚焦光斑、更高的切割速度、更窄的切缝、金属材料有更高的吸收率。为此,作者对光纤激光不锈钢薄板的精细切割进行了一定的研究,获得了一些精细切割规律,并得到了特定缝宽的最佳试验参数。

1 实验设备和方法

实验所采用的光纤激光为IPG公司100 W光纤激光器及其成套搭配数控机床,激光波长为1.06μm,激光输出为连续模式,可进行脉冲调制。经测聚焦光斑为20μm。由光纤激光器产生的激光经传导、扩束、聚焦,垂直照射在被加工件表面,控制机床和激光加工头相对移动进行切割。机床可由手柄操控进行X、Y、Z轴移动和直线、圆、矩形等简单操作,复杂切割工艺图形,可通过电脑连接机床进行控制。

试验中所用板材为0.2mm厚不锈钢板(1Cr18Ni9Ti),在不同切割条件下,对薄板进行切割,通过光学显微镜及表面形貌仪对切缝宽度和切缝表面粗糙度进行测量和分析,找出其影响和变化规律。

2 结果和讨论

激光切割是激光与材料在极短时间内的热物理过程,激光的高密度能量对材料加热,使金属材料熔化,借助辅助气体对熔化金属进行吹除。因此,影响切缝宽度和切缝质量因素很多。切割表面质量一般由以下4个指标衡量:

(1)切口宽度及切口表面粗糙度。

(2)热影响区的宽度。

(3)切口断面的波纹。

(4)切口断面或下表面有无挂渣。

本文主要讨论激光功率、切割速度、离焦量、气压等对切缝的影响。

2.1 切割速度和功率与缝宽的关系

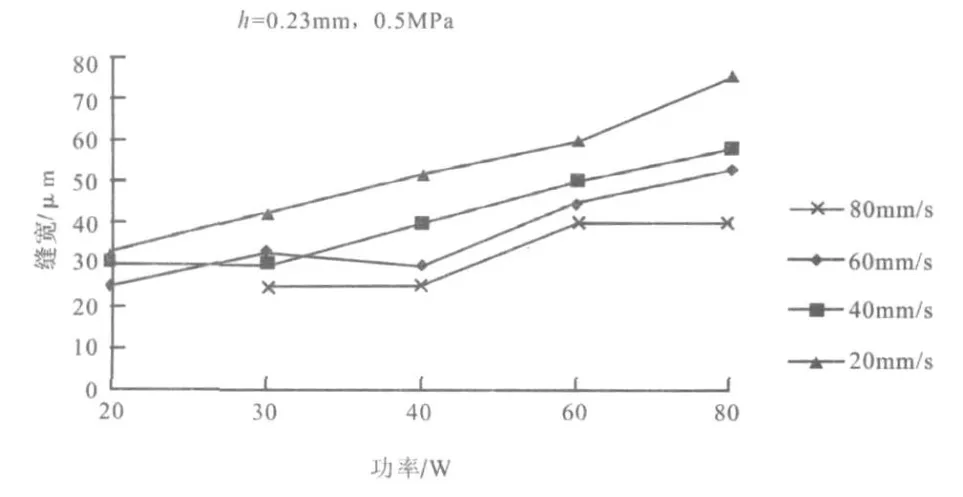

从图1可发现,随着激光功率的增加,切缝宽度呈近似直线上升,而随着切割速度的增加,切缝宽度呈递减趋势。由于激光切割是激光与材料的能量交换过程,同等时间条件下,激光功率增加,板材吸收能量增加,热扩散范围加大,造成缝宽增大。同等功率条件下,切割速度增加,切缝宽度随之递减,这是由于切割速度增加,单位时间单位面积板材吸收的能量随之减少,热扩散范围减小,造成切缝宽度减小。

图1 切割功率和速度与缝宽的关系

假设缝宽为功率、速度、离焦量、气压的函数 W=f(P,v,h,p),若速度、离焦量、气压保持不变,我们找出单一因素条件下,缝宽和功率的函数关系。从实验数据得到的曲线图中,发现缝宽和功率基本成线性关系。在此进行一元线性回归,得到回归方程y^=0.66x+c(v,h,p)。

2.2 离焦量与缝宽的关系

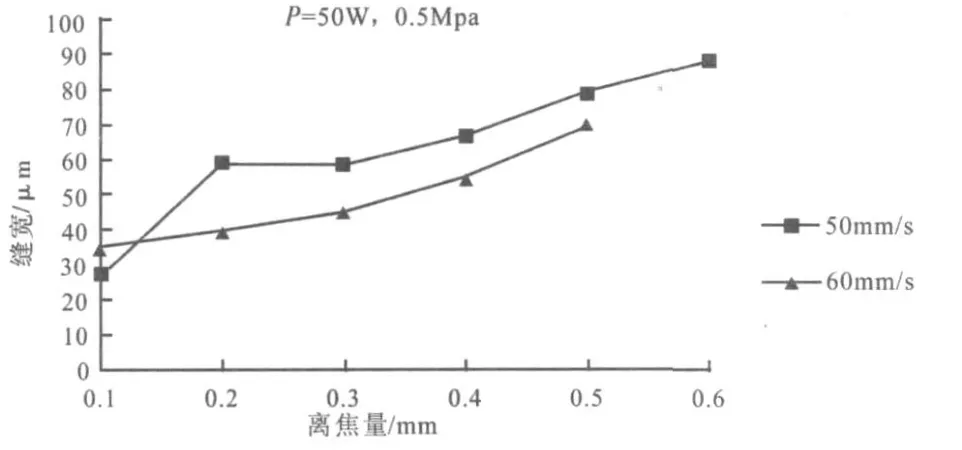

从图2可发现,随着离焦量的增大,切缝宽度近似线性增长。

图2 离焦量与缝宽的关系

由高斯光斑光束直径公式

可知,在不同位置z处,光束直径与z成线性关系。从图中数据点来看,基本与理论线性关系近似。实际切割中要获得 70μm的缝宽,从图3中数据点来看,离焦量在0.5mm左右能够达到要求,具体的最优参数将通过正交试验来获得。

图3 气压与缝宽的关系

2.3 气压与缝宽的关系

从表3可发现,随着气压增大,切缝宽度逐渐递减,这是由于切割过程中,高压气体对熔融液体金属进行吹离,达到切割目的,吹除过程中伴随着能量的流失,达到对板材的冷却作用,随着气压的增大,板材的冷却速度也随之增大,熔化层固化加快,使得切缝宽度随之降低。试验中发现,气压对缝宽影响不是很大,但对毛刺影响很大,随着气压的增大,毛刺明显减少,在1.2 MPa气压下,几乎没有任何毛刺产生,切缝背面切割效果最好。

2.4 功率与切缝截面粗糙度的关系

从图4可发现,功率增加,切面的表面粗糙度值逐渐降低。当功率为40 W时,表面粗糙度最小值Ra=1.06μm,但随着功率的进一步增大,粗糙度值随之又逐渐增大。

图4 功率与表面粗糙度的关系

这与Nath A K等人[5]研究认为切割表面质量受金属熔层厚度的影响相符,但切面粗糙度并不是与功率成线性关系,而是存在一个最佳值,功率过高或过低都将使表面粗糙度变差。

2.5 速度与切缝粗糙度的关系

从图5可发现,切割速度增加,切缝表面粗糙度值随之降低,当速度为40mm/s时达到最低Ra=1.06μm,随着速度进一步升高,表面粗糙度又随之升高,这与M.SOBIH等人[4]使用光纤激光进行切割时速度与表面粗糙度关系图基本一致。

图5 速度与表面粗糙度的关系

因此,在切割过程中,存在一个最佳的切割功率和切割速度,随着切割速度或功率的增大,功率、切割速度与表面粗糙度关系曲线图都将发生改变,将通过正交实验来获得所需要的最佳参数。

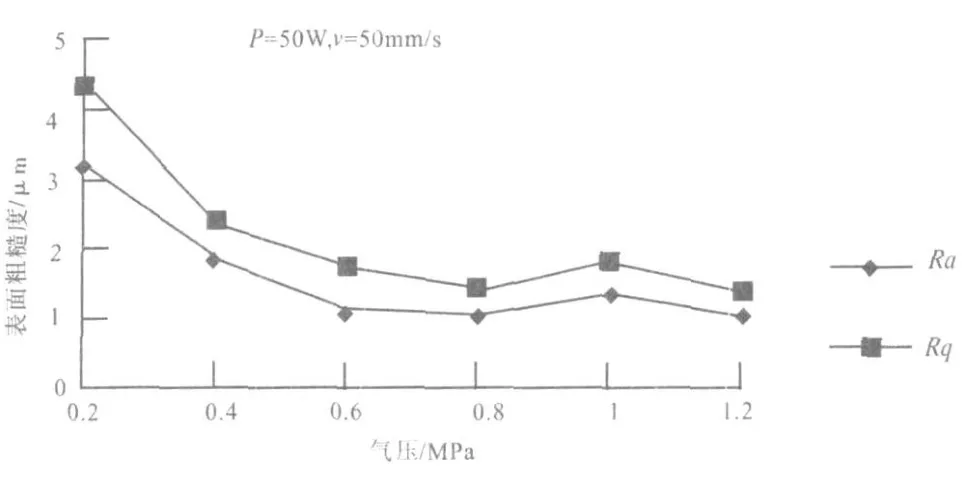

2.6 气压与切缝表面粗糙度的关系

从图6可知,气压增大,切缝表面粗糙度非线性逐渐递减,当气压达到0.8 MPa后,气压再增大,表面粗糙度变化并不大。

图6 气压与表面粗糙度的关系

与Nath A K等人[5]所研究发现的切割速度对切缝表面影响比气压对切缝表面影响有较大不同,从数据中我们发现,气压对切缝表面的影响与速度对表面的影响曲线不同。可能是由于所切割材料不同、材料熔融的性能不同造成的。

从分析和讨论中,我们发现离焦量对切缝宽度影响最大,实际加工中,需要切缝宽度为70μm的缝宽,发现离焦量在0.5mm左右能达到要求。而在表面粗糙度的测试中,当气压达到一定值后,表面质量并没有大的改变,而功率和速度对表面粗糙度的影响都分别存在一个最佳值。为了达到最好的切缝质量,结合各因素对切缝质量的影响,及试验中得到的最佳参数大致位置对板材进行了正交实验。当功率为60 W,切割速度为50mm/s,离焦量为0.52mm时,得到了切缝宽度为70μm,表面粗糙度为1.02μm的最佳切割数据。图7为50倍光学显微镜下观测到的切缝表面。

图7 切缝表面图

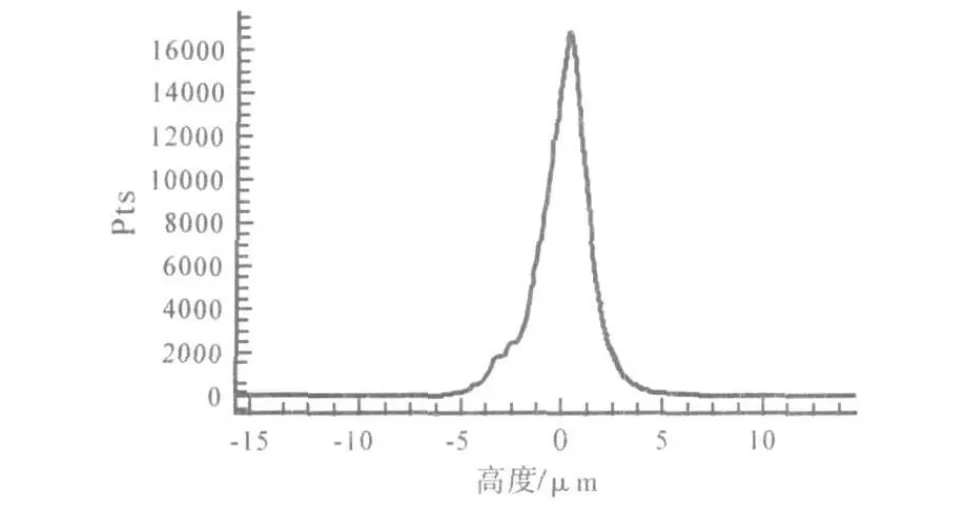

图8为表面形貌仪测量的切缝表面立体形貌,图9为切缝表面高度柱状图。从图9中可发现,表面高度绝大部分在正负5μm内,说明切缝表面高度分布较均匀,获得了较好的切割质量。

3 结论

图8 切缝表面形貌 Ra:1.02μm;Rq:1.26μm

图9 表面高度分布柱状图

[1]陈继民,左铁钏.激光切割中入射角对切割质量的影响[J].中国激光,2001,A28(11):1037-1040.

[2]李祥友,曾晓雁,刘勇.激光精密切割不锈钢薄板的工艺研究[J].中国激光,2001,A28(12):1125-1129.

[3]Golnabi H,Bahar M.Investigation of optimum condition in oxygen gas-assisted laser cutting[J].Optical&laser Technology,2009,41:454-600.

[4]Sobih M,Lcoruse P,Li L.Striation-free fibre laser cutting of mild steel sheets[J].Appl.Phys,2008,A 90:171-174.

[5]Rao B T,Nath A K.Melt flow characteristicsin gas-assisted laser cutting[J].Sadhana,2002,27:569-575.

[6]Kim Byoung-cheol,Kim To-hoon.Investigation of striation formation in thin stainless steel tube during pulsed Nd:YAG laser cutting process by numerical simulation[J].Metallurgical and Materials Transactions,2001,32:2623.

[7]Schulz Wolfgang,Niesen Markus,Eppelt Urs,et al.Simulation of Laser Cutting.Fraunhofer Institute for Laser Technology,ILT Aachen.