响应面法分析优化苯与乙烯的烷基化反应

2010-06-04李柄楠,傅吉全

乙苯是当前化工产业中苯的重要商业化衍生物,与异丙苯的消费总和占苯消费的75%。乙苯是生产苯乙烯的关键原料,而苯乙烯广泛应用于化工、制药、涂料和纺织工业中,因此乙苯产量在基本有机化学工业中占有相当大的比重。从裂解汽油和重整油中可以获取乙苯,尤其是裂解汽油中乙苯含量较高,但由于分离困难、成本较高,而且其产量也远不能满足需求,因此,工业上获得乙苯的主要途径还是采用苯乙基化的合成方法[1]。

随着计算机技术的飞速发展、数值计算科学的不断深入,工程计算的模型越来越复杂,计算规模越来越大,所花费的机时也越来越长。同时,许多工程问题的目标函数和约束函数对于设计变量经常是不光滑的或者具有强烈的非线性。一个渐进近似的优化方法能很好地解决这种既耗机时又非光滑的优化问题,这就是响应面法(Response surface methodology,RSM)[2]。

作者采用响应面法优化苯与乙烯在改性β-分子筛上的烷基化反应,分析不同反应条件对苯转化率及乙苯选择性的影响,建立相应的数学模型,并利用三维对比图直观地表现出改性β-分子筛的催化活性,为其能够正式投入工业化生产提供了理论依据。

1 实验

1.1 原料及仪器

苯,分析纯,天津市光复科技发展有限公司;乙烯气及氮气,纯度≥ 99.95%,北京兴华爱邦有限公司。

GC-7890Ⅱ型气相色谱仪,北京天美仪器公司;固定床微型反应器,北京昆仑永泰科技有限公司;SP-D-2501型双柱塞微量计量泵,日本精密科学株式会社。

1.2 装置(图1)

1.泵 2.阀门 3.压力表 4.反应釜

反应器为不锈钢夹套管式等温反应器,反应管内径为7 mm,夹套管外径为18 mm,长度为400 mm,内置外径为2 mm的套管热电偶用以测量管芯温度。管外用热电炉丝加热,夹套内装有套管热电偶用以测量管壁温度,同时装有保温特殊材料。出口压力由背压阀控制,压力表测量精度为2个大气压。反应物料由双柱塞微量计量泵打入。

1.3 步骤

1.3.1 苯与乙烯的烷基化反应

将改性后的β-分子筛进行适度研磨(粒径60目),在马弗炉中500℃干燥约3 h去除其中的水分。待催化剂冷却后,称取适量装填到反应器中。在氮气吹扫环境下,将反应釜升温至250℃烘干2 h,以去除装填时带入的水分。待反应釜温度降至室温后泵入苯,同时调节背压阀至反应所需压力,适时停止氮气吹扫并将泵关闭。将反应釜升温至反应所需温度,通入乙烯,再次泵入苯,开始反应。定时取样,用气相色谱对样品进行分析。

1.3.2 单因素实验

选取反应温度、空速、乙烯与苯的摩尔比3个可能对烷基化反应产生影响的因素进行单因素实验[3~8],以确定各因素的最适范围。

1.3.3 响应面实验

根据单因素实验结果,选择反应温度、空速、乙烯与苯的摩尔比进行3因素3水平共17组(其中5个中心点重复实验)的响应面实验,以苯的转化率和乙苯的选择性为响应值,用Design-Expert进行实验设计和结果分析。

2 结果与讨论

2.1 单因素实验

2.1.1 反应温度对烷基化反应的影响

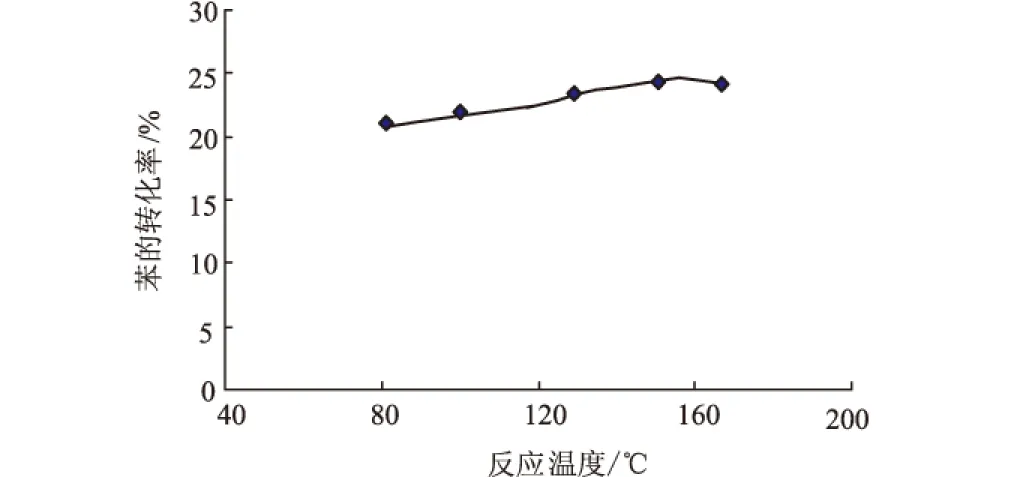

在空速为2 h-1、乙烯与苯的摩尔比为1∶6的条件下,分别选取反应温度为80℃、100℃、125℃、145℃、165℃进行实验,考察其对烷基化反应的影响,结果见图2、图3。

图2 反应温度对苯的转化率的影响

图3 反应温度对乙苯的选择性的影响

由图2可以看出,反应温度为145℃时,苯的转化率最高。这是因为升高反应温度可以提高反应速率,利于烷基化反应的进行。

由图3可以看出,反应温度为100℃时,乙苯的选择性最高;之后随着反应温度的升高,乙苯的选择性反而降低。这是由于在过高的温度下烷基化产物可能会发生歧化反应生成二乙苯等副产物,从而降低了乙苯的选择性。但由于乙苯的选择性并没有降低太多,综合考虑苯的转化率和乙苯的选择性,确定适宜的反应温度为125~165℃。

2.1.2 空速对烷基化反应的影响

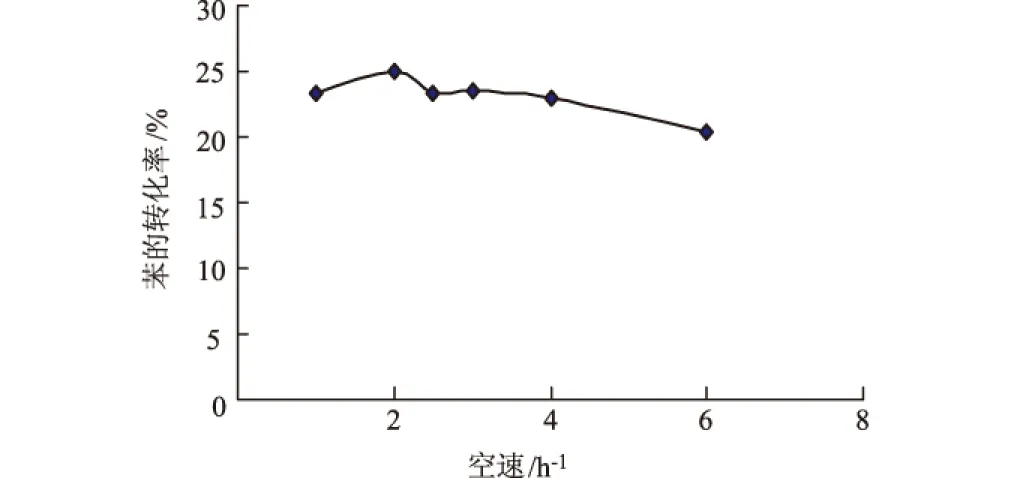

在反应温度为145℃、乙烯与苯的摩尔比为1∶6的条件下,分别选取空速为1 h-1、2 h-1、2.5 h-1、3 h-1、4 h-1和6 h-1进行实验,考察其对烷基化反应的影响,结果见图4、图5。

图4 空速对苯的转化率的影响

图5 空速对乙苯的选择性的影响

由图4、图5可以看出,空速小于2 h-1时,苯的转化率随空速的加快急剧升高;之后随着空速的加快,苯的转化率降低,而乙苯的选择性相应升高。这是由于空速较低时,物料在反应釜内停留时间过长,副反应加剧,致使苯转化率较高;而空速加快使得苯在反应釜内流动加快,与催化剂酸性位的接触不够充分,致使苯的转化率有所降低,但同时物料在反应釜内停留时间变短,副反应减少,乙苯的选择性反而升高。综合考虑苯的转化率和乙苯的选择性,确定适宜的空速为2 h-1左右。

2.1.3 乙烯与苯的摩尔比对烷基化反应的影响

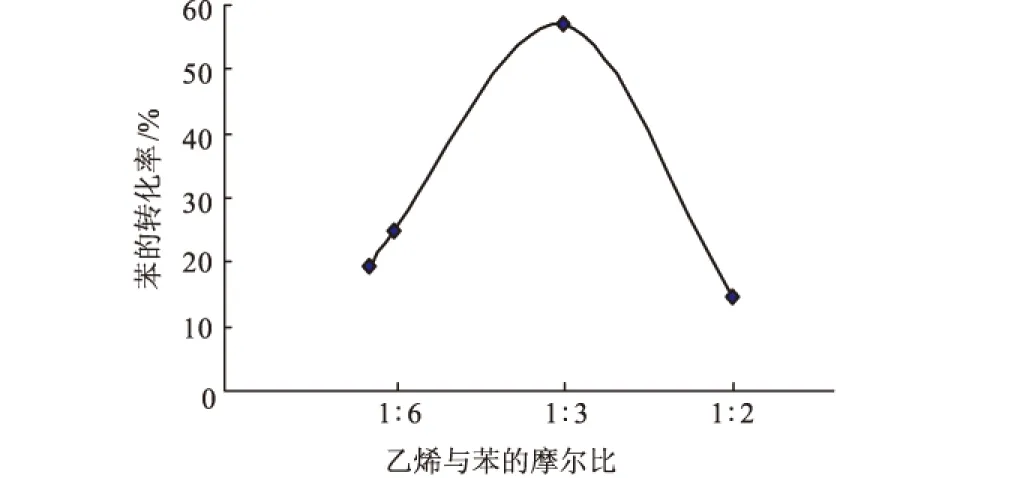

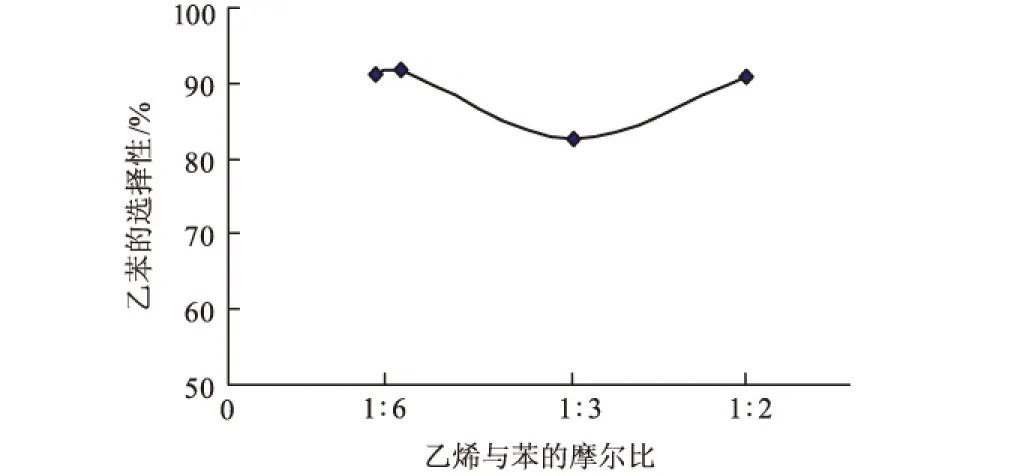

在反应温度为145℃、空速为2 h-1的条件下,分别选取乙烯与苯的摩尔比为1∶7、1∶6、1∶3和1∶2进行实验,考察其对烷基化反应的影响,结果见图6、图7。

图6 乙烯与苯的摩尔比对苯的转化率的影响

图7 乙烯与苯的摩尔比对乙苯的选择性的影响

由图6、图7可以看出,乙烯与苯的摩尔比小于1∶3时,随着摩尔比的增加,苯的转化率升高、乙苯的选择性降低;当乙烯与苯的摩尔比大于1∶3时,随着摩尔比的增加,苯转化率降低、乙苯的选择性升高。这是因为当乙烯与苯的摩尔比小于1∶3时,随摩尔比的增加,反应釜内乙烯含量增加,所以苯的转化率相应增加;同时乙烯增多导致副反应加剧,故乙苯的选择性降低。但当乙烯与苯的摩尔比大于1∶3时,乙烯的进料量明显增多,导致副反应发生过多,占据了催化剂的活化位,使得苯的转化率降低;而此时虽然副反应增多,但乙苯的含量降低得更明显,乙苯的选择性升高。综合考虑苯的转化率和乙苯的选择性,确定适宜的乙烯与苯的摩尔比为1∶3。

2.2 响应面实验

2.2.1 因素及水平的确定

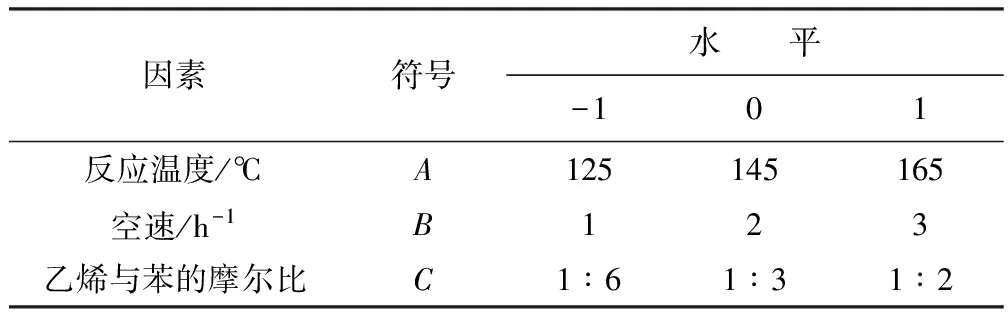

根据单因素实验结果,选择反应温度(℃)、空速(h-1)、乙烯与苯的摩尔比作为自变量,苯的转化率和乙苯的选择性作为因变量,即响应值。各变量取值见表1。

表1 因素水平编码表

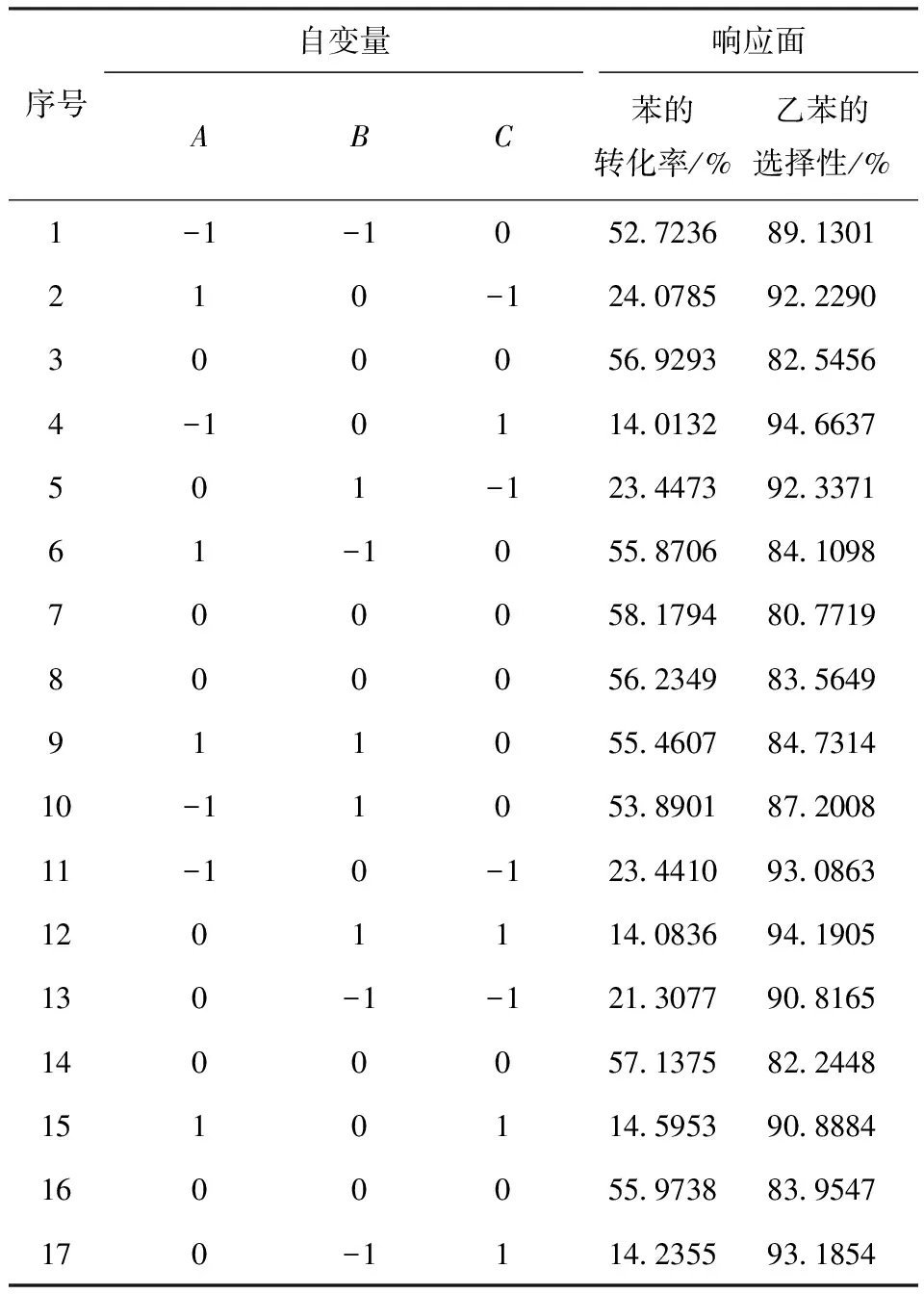

2.2.2 响应面实验结果

响应面实验为3因素3水平,共17组实验,其中包括5个中心点的重复性实验,17组实验的自变量和响应面结果如表2所示。为了尽量减小实验的意外差异,17组实验是随机进行的。

表2 响应面实验方案及结果

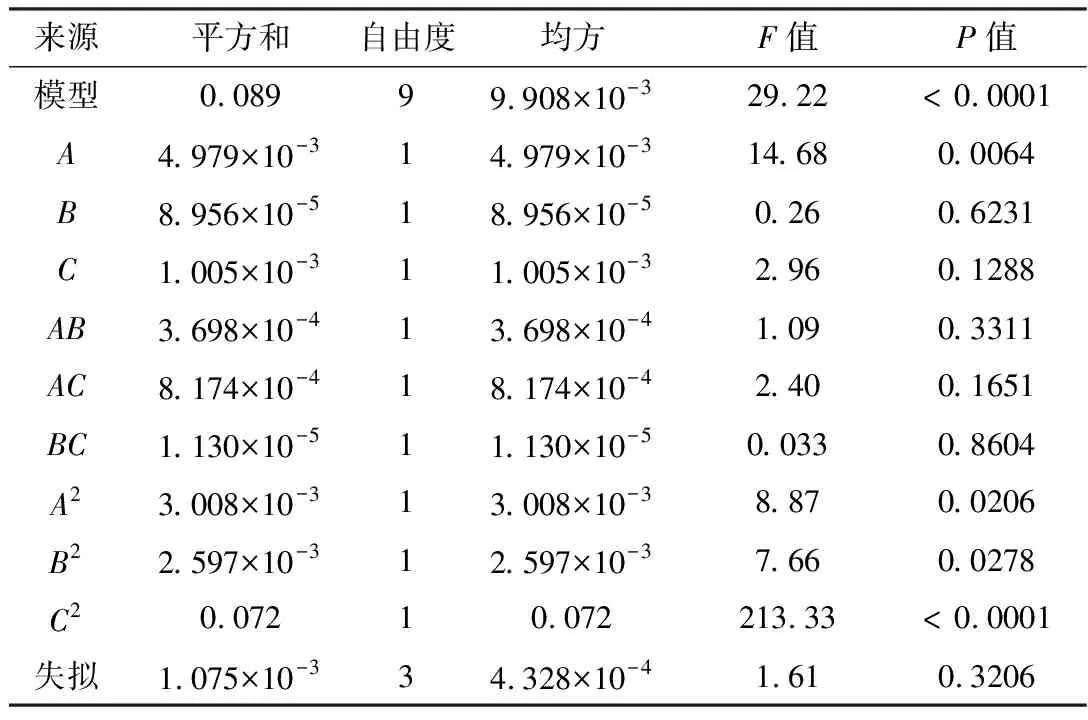

2.2.3 模型的建立及方差分析

利用Design-Expert软件,对4种模型(线性模型、二次交互模型、二次模型、三次模型)进行了拟合,由于实验数据对于三次模型(Cubic model)来说不够准确,因而软件自动忽略了三次模型,最终拟合出的最适合模型为二次模型,所以采用二次模型进行优化实验。苯的转化率和乙苯的选择性的模型方差分析结果分别见表3、表4。最终得到苯的转化率(η)及乙苯的选择性(θ)的全模型动态参数方程如下:

η=0.57+7.421A×10-3+3.43B×10-3-0.044C-3.941AB×10-3-1.386AC×10-4-5.729BC×10-3-8.206A2×10-3-0.016B2-0.37C2

θ=1.14-0.025A+3.346B×10-3+0.011C+9.614AB×10-3-0.014AC-1.68BC×10-3+0.027A2+0.025B2+0.13C2

表3 苯的转化率模型方差分析结果(全模型)

表4 乙苯的选择性模型方差分析结果(全模型)

2.2.4 响应面图及等高线图分析

为了更好、更直观地对实验结果进行理解和分析,利用Design-Expert软件绘制了响应面的三维(3D)图和等高线图,以研究各个自变量对2个响应面(苯的转化率和乙苯的选择性)的影响。

图8~图13为通量模型的三维响应面图和等高线图。作图时,每次仅考虑2个因素对反应结果的影响,第3个因素的值控制在中心点(零水平)。

图8 反应温度和空速对苯的转化率影响的响应面图和等高线图

图9 反应温度和乙烯与苯的摩尔比对苯的转化率影响的响应面图和等高线图

图10 空速和乙烯与苯的摩尔比对苯的转化率影响的响应面图和等高线图

由图8和图9可以看出,苯的转化率随着反应温度的升高呈现先增后减的趋势;由图8和图10可以看出,苯的转化率随着空速的加快呈现先增后减的趋势;由图9和图10可以看出,苯的转化率随着乙烯与苯的摩尔比的增加也呈现先增后减的趋势。上述各因素的影响趋势与单因素实验结果基本相符。

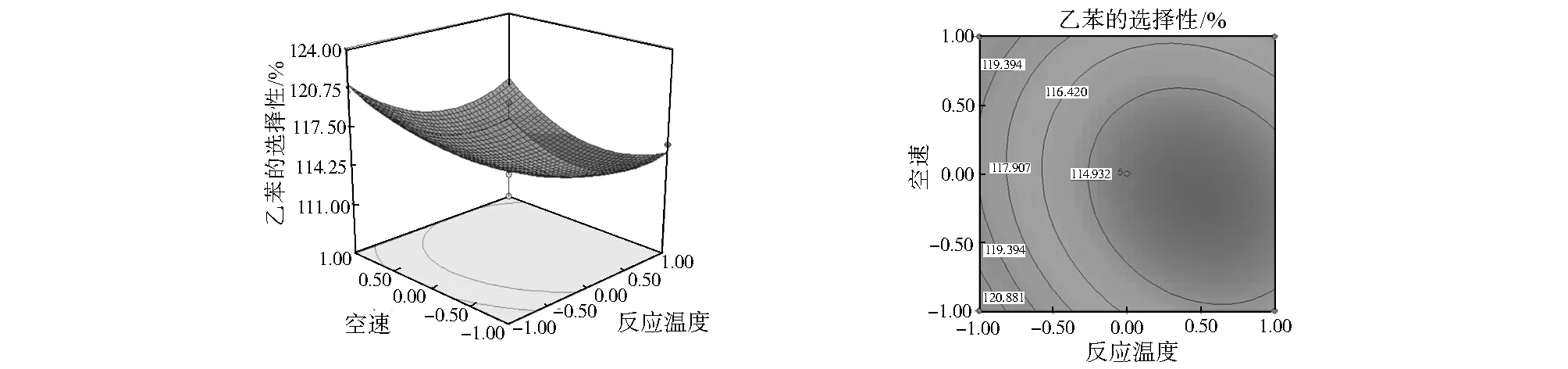

图11 反应温度和空速对乙苯的选择性影响的响应面图和等高线图

图12 反应温度和乙烯与苯的摩尔比对乙苯的选择性影响的响应面图和等高线图

图13 空速和乙烯与苯的摩尔比对乙苯的选择性影响的响应面图和等高线图

由图11和图12可以看出,乙苯的选择性随着反应温度的升高呈现先减后增的趋势;由图11和图13可以看出,乙苯的选择性随着空速的加快呈现先减后增的趋势;由图12和图13可以看出,乙苯的选择性随着乙烯与苯的摩尔比的增加呈现先减后增的趋势。上述各因素的影响趋势与单因素实验结果基本相符。

2.2.5 苯与乙烯烷基化反应的条件优化

利用Design-Expert软件中的模型删项功能(Backward)对全模型方程进行优化,得到更加准确的苯的转化率(η)及乙苯的选择性(θ)的删减模型动态参数方程如下:

η=0.57+7.421A×10-3+3.43B×10-3-0.044C-8.206A2×10-3-0.016B2-0.37C2

θ=1.14-0.025A+3.346B×10-3+0.011C+0.027A2+0.025B2+0.13C2

根据上述方程得到苯的转化率(η)的优化参数为:反应温度(A)=154.040℃,空速(B)=2.107 h-1,乙烯与苯的摩尔比(C)=0.323;最终苯的转化率(η)=56.797%。得到乙苯的选择性(θ)的优化参数为:反应温度(A)=154.260℃,空速(B)=1.933 h-1,乙烯与苯的摩尔比(C)=0.326;最终乙苯的选择性(θ)=99.999%。

2.2.6 优化参数验证实验

为检验RSM法的可靠性,采用上述所得优化参数进行苯与乙烯的烷基化反应实验,同时考虑到实际操作的便利,将最佳条件修正为:反应温度(A)=154℃,空速(B)=2 h-1,乙烯与苯的摩尔比(C)=1∶3。

实际测得的苯的转化率为56.274%,与理论预测值相比,相对误差在0.9%左右。

实际测得的乙苯的选择性为86.592%,与理论预测值相比,相对误差在13.4%左右。

因此,采用RSM法优化得到的苯与乙烯的烷基化反应实验条件参数准确可靠,具有实用价值。

3 结论

通过单因素实验确定了反应温度、空速、乙烯与苯的摩尔比3个因素的取值范围。用Design-Expert软件进行响应面分析,确定了制备乙苯的最佳工艺参数如下:反应温度154℃,空速2 h-1,乙烯与苯的摩尔比1∶3。据此优化工艺参数进行烷基化反应,所得苯的转化率达到56.274%,乙苯的选择性达到86.592%。

参考文献:

[1] 郑鑫源.苯、乙苯与乙醇的烷基化反应研究[D].北京:北京服装学院,2006.

[2] 王永菲,王成国.响应面法的理论与应用[J].中央民族大学学报(自然科学版),2005,14(3):236-240.

[3] 何应华,肖雪军.苯与乙烯液相法合成乙苯新工艺工业应用[J].石油化工设计,2002,19(4):1-4.

[4] 杨立英,王志良,张吉瑞,等.乙苯合成生产工艺与技术研究进展[J].化学世界,2001,42(10):545-559.

[5] 张永强,杨克勇,杜泽学,等.乙苯合成的研究进展[J].石油化工,2001,30(10):796-799.

[6] 程志林,赵训志,刑淑建.乙苯生产技术及催化剂研究进展[J].工业催化,2007,15(7):4-9.

[7] 杜迎春,王海,陈曙.沸石催化剂上乙苯及二乙苯歧化反应研究[J].北京服装学院学报,1999,19(2):16-21.

[8] 冷冰,马友光,陈登利,等.HZSM-5择形催化剂上乙苯烷基化反应生产对二乙苯的研究[J].化学工程,2008,36(3):76-78.