货车焊接结构疲劳寿命预测系统开发与关键技术

2010-06-04李向伟黄永生兆文忠于连友

李向伟 王 剑 黄永生 兆文忠 于连友

1.大连交通大学,大连,116028 2.齐齐哈尔轨道交通装备有限责任公司,齐齐哈尔,161002

0 引言

随着新一代重载、快捷铁路货车的发展,传统的静强度设计、试验及评价体系受到了严峻挑战,现有货车设计及分析平台已不能满足产品抗疲劳设计的需求。当前,选择合理的分析方法,运用高效、适用的分析工具,在方案设计阶段,预测产品的使用寿命,开展抗疲劳设计,是急需解决的一项技术问题。

货车焊接结构疲劳寿命预测系统就是在上述背景下,结合铁路货车产品结构的特点,为设计人员量身订做的一套焊接结构疲劳寿命预测软件。该软件系统以北美铁路协会标准[1](AAR标准)、英国钢结构疲劳设计与评估标准[2](BS标准)、国际焊接学会标准[3](IIW标准)等为基础,以焊缝疲劳评估的最新Verity法[4-6]、已知疲劳寿命的结构应力反求法等为核心,以SQL-Sever为网络数据库支持,以VC++语言为面向对象的编程工具,而开发的一个简便、实用的多用户焊接结构疲劳寿命预测系统。该软件系统的开发与应用,不仅为设计师提供了对焊缝设计细节进行疲劳寿命预测的平台,还能够有效地支持设计方案对比选优,从而提高铁路货车产品的抗疲劳性能。

1 系统构成要素

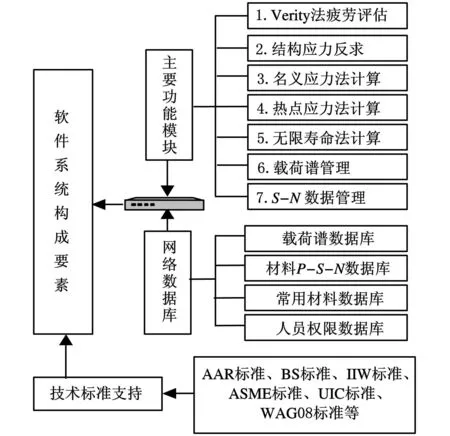

通过对世界先进的焊接结构疲劳寿命评估方法及当前常用货车设计标准的广泛研究,充分考虑铁路货车产品结构特点和用户的多种需求,将该系统划分为以下7个核心功能模块:

(1)Verity法焊缝疲劳寿命计算模块。该模块以2007年美国ASME标准中采用的等效结构应力法焊缝疲劳寿命评估的新算法为内核[4],在有限元模型基础上,运用网格不敏感结构应力计算技术及一条主应力-循环次数(主S-N)曲线建立数学模型,采用断裂力学的原理,相对精确地预测焊接结构的疲劳寿命。

(2)结构应力反求模块。该模块以推导AAR标准主要载荷事件条件下反求结构应力算法为内核,实现了以设计寿命为输入参数,以结构应力为输出参数的反求算法。

(3)名义应力法疲劳计算模块。该模块以工程上常用的名义应力法进行疲劳寿命预测,内置了AAR标准、BS标准及IIW标准焊接接头SN曲线相关参数[1-3],运用Palmgren-Miner线性累积理论预测产品的疲劳寿命。同时,该模块还提供了板厚对疲劳强度影响的修正算法。

(4)热点应力法疲劳计算模块。该模块以IIW标准焊接结构热点应力S-N曲线数据为依据,内置了热点应力的两点外推法、三点外推法及高阶两点外推等算法[3],是对名义应力法疲劳评估的重要补充。

(5)无限寿命设计模块。该模块基于无限寿命计算方法,嵌入了常用材料疲劳极限数据库、UIC、WAG08、Dang-von等标准数据,并实现其算法。

(6)载荷谱数据管理模块。该模块主要实现载荷谱数据维护、分解、统计、输入、输出等功能。

(7)材料S-N曲线数据管理模块。该模块对AAR、BS、IIW等标准S-N曲线数据及常用材料P-S-N曲线数据进行维护。

以上7个核心模块是以货车设计常用焊接结构疲劳寿命评估标准为基础的,各模块相互补充,并通过网络数据库系统将各功能模块有机关联,构成了软件系统的关键要素,要素的构成关系见图1。

图1 软件系统构成要素

2 关键技术

2.1 Verity方法

Verity疲劳分析方法是基于断裂力学及大量焊接试验,研究的一种相对准确计算焊缝疲劳寿命的新方法[4-6],该方法提出后受到了学术界广泛关注,并于2007年被美国ASME标准所采纳[4]。

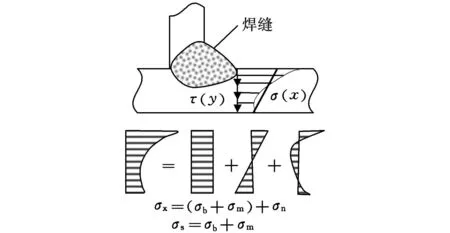

在焊接结构疲劳分析中存在两个关键问题极大地影响了其工程应用:一是焊接接头分类标准难以把握;二是焊接位置通常是应力集中区域,难以精确计算应力分布。为解决上述难题,文献[5]中认为,沿板厚方向焊趾处应力呈非线性分布(图2),焊趾处总应力 σx等于膜应力 σm、弯曲应力 σb与非线性峰值应力σn之和,而非线性峰值应力是自平衡的残余应力,因此,焊趾处结构应力σs的变化是引起焊接结构疲劳失效的主要影响因素。

图2 焊趾处应力分布

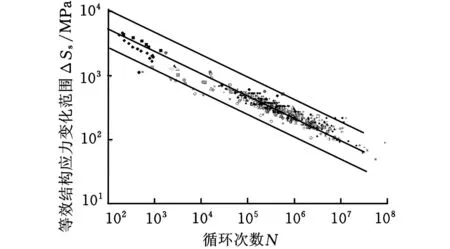

Dong[5]通过提取有限元分析结果的节点力,运用解析法计算焊缝处的结构应力分布,从而获得了与有限元网格大小不敏感的结构应力(structural stress);将通过对结构应力修正获得的等效结构应力作为S-N曲线参量,获得了分布狭小的S-N曲线试验数据,从而实现了以一条主S-N曲线的模型来预测焊缝的疲劳强度,很好地解决了上述两个难题。

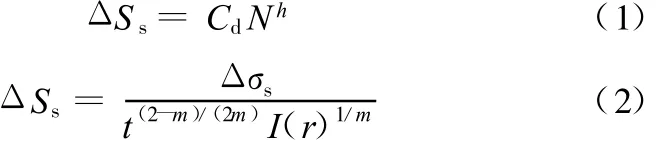

Verity疲劳分析方法主S-N曲线计算公式为

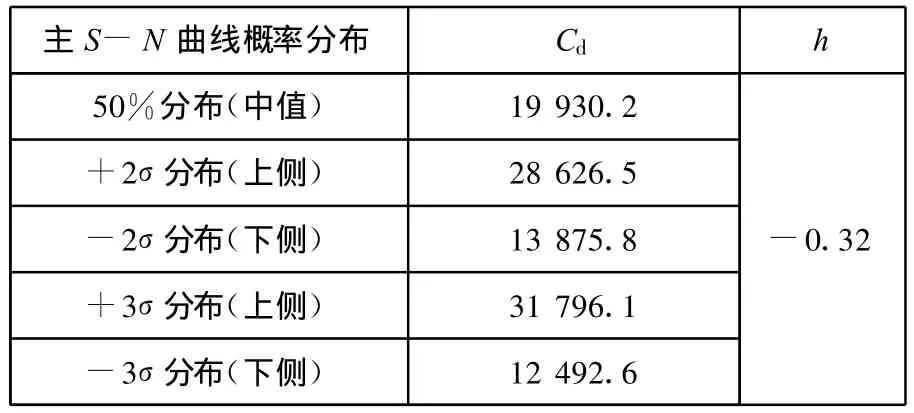

式中,Cd、h为主S-N曲线试验常数(表1),由ASME标准提供[4];N为循环次数;ΔSs为等效结构应力变化范围;σs为结构应力变化范围,反映了应力集中的对疲劳性能的影响;t为板厚,反映了厚度对疲劳性能的影响;I(r)为载荷影响系数,反映了膜应力与弯曲应力状态对疲劳性能的影响;m为试验常数,m=3.6[4-6]。

不难看出,主S-N曲线方程与名义应力法S-N曲线方程形式相同,但主S-N曲线以等效结构应力变化范围ΔS s为参量,它包含了结构应力变化范围、板厚、膜应力与弯曲应力状态的综合影响。另外,结构应力是由外力引起的,反映了与应力集中相关的焊缝处应力分布,而等效结构应力则是运用断裂力学原理推导出来的,是对影响疲劳评估因素的综合考虑。

表1 主S-N曲线参数表

为验证Verity方法的有效性,美国Battelle试验中心对比分析了自1947年以来的数千个焊接疲劳试验数据(图3),这些试验数据涵盖各种不同的焊接类型、板厚、载荷模式等影响,并取得了极好的预测效果。

图3 主S-N曲线试验数据

2.2 基于AAR标准结构应力反求

抗疲劳设计的反问题是指已知设计寿命,反求能满足设计条件所允许的结构应力。AAR标准提供的设计方法中,设计过程是从给定结构应力及载荷求其设计寿命[1],当设计寿命不能满足用户要求时,设计人员只能通过调整参数进行试凑,使寿命逐渐逼近要求值,这种方法迭代次数多、计算效率低、计算结果难以收敛,为解决这一矛盾,通过推导AAR标准主要载荷事件条件下,反求结构应力解析表达式,实现了以设计寿命为输入参数,以结构应力为输出参数的反求算法,从而提高了方案修改效率。

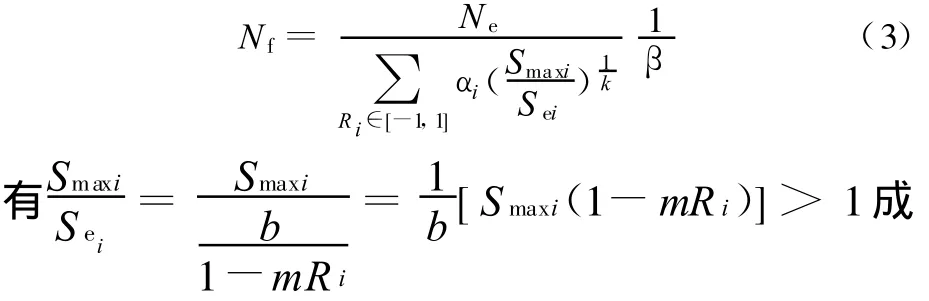

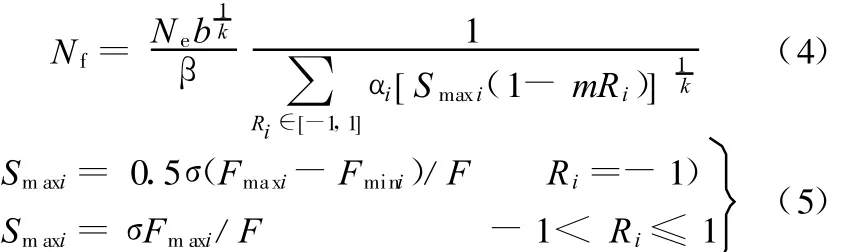

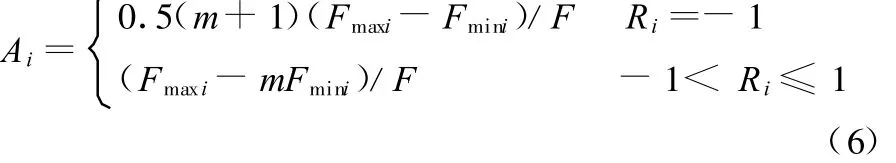

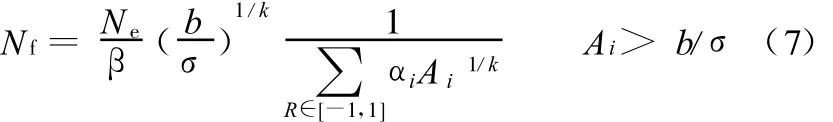

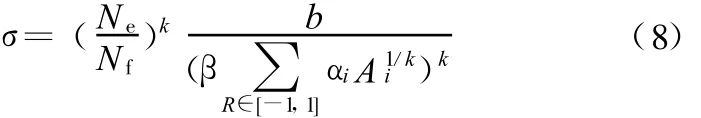

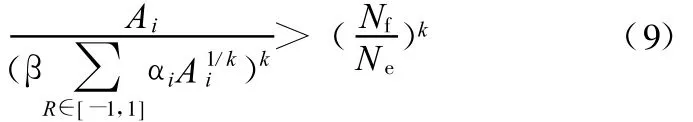

当设计寿命为N f时,由AAR标准可得

立,即当S max i(1-mRi)>b时,可得

将式(5)代入式(4),并令

于是疲劳寿命Nf可整理为一新的表达式,即

式中,Ne为达到疲劳极限的循环次数;k为S-N曲线斜率;m为Goodman曲线斜率;b为Goodman曲线截距;β为每公里循环数;αi为载荷谱中提供的次数百分率;σ为在标称外载荷F作用下评估点的当量应力;Fmaxi、Fmini分别为载荷谱中每一级载荷的最大载荷和最小载荷;Smaxi为每级载荷换算所得最大应力;Sei为每级载荷的疲劳极限值;Ri为每级载荷的载荷比(Fmini/Fmaxi);i对应载荷谱中各分级项,i=1,2,…,n。

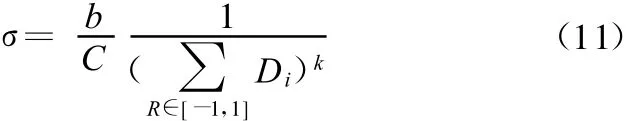

式(7)为根据AAR标准重新整理的疲劳寿命计算公式,由式(7)可以得到在给定设计寿命Nf下,求解结构评估点的设计应力σ的解析表达式为

因此,式(8)成立的条件Ai>b/σ可转化为

将 Ai由大到小排序,排序后记为Bi,同时αi也要进行对应调整,将调整后的αi记为ζi,并令

在求解设计应力时,要判断式(9)能否满足条件,因此首先要判断式(10)能否成立,并明确其物理含义。这里外载荷F、每公里循环数β、载荷谱中载荷变化范围及对应出现次数均不为0,因此有Di>0成立。该值的大小与载荷直接相关,是外载荷作用强度的数学表达,如果D i=0,表明载荷作用的强度为0,结构不会产生疲劳失效。同时,S-N曲线斜率k、设计寿命N f及达到疲劳极限的循环次数Ne均大于0,因此有C>0成立,该值的大小与结构损伤比直接相关,是结构所设定损伤因子的数学表达,如果C=0,表明结构不存在损伤,因此结构不会产生疲劳失效。

因Di及C都不为0,所以根据上述公式,只需依次判断 B1/Dk1、B2/(D1+D2)k、…、Bj/(D 1+D2+…+Dj)k是否大于C,这里 j对应排序后载荷谱的各分级项(j=1,2,…,n),当有Bj+1/(D1+D 2+…+D j+1)k<C,而Bj/(D1+D2+…+Dj)k>C时,判断终止,此时结构评估点的设计应力为

式(11)即为给定寿命要求的前提下,反求满足条件的结构应力解析表达式。利用上述反求算法,开发了与之对应的专用模块,满足了设计需求,实现了更有实用价值的产品抗疲劳设计。

2.3 网络数据库设计

网络数据库设计也是软件系统开发的一项核心内容。开发过程中,从数据库的逻辑设计到物理设计,再到数据库维护、查询,对数据库体系进行了详细规划。

软件系统选用SQL-Server作为网络数据库服务器。SQL-Server是基于关系型数据库的大型数据库系统,它具有独立于硬件平台、对称的多处理器结构、抢占式多任务管理、完善的安全系统和容错功能,并具有易于维护的特点。为保证数据的统一性,减少数据冗余,系统在SQLSever服务器端,分别建立了人员权限库、系统登录信息库、各种标准S-N曲线库、材料疲劳性能库及载荷谱库。为降低服务器访问量,提高计算速度,基本计算模块数据库建立在客户端,采用Access小型关联式数据库结构(图4)。

图4 网络数据库组成

数据库开发接口采用ADO(activeX data objects)技术,该技术提供了编程语言和统一数据访问方式OLE-DB的一个中间层,通过OLE-DB提供者对在数据库服务器中的数据进行访问和操作,其主要优点是易于使用、高速度、低内存支出和占用磁盘空间较少,并且ADO支持用于建立基于客户端与服务器应用程序的主要功能。

3 工程应用实例及效果

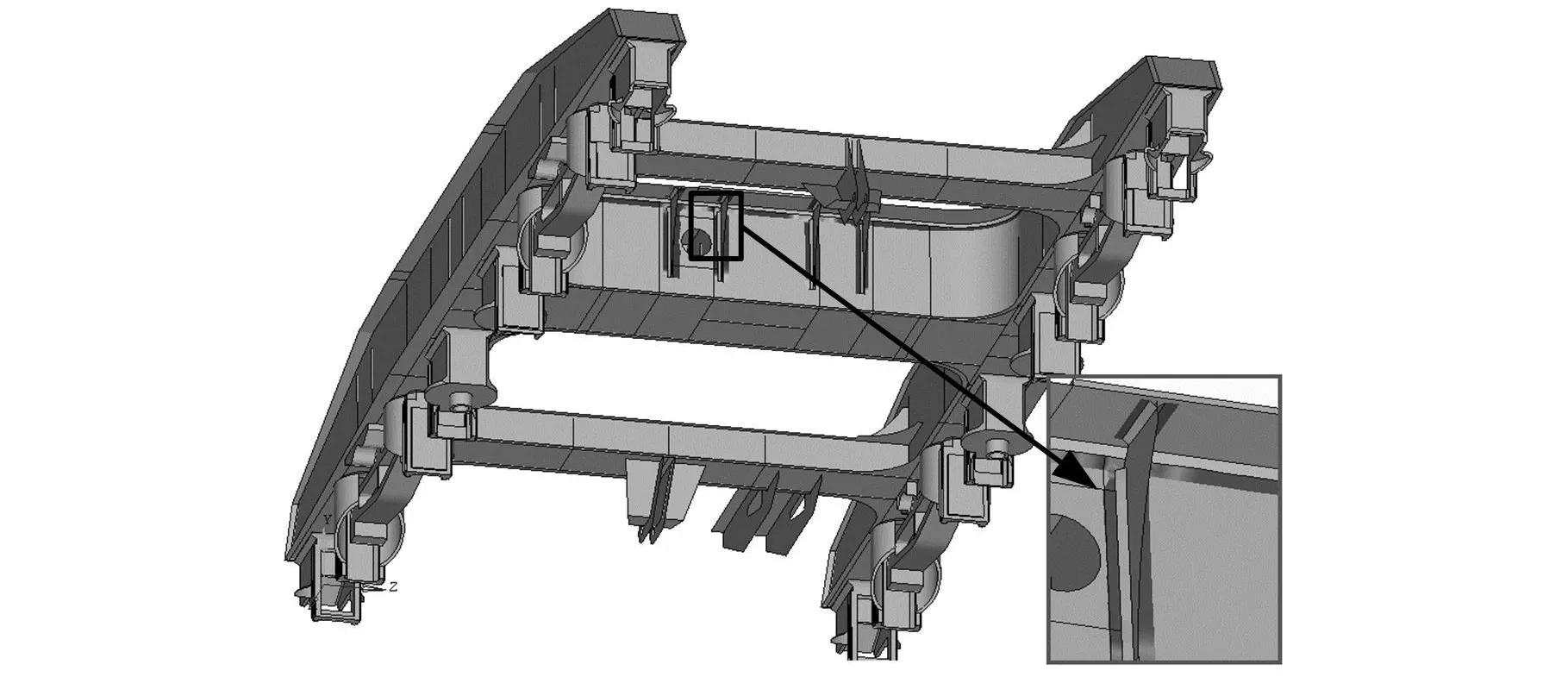

软件系统开发完成后,分别在450t钳夹车转向架设计、食用油罐车车体设计、澳大利亚FMG矿石车车体设计等多种货车产品上进行了一系列工程应用,下面仅以450t钳夹车四轴焊接转向架为例,说明该软件的应用效果。

首先根据初步设计方案,运用静强度评估所用有限元模型,以名义应力法疲劳计算模块进行疲劳评估,发现设计不合理的部位。以反求模块计算可以达到要求的设计应力值,调整设计,确定细部结构。

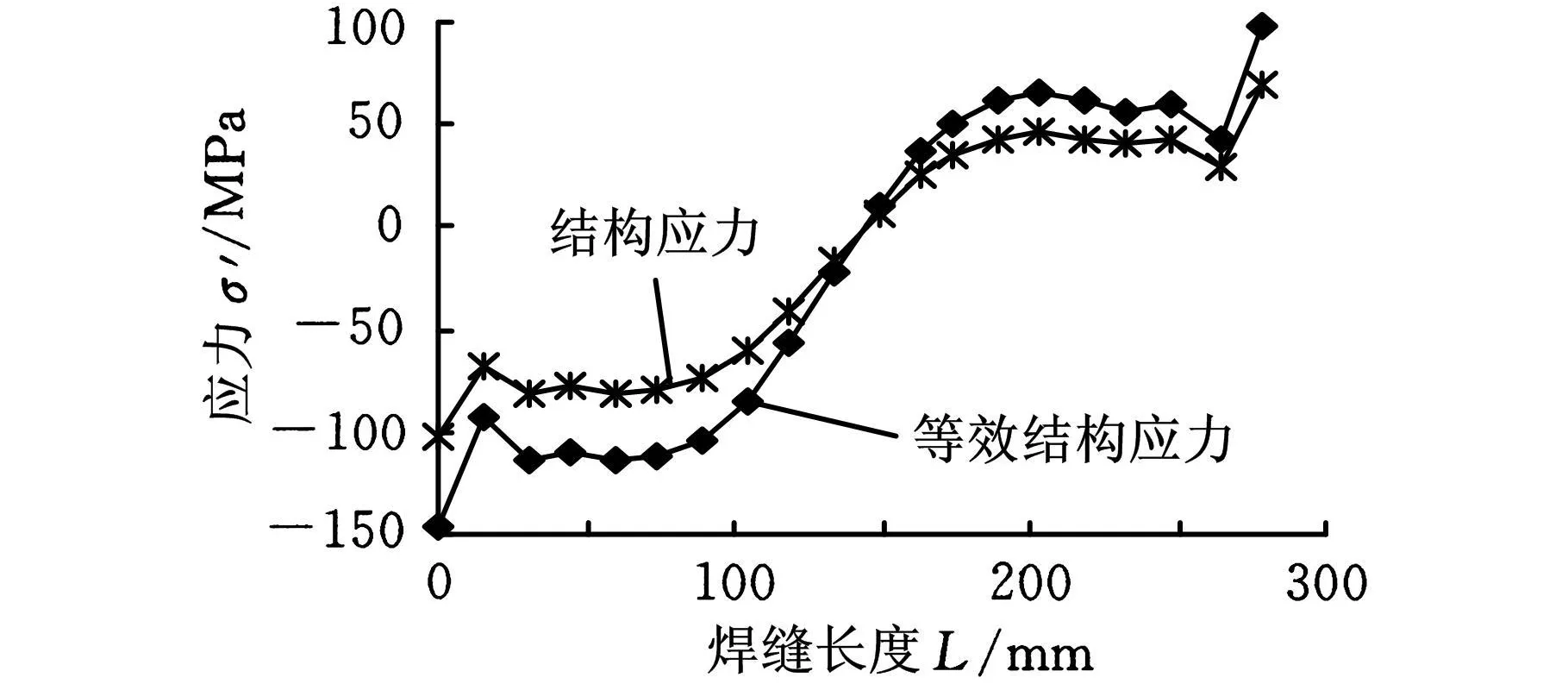

然后根据详细方案修改计算模型,对焊缝细节建立有限元网格(图5)。提取焊缝处节点力,计算等效结构应力。该实例中三角筋板与上盖板连接处等效结构应力值最高,为 -150MPa(图 6)。

图5 四轴焊接转向架模型

图6 三角筋板与上盖板连接处应力分布

最后采用Verity模块提供的-2σ主S-N曲线,以垂向±0.3g加速度为加载条件,计算各焊缝细节的疲劳寿命。该例中,发生在三角筋板与上盖板连接处寿命最短(图7),计算循环次数为375.3万次。计算结果表明,结构应力变化规律与给定载荷条件下结构刚度的变化规律一致,在靠近该筋板位置的腹板处开孔,引起该位置刚度下降,在心盘垂向交变载荷作用下,造成该处疲劳寿命相对较短,根据这一结果,设计师可以进一步优化设计方案,并制订相应的焊接工艺措施。

图7 四轴焊接转向架计算结果

上述实例表明,软件系统各模块可以有机配合,适应了用户从初步方案设计到细节设计等不同设计阶段的多种需求,有效地辅助了设计师开展抗疲劳设计。其中,无限寿命设计模块及名义应力法疲劳计算模块可以在方案设计初期进行高效疲劳寿命预估,结构应力反求模块在方案修改阶段更能发挥优势,而热点应力法模块及Verity法计算模块能够有效支持焊接结构的细节设计,提高焊接结构疲劳寿命预测的精度,更进一步完善产品的抗疲劳性能。

4 结论

(1)在多用户网络数据库支持下,货车焊接结构疲劳寿命预测系统各模块相互配合,为用户提供了国内外工程上最常用的焊接结构疲劳寿命预测方法,当用户有不同的需求时,有充分的选择空间。

(2)采用了最新Verity方法,可有效提高焊接结构疲劳寿命预测的精度;开发的结构应力反求模块,能实现由已知设计寿命反求结构所需的应力,提高了系统的适应性;多层次网络数据库及模块化设计技术,可以保证数据的安全、统一,并减少数据冗余。

(3)工程实例说明,在铁路货车产品方案设计阶段,以这一软件系统为平台,可以对焊接结构的抗疲劳性能进行虚拟疲劳试验,这对快速经济地进行设计方案优选有较高的实用价值。

[1] AAR Manual of Standards.M1001-2007 Design Fabrication and Construction of Freight Cars Section C Part II[S].America:AAR,2007.

[2] British Standard Institute.BS7608-1993 Fatigue Design and Assessment of Steel Structures[S].British:BSI,1993.

[3] IIW Joint Working Group.XIII1965-2003/XV1127-2003 IIW Document Recommendations for Fatigue Design of Welded Joints and Components[S].England:IIW/IIS,2003.

[4] ASME.VIII DIV 2-2007 ASM E Boiler and Pressure Vessel Code[S].New York:the American Society of Mechanical Engineers,2007.

[5] Dong P.A Structural Stress Definition and Numerical Implementation for Fatigue Analysis of Welded Joints[J].International Journal of Fatigue,2001,23(10):865-876.

[6] Dong P,Prager M,Osage D.The Design Master S-N Curve in ASME DIV 2 Rewriteand Its Validations[J].Welding in the World,2007,51(5/6):53-63.