基于损伤力学的疲劳寿命和裂纹扩展的数值分析

2010-06-04蔡敢为郑战光毛坤朋

董 赟 蔡敢为 郑战光 毛坤朋

广西大学,南宁,530004

0 引言

在实际工作状态下,工程结构件往往承受交变载荷,因此疲劳损伤破坏是工程结构的主要破坏形式之一[1]。近年来,疲劳问题的重要性引起了各方关注,人们利用各种方法对构件疲劳损伤寿命进行预测。其中,文献[2]基于构件的S-N曲线,结合实测应力谱,采用基于Miner线性损伤累积原理的名义应力估算法预测疲劳寿命;文献[3]用模糊理论中的隶属函数描述应力接近疲劳极限时对构件造成损伤的模糊性,对疲劳破坏进行寿命分析;文献[4]利用弹塑性有限元分析得到缺口根部局部应力应变数据,用KBM法和SWT法预测缺口件的疲劳裂纹萌生寿命;文献[5]根据断裂力学的基本原理,推导出了组合梁栓钉的疲劳寿命计算公式;文献[6]用应力、应变场强度这两个参数来表征破坏区域的疲劳损伤,对疲劳损伤破坏进行寿命预测。上述方法都没有给出相应循环次数下裂纹的扩展路径,而裂纹的发生发展过程主宰着失效过程[7],因此研究裂纹的扩展对零件的安全设计有重要意义。

本文基于文献[8-9]的附加载荷法,结合生死单元技术,以循环次数划分步长,建立了一种损伤力学—附加载荷—有限元法计算格式。采用损伤演化方程中的材质参数,利用ANSYS的二次开发工具APDL语言,对P355NL1钢标准件的损伤破坏过程进行数值模拟计算,在得到裂纹萌生寿命和扩展寿命的同时,给出了不同循环次数下裂纹的扩展路径。

1 疲劳损伤模型

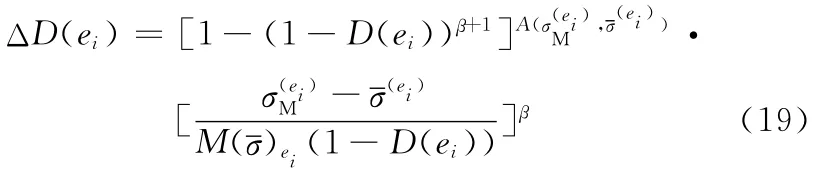

对于疲劳损伤问题,应考虑以下四个方面[10]:①微裂纹的形成及扩展;②加载条件下的非线性累积损伤效应;③疲劳极限在初始损伤之后显著减小;④S-N曲线的平均应力效应。根据以上损伤特征,Chaboche等[11]提出一个疲劳损伤累积模型来描述材料的劣化过程,模型如下:

式中,σ为应力;D 为 损伤,取值范围为[0,1];N 为 疲劳循环次数;σM为最大应力;σ为平均应力;β、A(σM,σ)、M为系数,均与材料和温度有关。

式中,σ1为对称疲劳强度;σu为拉伸疲劳强度;a、b、M0为与材料有关的常数;〈·〉表示当x>0时,〈x〉=x,当x<0时,〈x〉=0。

2 损伤力学—附加载荷—有限元法

2.1 附加载荷有限元法

损伤互耦的应力与应变的关系为

式中,E为单元的弹性模量;ε为单元应变矩阵;De为单元的损伤。

将式(5)展开,得

式中,δe为单元节点位移;B为单元几何矩阵。

由虚功原理,得单元节点力

式中,ke为单元无损弹性刚度矩阵;FDe为由损伤引起的单元附加载荷节点力矩阵。

式中,Se为面积单元。

则

式中,δ为总体位移矩阵;Ae为协调矩阵。

又由虚功原理,得总体外力

式中,k为总体无损伤弹性刚度矩阵;FD为由损伤引起的总体附加外力矩阵。

由式(15)式得

损伤效应可看成是使单元刚度降低。如果假定单元刚度保持不变,则等价于使单元承受的荷载相应增加,因此,可以把有损伤的问题转化为无损伤的问题进行分析。

2.2 预测裂纹寿命的算法

令危险单元ei的损伤为D(ei),循环一次的损伤增量为ΔD(ei)。由弹性疲劳损伤模型式(1)可知:

令任意单元x的损伤及其损伤增量分别为D(x)和ΔD(x),则

联立式(19)和式(20)得

采用修正的附加载荷有限元法计算时的流程如图1所示。

图1 修正的附加载荷有限元法流程图

通常采用单元的初始损伤模拟材料的初始缺陷,设缺陷的尺寸(面积)为A′,有限元模型中缺陷所在的单元(危险单元)尺寸(面积)为A,则危险单元的初始损伤为[12]

由于标准试件几乎没有初始缺陷,即lim D0=0,本文取D0=1×10-15。

算法的具体步骤如下:

(1)应用附加载荷有限元法,对有初始损伤的构件,分析相应的位移场和应力场,找出最大应力单元作为危险单元,记为e1。

(2)根据式(19)计算第一个危险单元循环一次的损伤增量ΔD(1)1(e1)

745 Modeling and validation of a survival prediction model for hepatocellular carcinoma patients after liver transplantation based on up-to-seven criteria

由于用单元的初始损伤模拟材料的初始缺陷时,仅限于第一个危险单元,所以开始计算时,非危险单元的初始损伤为零,即式中D(1)0(x)=0。

(4)分析损伤场

(5)由附加载荷有限元法(式(14)和式(15))计算损伤演化后的位移场和应力场,再找出最大应力单元。重复步骤(1)至步骤(4),一直到Dk1(e1)=1为止,杀死该危险单元,此时的循环次数k1为裂纹的萌生寿命。此时有

(6)由附加载荷有限元法计算杀死第一个危险单元后的位移场和应力场,找出的最大应力单元为初始裂纹形成后的危险单元,记为e2。这时的损伤场就是上述裂纹形成后所对应的损伤场,即

(10)重复以上步骤,直到第m个危险单元em被杀死。此时总的循环次数k=k1+k2+k3+……+km为构件的总寿命。

单元在加载过程中应具有承受大变形、大应变的能力,并能在不丧失精确性的前提下忍受不规则形状,结合单元“杀死”功能,本文选取Plane82单元。

3 算例验证

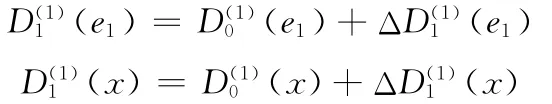

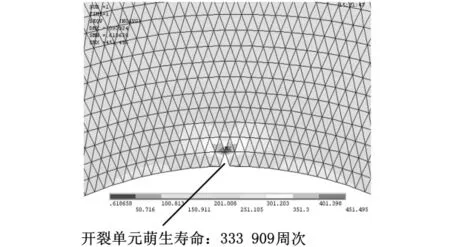

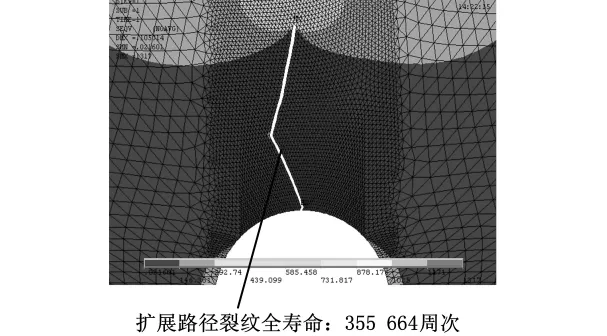

对P355NL1钢含沟槽轴对称试件进行交变载荷作用下的疲劳寿命和裂纹扩展的数值模拟计算,并通过GPS-200CS高频疲劳试验机对相同尺寸的4个试样进行拉伸疲劳试验。对计算结果和试验结果进行比较,结果见表1。表2为从文献[13]中得到的P355NL1材料的力学性能参数。图2和图3分别为裂纹萌生和总裂纹的应力分布云图。图4为构件的试验裂纹路径图。

表1 高周疲劳试验结果和计算结果的比较

表2 通过光滑试件得到的疲劳损伤模型的性能参数

图2 试件裂纹萌生阶段应力分布

图3 试件总裂纹应力分布

图4 试件试验裂纹路径

图2 和图3表明,裂纹的萌生寿命超过全寿命的90%。这是因为试样初始损伤很小,应力分布比较均匀,同一截面上的单元几乎同时被破坏,所以扩展寿命非常短。由于本文在疲劳损伤有限元分析中没有考虑材料的循环强化作用,计算结果较试验结果偏小,导致表1中计算结果是试验结果的下限。

本文所建立的预测疲劳损伤破坏的数值方法首先是以最大应力单元作为危险单元,然后通过应力大小迭代求出单元损伤D,直至D=1,单元被破坏为止。所以影响萌生寿命和扩展寿命的主要是因素单元应力值。从理论上讲,只要边界条件正确,作用的载荷取得准确,当网格无限细化时,有限元解收敛于精确的解析解[14],即当单元尺寸(本文单元面积为1/2×74×98(μm2))足够小时,有限元解析所得的应力值及模拟的裂纹扩展路径趋于真值。表1的数据表明,在该单元尺寸下,可以较准确地预测疲劳寿命;图3和图4的比较说明,用“杀死”危险单元的方法基本能预估裂纹的扩展路径。

4 结束语

利用ANSYS的二次开发工具APDL语言,对P355NL1钢标准件的损伤破坏过程进行数值模拟计算,得到不同循环次数下的损伤应力场。对试件在循环载荷作用下的裂纹萌生寿命和扩展寿命进行计算,并结合生死单元技术给出了扩展路径。计算结果与试验结果比较表明,结合损伤力学理论,以循环次数划分步长,建立的损伤力学—附加载荷—有限元法计算格式对轴对称构件疲劳寿命和扩展路径的预测较为准确,从而可使设计周期大为缩短,提高设计效率。

[1] 张淼,孟庆春,张行.无扩口管路连接件疲劳寿命预估的损伤力学-有限元法[J].航空学报,2009,30(3):435-443.

[2] 徐承军.基于名义应力法的港口起重机金属结构安全使用期估算[J].武汉理工大学学报,2007,31(2):293-295.

[3] 王旭亮,聂宏.基于模糊理论的疲劳寿命估算方法[J].中国机械工程,2008,19(17):2095-2097.

[4] 孙国芹,尚德广,陈建华,等.缺口件两轴循环弹塑性有限元分析及寿命预测[J].机械工程学报,2008,44(2):134-138.

[5] 王宇航,聂建国.基于断裂力学的组合梁栓钉疲劳性能[J].清华大学学报(自然科学版),2009,49(9):35-38.

[6] 郭海丁,武奇.基于场强法的平板法兰角焊缝接头的疲劳寿命估算方法[J].航空动力学报,2008,23(6):1082-1086.

[7] 王永伟.结构疲劳裂纹扩展的数值模拟[D].大连:大连理工大学,2005.

[8] 杨继运,张行,张珉.基于疲劳裂纹形成曲线的裂纹扩展分析数值方法[J].机械工程学报,2004,40(7):50-62.

[9] 唐雪松,杨继运,蒋持平,等.轴对称构件疲劳寿命预测的损伤力学-附加载荷-有限元法[J].航空学报,2002,23(2):97-101.

[10] Chaboche J L.Continuum Damage Mechanics PartⅡ-Damage Growth,Crack Initiation and Crack Growth[J].ASME,J.App.Mech.,1988,55:65-72.

[11] Chaboche J L,Lesne P M.A Non-Linear Continuous Fatigue Damage Model[J].Fatigue Fract.Engng.Mater.Struct.,1988,11:1-17.

[12] 刘相新.基于损伤力学的粉末高温合金(FGH95)寿命预测及试验研究[D].北京:北京航空航天大学,2002.

[13] de Jesus A M P,Ribeiro A S,Fernandes A A.Finite Element Modeling of Fatigue Damage Using a Continuum Damage Mechanics Approach[J].Journal of Pressure Vessel Technology,2005,127(5):157-164.

[14] 王勖成,邵敏.有限单元法基本原理和数值方法[M].北京:清华大学出版社,1997.