CNC机床运动误差对弧齿锥齿轮齿面接触质量的影响研究

2010-06-04唐进元雷国伟

唐进元 雷国伟

中南大学现代复杂装备设计与极端制造教育部重点实验室,长沙,410083

0 引言

齿轮接触分析(tooth contract analysis,TCA)是螺旋锥齿轮设计的重要方法和手段,它通过齿面接触轨迹和传递误差曲线来反映齿面接触质量的优劣。

实际齿面的生成与机床运动轴运动几何误差是相关的,传统的TCA不包含机床各轴的运动误差。文献[1]研究了包含齿轮副安装误差的分析模型;文献[2]研究了包含齿面误差的TCA算法,提出了ETCA(error TCA)算法;文献[1-3]均分析了调整参数误差对齿面接触的影响,同时也进行了安装误差容差性的研究。从现有可见的螺旋锥齿轮研究的文献,我们还没有发现有研究五轴联动CNC机床各轴运动误差对螺旋锥齿轮齿面接触质量影响分析方面的内容。

本文主要研究CNC机床各轴运动误差对齿面接触的影响,寻找补偿机床各轴运动误差并提高齿面制造精度的理论依据。通过研究包含机床运动轴误差的齿面接触现象,得到机床各轴运动误差对接触区形状影响的规律,从数量上分析其影响规律,找到机床运动轴众多几何误差中对齿轮接触质量影响最大的误差,为实际生产中通过参数反调补偿CNC机床运动轴误差,提高齿轮加工质量提供理论依据。

1 机床各轴运动误差的建模

1.1 机床运动副误差分析及运动学原理

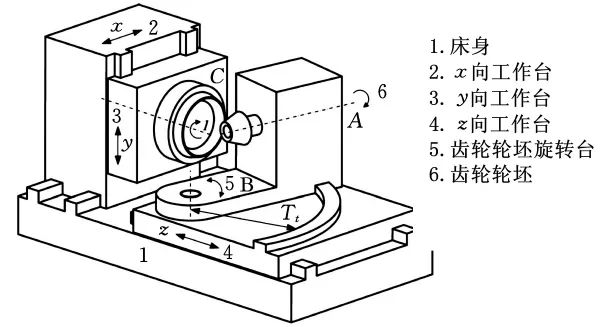

机床结构中,通常包含一系列的运动副连接以实现刀具和工件间的相对运动,在理想的情况下,与机床每个运动副相关的应该仅有1个自由度,移动副为1个平移自由度,转动副为1个旋转自由度,但在实际中,由于机床制造和装配上的误差,每个运动副往往存在多个甚至达到6个运动误差项[4-8],如图1所示。

图1 某五轴联动螺旋锥齿轮磨齿机结构简图

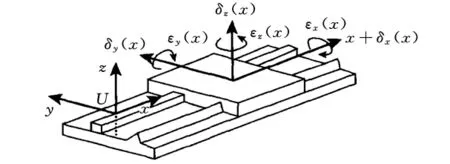

1.1.1 移动副运动误差

如图2所示,托板沿着坐标系Uxyz的x轴方向运动时有3个平移误差分量,即名义运动方向的线性位移误差δx(x)及y、z方向的直线度误差δy(x)、δz(x);还有3个转角误差分量,及滚转误差εx(x)、俯仰误差εy(x)和偏摆误差εz(x)。在实际情况中,因为直线度误差难以直接定义和测量,通常用误差曲线的线性拟合及其残余组合来描述,拟合后的直线度误差参考轴(本文中指移动副参考轴)在xy及yz坐标平面的投影与x轴分别成一小角度θzx和θyx,如图3所示,其中下标z、y为直线度误差参考轴投影的旋转运动方向,x延托板的名义运动方向,并且将残差定义为直线度误差δy(x)和δz(x)。

图2 移动副误差

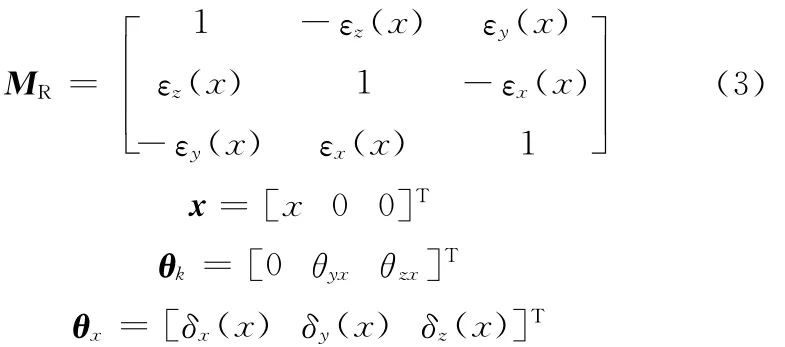

基于小误差假设,当托板在x方向移动理论距离x0时,可以用如下的齐次坐标变换矩阵来实现:

图3 移动副的直线度误差

式中,MR、MP分别为移动副的直线度误差分析中的平移变换矩阵、旋转变换矩阵;OUV为托板坐标系Uxyz在零点时相对于同x移动副固联的x坐标系V在零点时的偏移矢量;x为描述托板名义位移的矢量;θx为平移误差矢量。

1.1.2 转动副运动误差

如图4所示,转动副沿名义转轴i旋转时,由于存在制造及装配误差,实际转轴i′在ij机jk坐标平面的投影与i分别成一个小角度θji和θki。I′坐标系(由i′、j′、k′轴组成)在旋转名义角度α后变换成为坐标系I″(由i″、j″、k″轴组成)。转动副的6个误差运动分量表现为I″坐标系在3个方向的平移误差和绕I″坐标轴的3个转角误差,他们都为转角α的函数,这时候转动副的运动可以用如下的齐次坐标变换矩阵来描述:

式中,M′P、M′R分别为转动副误差分析中的平移变换矩阵、旋转变换矩阵;δ为I″坐标系零点的平移误差矢量;R1为名义转轴与实际转轴见的角度误差变换矩阵;R2为绕i′转α角的变换矩阵;R3为绕i′转α角的误差变换矩阵。

图4 转动副的误差运动

机床的主轴为特殊类型的转动副,因本身制造精度较搞,主轴倾斜误差很小,可以忽略不计,然而由于热膨胀引起的主轴倾斜和零点飘逸误差却很重要,必须予以考虑。

1.1.3 基坐标系方向的选择

基坐标系通常设定为机床固定部件上的一个参考坐标系,通过它建立机床运动副间的相互关系。在无误差情况下,机床3个托板构成笛卡尔坐标系,基坐标系和托板坐标系的方向相同;在有误差的情况下,基坐标系与托板坐标系的方向会产生偏差。为便于建模,下面对基坐标系的方向进行严密定义:选择图1中部件1、部件2的移动副名义方向为x轴方向,部件2、部件3的移动副名义方向为y轴方向,部件1、部件5的移动副构成z轴。

1.2 五轴联动螺旋锥齿轮磨齿机几何误差模型

利用多体动力学系统理论对复杂的机械系统进行建模,已经在三轴、五轴加工中心的误差补偿中得到了广泛的、成功的应用[4,8]。本文以图1所示的五轴联动螺旋锥齿轮磨齿机床为研究对象,利用多体动力学系统误差建模理论建立该机床几何误差模型,建模方法见文献[8]。

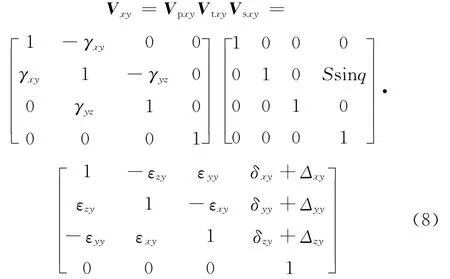

根据多体系统几何误差分析模型,建立五轴联动螺旋锥齿轮磨齿机的几何误差模型,基于几何误差模型,可由坐标变换矩阵构建含有误差的齿面。几何误差模型构建方法如下:

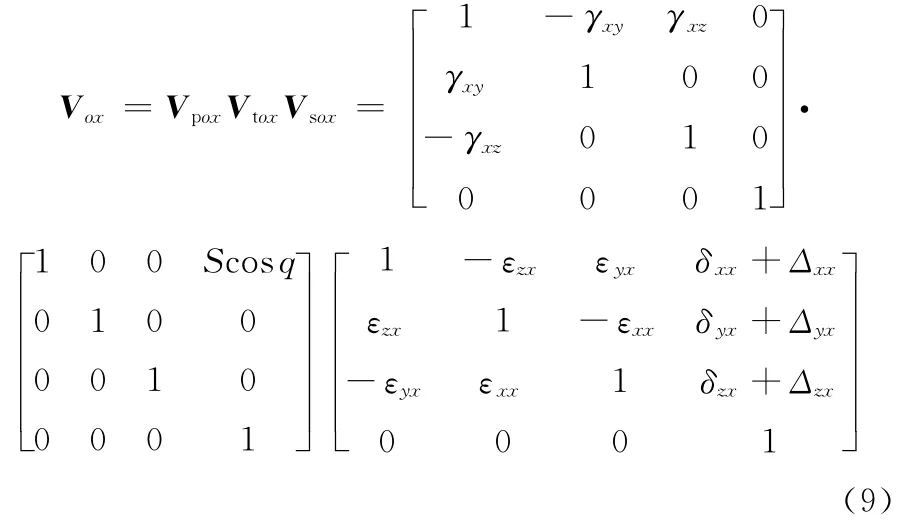

(1)刀具与y向工作台之间的转换矩阵

式中,下标t表示与刀具相关的变量;下标s表示因运动而产生的相关变量;εxt、εyt、εzt为刀具主轴与y向工作台的坐标轴之间垂直度误差,本文中均设为0;δxt、δyt、δzt为刀具主轴沿x、y、z轴三个方向的直线偏差;Δxt、Δyt、Δzt为刀具主轴沿x、y、z的热漂移误差。

(2)求y向工作台移动变换矩阵,以实现垂直刀位:

式中,下标p表示因机床垂直度误差而产生的相关变量;S为径向刀位;q为初始刀位角。

(3)求x向工作台移动变换矩阵,以实现水平刀位:

式中,下标o表示与固定坐标系相关的变量。

(4)求z向工作台移动变换矩阵,以实现床位:

式中,xB为床位。

(5)求轮坯调整轴B轴的转动变换矩阵,以实现轮坯安装角δf的安装:

式中,Xg为轴向轮位;α为轮坯安装角。

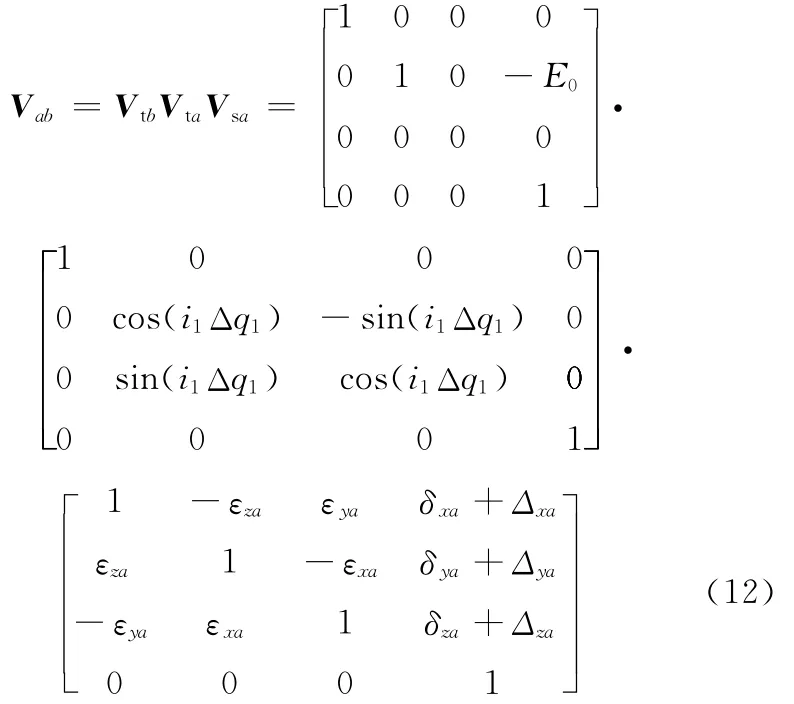

(6)求轮坯安装A轴旋转变换矩阵,以实现轮坯自转以及轮坯垂直轮位安装:

式中,E0为垂直轮位;i1为小轮滚比;Δq1小轮摇台角改变量。

(7)机床床身与大地惯性坐标系转换矩阵:

通过上面的一系列转换,可以得到齿面方程的转换矩阵M,再使用M来构建包含机床各轴运动误差的齿面方程。其中,切削面到惯性坐标系的转转矩阵为

惯性坐标系到轮坯坐标系的转换矩阵为

2.2.3 翻转课堂 为加深同学们对书本知识点认识,让他们尽快的从抽象的理性认识升华成自己形象的感性认识,我们对原来的讲授方式进行了翻转。首先,对同学们进行分组,让每组成员轮流充当老师的角色,然后拿出少量的章节让他们自己先讲,老师旁听且提出问题并进行点评。通过角色的翻转,提高了学生学习临床血液学检验技术的主观能动性,挖掘了学生的潜能,发现了学生的价值,促进了有效学习。

2 包含机床各轴运动误差的齿面接触分析算法

2.1 含机床各轴运动误差的大小轮齿面方程的建立

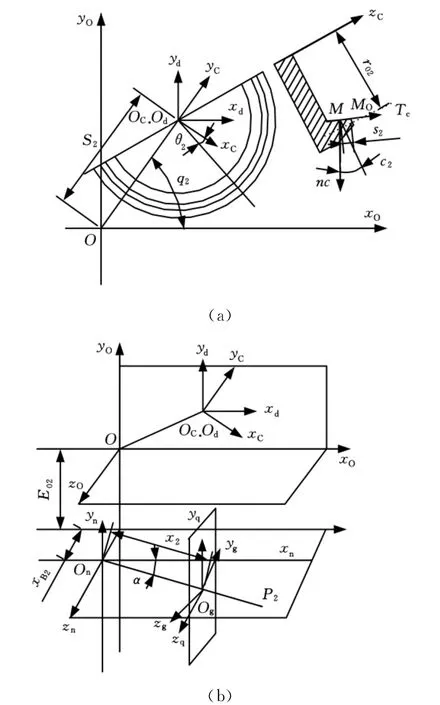

根据上述理论,以大轮凸面加工为例,建立大轮多体系统加工误差模型,见图5。图5中,O是机床床身中心(与惯性坐标系G重合)、Oc是刀具坐标系中心;Og是齿轮坐标系中心;On是机床过渡坐标系。

图5 大轮加工示意图

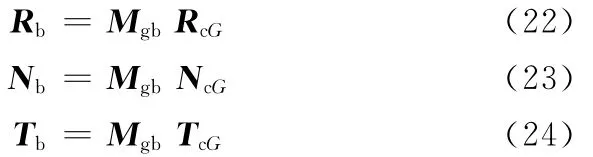

由图5可知:在砂轮坐标系内砂轮理论切削点M矢径Rc、法线方程Nc和切线方程Tc如下:

根据上述多体系统有误差情况下的描述方法,设刀具坐标系中的砂轮上的点的理论位置矢量为Rc,工件坐标系内工件上相应加工点的理论位置矢量为Rg。没有误差的情况下两矢量应该相等,但在有误差存在的情况下,在刀具分支中,切削面方程相对于惯性系的表达式为

含有误差的齿轮面方程为

根据啮合原理即可求出大小轮含有加工误差的齿面方程,大小轮的加工过程中,应满足啮合原理N·V=0,据此可求出齿面参数,即

使大小轮对应的齿面、法线、切线方程分RB、NB、TB、RS、NS、TS变为 Δq2、θ2、Δq1、θ1的函数,这里Δqi为摇台角改变量,θi为刀具转角,i=1,2。

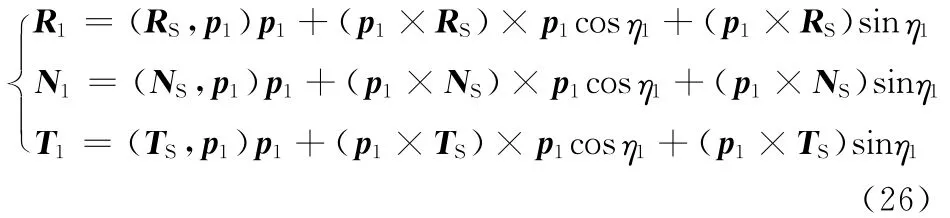

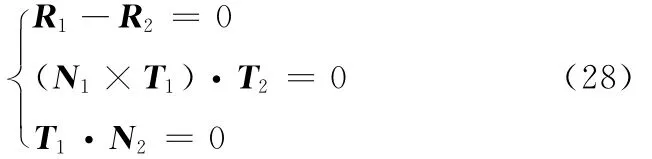

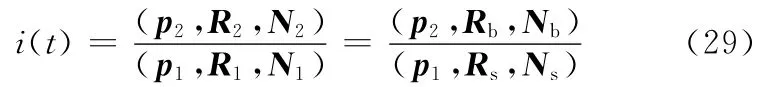

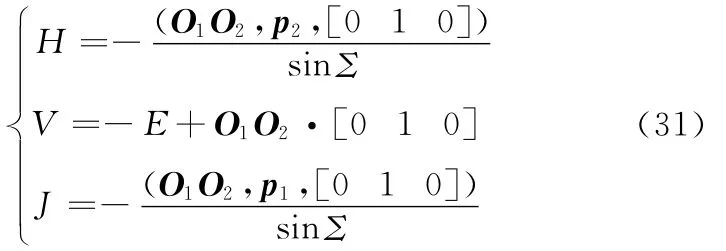

2.2 含有误差的齿轮副装配

把加工好的大小齿轮按照设计要求装配在一起,即按照设计的轴交角Σ、安装距E,以及V/H值进行安装检验。这里,H是小轮安装距改变量,J是大轮的安装距改变量,V是小轮偏置距的改变量。不考虑齿轮安装误差。设在条件下,当大轮绕p2轴旋转η2角,小轮绕p1轴旋转η1角,大轮上的M点就会和小轮上的M点共轭接触。则在接触位置小轮齿面方程和法矢变为

大轮齿面方程和法矢变为

此时理论接触点的理论传动比为

在给定的一组齿面参数Δq2、θ2、Δq1、θ1之后,可以求出接触位置的矢量RS、RB,则两交叉点位置O2O1为

另外,设小轮的安装距改变量是H,大轮的安装距的改变量是J,小轮的偏置距是V,则可得出V、H值的计算公式:

2.3 ETCA算法

ETCA算法的计算过程在文献[2,8]中有详细论述,其简要算法流程如图6所示。

图6 ETCA算法图

小轮齿面上接触点的坐标在确定的时候,小轮已经从机床调整位置绕轴p1轴转过了φ1=i01Δq1角,装配之后又绕p1轴转过了η1角才进入啮合。因此,小轮从机床调整位置到啮合位置,小轮转过的角度ε1=φ1+η1。同理,大轮转过的角度ε2=φ2+η2。记第一个接触点,小轮大轮从机床调整位置到啮合位置转过的角度分别是ε10和ε20,那么从齿轮从第一个接触点位置到现在接触点位置的转角为

一般小轮是主动轮,大轮是被动轮。如果齿轮副的传动比是固定的,当小轮转过Δε1时,大轮的转角应该为Δε2=z1Δε1/z2Δε1。当齿轮的传动比变动之后,Δε2≠z1Δε1/z2Δε1,其误差为

以Δε2为横坐标,Δε为纵坐标所做的曲线图就是齿面接触分析的运动曲线图。其中Δε可能很小,所以需要放大104~105倍后再进行画图,从而得到齿轮的运动误差曲线图。

3 机床各轴运动误差对齿面接触的影响

3.1 计算实例和计算结果

本文以弧齿锥齿轮SGM加工调整卡为例,对大轮凸面与小轮凹面进行ETCA接触分析。根据课题组前期工作[11]测得的机床运动轴加工误差数据,结合实例来分析机床各轴运动误差对齿轮齿面接触的影响。

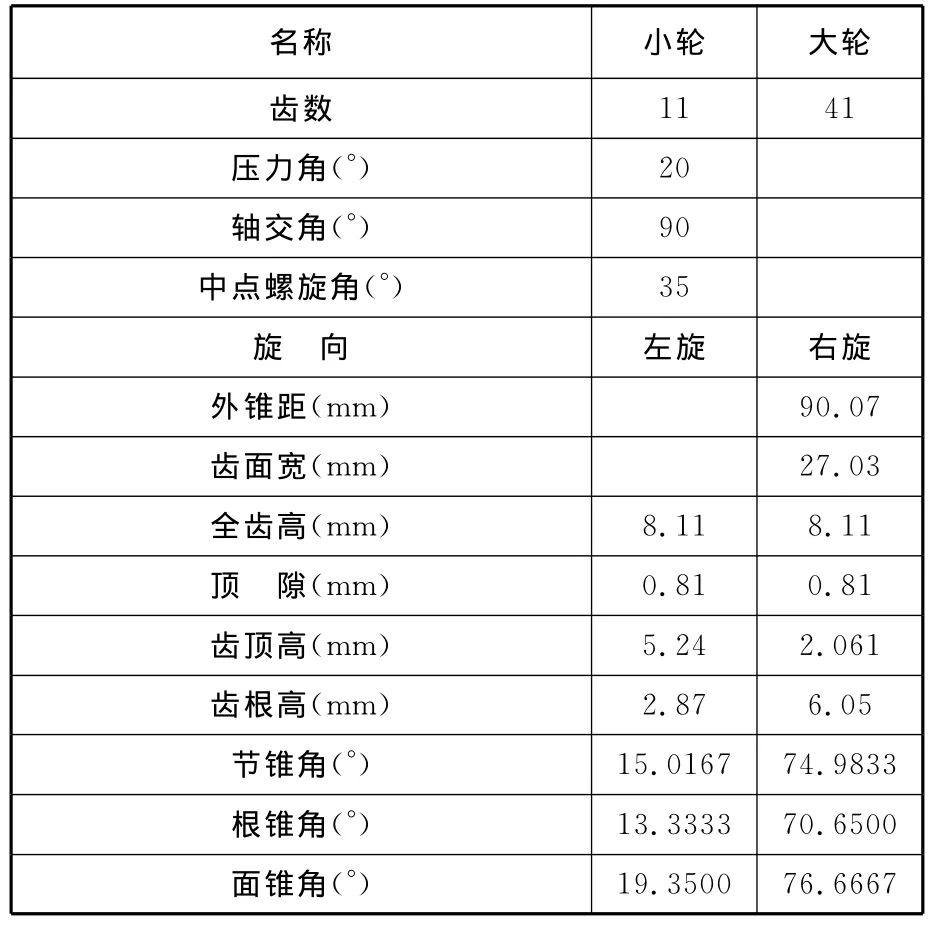

表1、表2、表3给出了机床加工齿轮的几何参数和机床调整参数。

表1 齿轮的几何参数

表2 大轮加工机床调整参数

表3 小轮加工机床调整参数

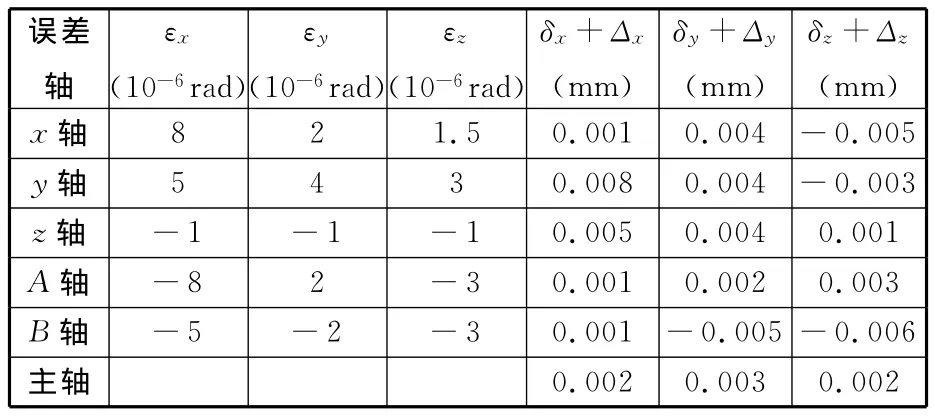

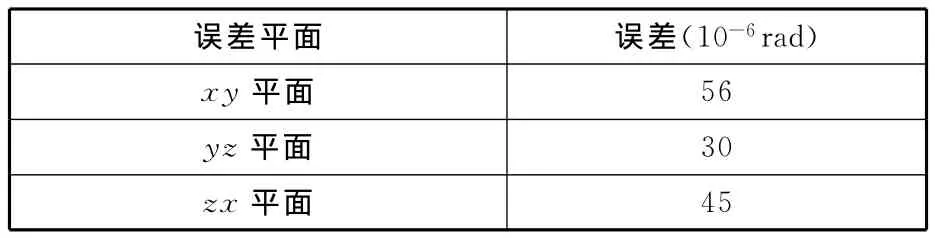

根据课题组前期工作测得的机床加工误差数据,选择机床在齿面中点处的各轴直线运动和旋转几何误差如表4所示,其中Δx、Δy和Δz表示机床因为热误差而产生的热飘移误差。机床各轴垂直度误差如表5所示。

表4 齿面中点处各轴直线运动和旋转运动时的几何误差

表5 各轴之间垂直度误差

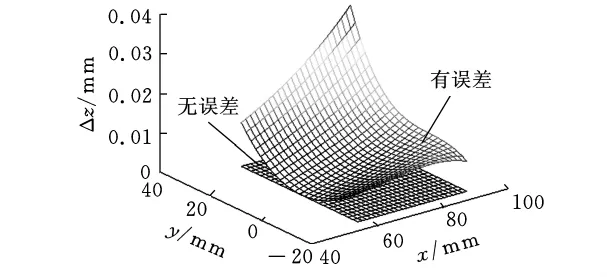

根据表1~表3中的数据,建立大小轮齿面方程,包含机床各轴运动误差的齿面与理论齿面有误差,有误差齿面和无误差大轮齿面的z方向的差值在机床坐标系(即机床惯性坐标系,原点为机床原点)下如图7所示,通过计算统计有误差和无误差齿面间z方向差值,其误差值是一般为0~0.04mm。

图7 机床坐标系下有误差和无误差的大轮齿面z方向差值

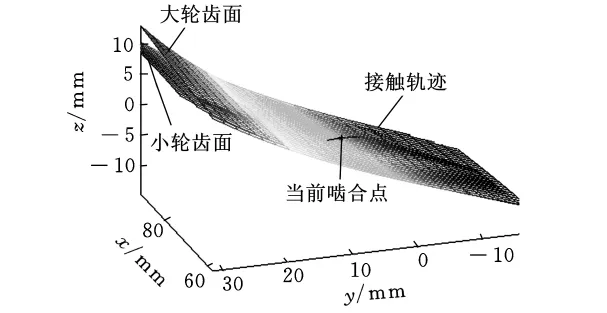

得到齿面方程后,把方程转化到齿轮副安装坐标中(原点为轴交点),模拟齿轮副旋转,并计算啮合点的位置,从而得到齿轮齿面接触轨迹。在进行啮合工作中,实际的齿面接触如图8所示。

图8 齿面接触图

由图8可以分析得出,在安装坐标系下的大小轮齿面的啮合满足预先设定的接触条件,图8中所示情况符合理论拟合情况,从而也佐证了本文ETCA算法的正确性。

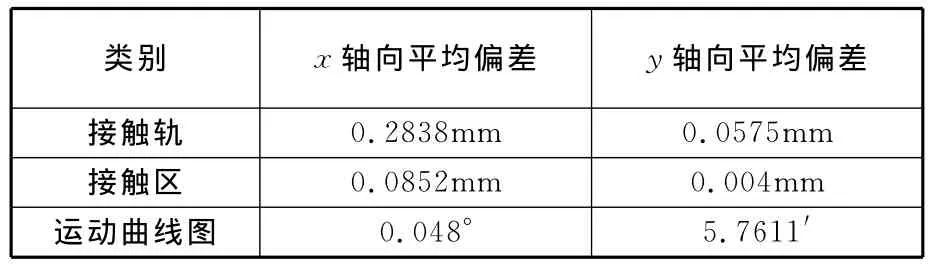

使用MATLAB编写程序进行TCA和ETCA得到的齿面接触轨迹、接触区、运动曲线图。限于篇幅,以大轮凸面面中点接触为例,TCA和ETCA分析结果如图9、图10所示。齿面接触轨迹、接触区、运动曲线图是离散点拟合而成的,为了方便从数量上对图9和图10进行比较,表6给出了图9和图10中坐标值的平均偏差。

图9 不考虑机床各轴运动误差时的接触轨迹、接触区图和运动误差曲线图

表6 TCA和ETCA的差别

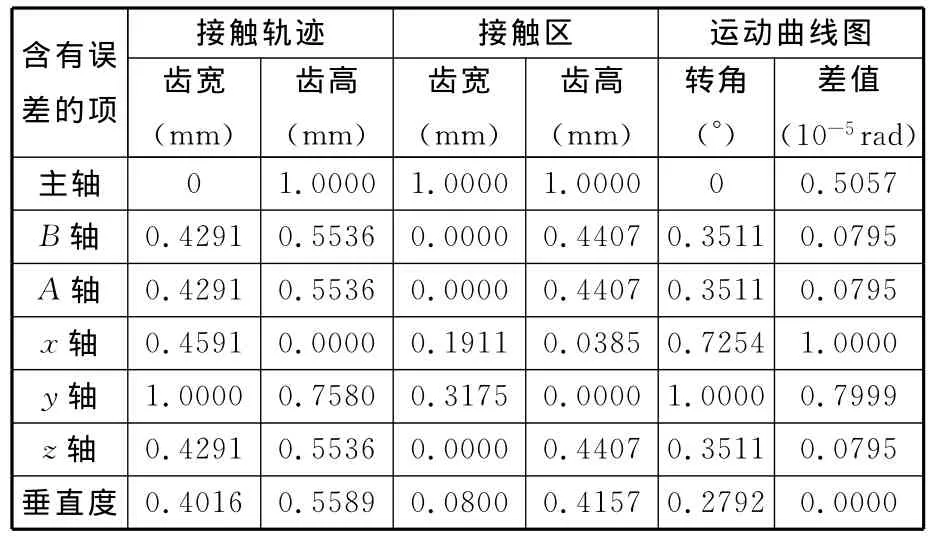

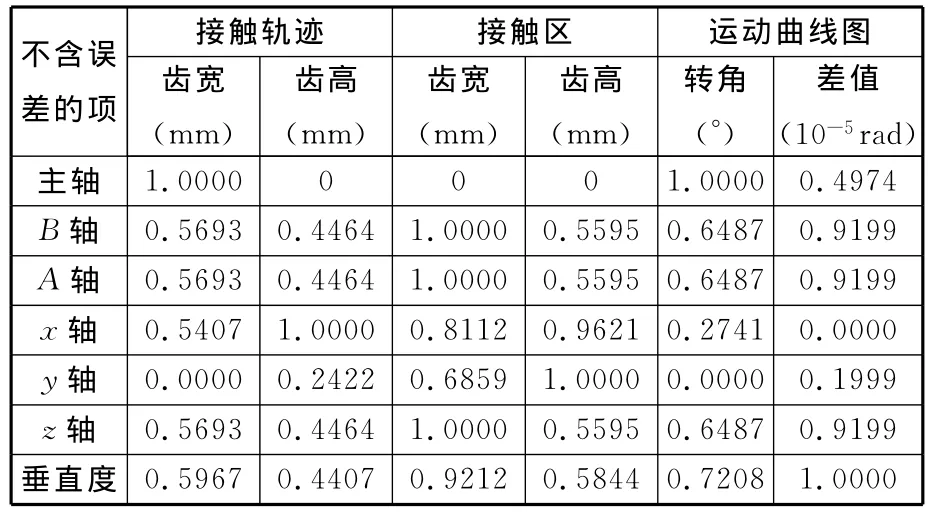

为了便于研究机床众多轴运动误差对齿面接触的敏感性,本文设计了两个方案来判断:

(1)其中一轴的几何误差为实际测量的误差值,而假设其他误差值为0,然后进行TCA并同无误差情况下的TCA结果进行对比,差别越大则说明这根轴的误差对齿面接触质量影响越大。

图10 考虑机床各轴运动误差时的接触轨迹、接触区图和运动误差曲线图

(2)设其中某轴误差为0,其他轴的几何误差为实际测量的误差值,然后进行TCA并同无误差情况的TCA结果进行对比,差别越小则说明这根轴的误差对齿面接触质量影响越大。

本文通过对比TCA和ETCA结果中的对应点坐标值来表示两种结果的差别。如TCA结果中某点P的对应坐标为(xP,yP),对应ETCA中Pe的坐标为(xPe,yPe),则其差值为

为更加明显地表示TCA和ETCA的差别,本文参考模糊数学中对样本进行标准化的处理方法,是用相对误差来表示差别,即设

通过计算对比,两种方案的统计结果如表7、表8所示。

表7 方案1的统计结果

表8 方案2的统计结果

3.2 结果分析

从图9、图10中可以看出,对齿面接触分析结果有着很大的影响,其中,机床各轴运动误差对运动误差曲线影响较大,而对接触轨迹和接触区域的影响相对较小。

从细节分析来看,接触轨迹线在机床各轴运动误差的影响下发生偏移或偏转,同时接触区域增大,运动误差曲线向上平移,且最高点超过零点,说明齿轮回转值超前于理论值,即齿面由于机床各轴运动误差使齿面产生了齿高方向没有修正甚至高于理论齿面的结果。综合判断,机床运动轴误差对齿面接触轨迹和接触区域的影响很大,对运动误差曲线的影响更大。本文建立机床各轴运动误差模型的参照机床属于精密机床,若机床的精度一般,同时再考虑齿轮啮合中载荷作用的变形,齿面接触的质量将更加恶劣。

从表7、表8的统计结果可以看出,机床运动轴的几何误差中y轴、x轴的误差对齿面接触质量的影响较大,各轴间垂直度误差和主轴误差影响次之,而其他轴误差影响较小。所以,对于弧齿锥齿轮数控机床的几何误差补偿的重点在于y轴和x轴的补偿修正。以上结果说明,本文探讨的ETCA算法证明了机床各轴运动误差对齿面接触质量有影响,同时也证明不同几何误差对齿面接触质量影响不同。

4 结论

(1)首次引入CNC机床各轴运动误差到螺旋锥齿轮齿面接触分析中,给出机床各轴运动误差对螺旋锥齿轮的齿面加工质量影响的定量分析模型与方法。

(2)以弧齿锥齿轮SGM加工调整卡为例,对大轮凸面与小轮凹面进行ETCA接触分析,分析结果表明机床y轴、x轴运动误差对齿面接触质量影响最大。

(3)提出的研究CNC机床各轴运动误差对齿面接触质量影响的分析方法,可定量确定不同误差对齿面接触质量的影响、可确定机床误差补偿的方向和侧重点,研究工作为CNC机床螺旋锥齿轮齿面加工参数的反调修正和弧齿锥齿轮数控机床运动轴的误差补偿研究提供了方法上的参考。

[1] 唐进元,雷国伟,杜晋,等.螺旋锥齿轮安装误差敏感性与容差性研究[J].航空动力学报,2009,24(8):1878-1885.

[2] 唐进元,卢延峰,周超.有误差的螺旋锥齿轮传动接触分析[J].机械工程学报,2008,44(7):16-23.

[3] 唐进元,卢延峰,周超.调整参数误差对齿面接触质量的影响[J].航空动力学报,2008,23(9):9170-9175.

[4] 栗时平,李圣怡,王贵林.基于空间误差模型的加工中心几何误差识别方法[J].机械工程学报,2002,38(7):121-125.

[5] Chen J S,Yuan J X,Ni J.Real-time Compensation for Time-variant Volumetric Error on a Machining Center[J].ASME Jouranal of Enginerring for Industry,1993,114:472-479.

[6] 张志飞.多轴数控机床热误差与几何误差建模及补偿技术的研究[D].天津:天津大学,2000.

[7] Srivastava A K.Modeling Geometric and Thermal Errors in Five-axis CNC Machine Tool[J].Tools Manufacture,1995,(35):1321-1337.

[8] 卢延峰.含误差的弧齿锥齿轮齿面接触分析研究[D].长沙:中南大学,2008.

[9] 曾韬.螺旋锥齿轮设计与加工[M].哈尔滨:哈尔滨工业大学,1989.

[10] Litvin F L.Local Synthesis and Tooth Contact A-nalysis of Face-milled Spiral Bevel Gears[R].NASA.CR4342,1990.

[11] 刘慧玲.数控螺旋锥齿轮机床空间位置精度检测与补偿的研究[D].长沙:中南大学,2006.