虚拟样机技术在运加油车研发中的应用研究

2010-06-02蒲小波吕宏庆

文/蒲小波 吕宏庆

虚拟样机技术在运加油车研发中的应用研究

文/蒲小波 吕宏庆

在运加油车研发过程中,应用虚拟样机制造技术,可以缩短装备的设计周期,降低成本,提高性能效能。本文就虚拟样机技术在运加油车研究中的应用作一详细介绍。

虚拟样机技术;运加油车

虚拟样机技术是数字化时代在汽车工业设计领域中最重要的新技术之一。在运加油车研发过程中,应用虚拟样机制造技术,可以缩短装备的设计周期,降低成本,提高性能效能。

现以某型运加油车为例,展示其虚拟样机建模及仿真分析流程。

1.整车模型建立

整车模型的建立可以根据实际情况来进行简化:将整车上装部分和底盘部分简化为一个具有质量、质心、转动惯量等物理信息的整车质点;驱动桥简化为一个无质量的刚性杆件;起连接作用的板簧和柔性衬套简化为弹簧;轮胎采用在汽车系统动力学分析中广泛应用的UA轮胎模型;路面则选用ADAMS/View中自带的二维平面路面文件DEFAULT.rdf。这个模型可以进行整车的直线行驶方面的仿真分析。见图1:

2.整车动力学—爬坡纵倾模拟仿真分析

爬坡纵倾稳定性是运加油车的重要性能,直接影响到车辆在坡道上的性能和安全,下面就用虚拟样机技术对越野状态下满装爬坡(tgα=0.6)行驶时的工况进行模拟仿真分析。

2.1仿真参数计算

整车最大质量:G=18100kg (g=9.81N/kg);车辆轴距:L=4200mm ;越野状态下满载轴荷分配:前轴=6125kg,后轴=11975kg;整车质心点位置:(2937.92mm,1518.1mm)以前轴中心点在地面投影处为原点,从车头向车尾方向为正。见图2:

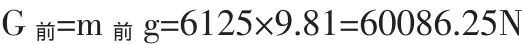

为了得到整车进行模拟仿真所需的参数,根据运动学及动力学公式可得如下计算:

前轴受力情况:

后轴受力情况:

前轴距质心距离(力臂):

后轴距质心距离(力臂):

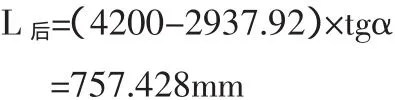

前轴载荷对整车质心的力矩:

后轴载荷对整车质心的力矩:

2.2 仿真设置

当车辆在处在爬坡工况时,整车的质心位置后移,如果偏移量过大,就会造成以后轮轴为支点的向后纵翻。故在设置仿真参数及仿真驱动的作用位置时应考虑到这一点,将上面计算出的参数进行优化整合,力求得出最符合本模型的仿真参数,并且将驱动的作用奠基作用效果矢量叠加,简化仿真计算过程,提高效率。

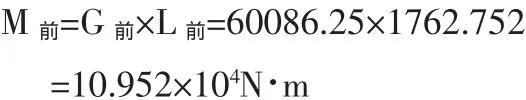

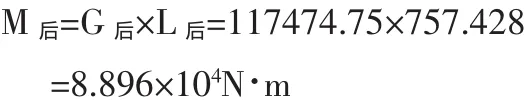

根据以上分析,在为整车设置驱动的作用类型时设置为力矩驱动,作用点为整车质心坐标点,力矩的大小为:

2.3仿真结果及分析

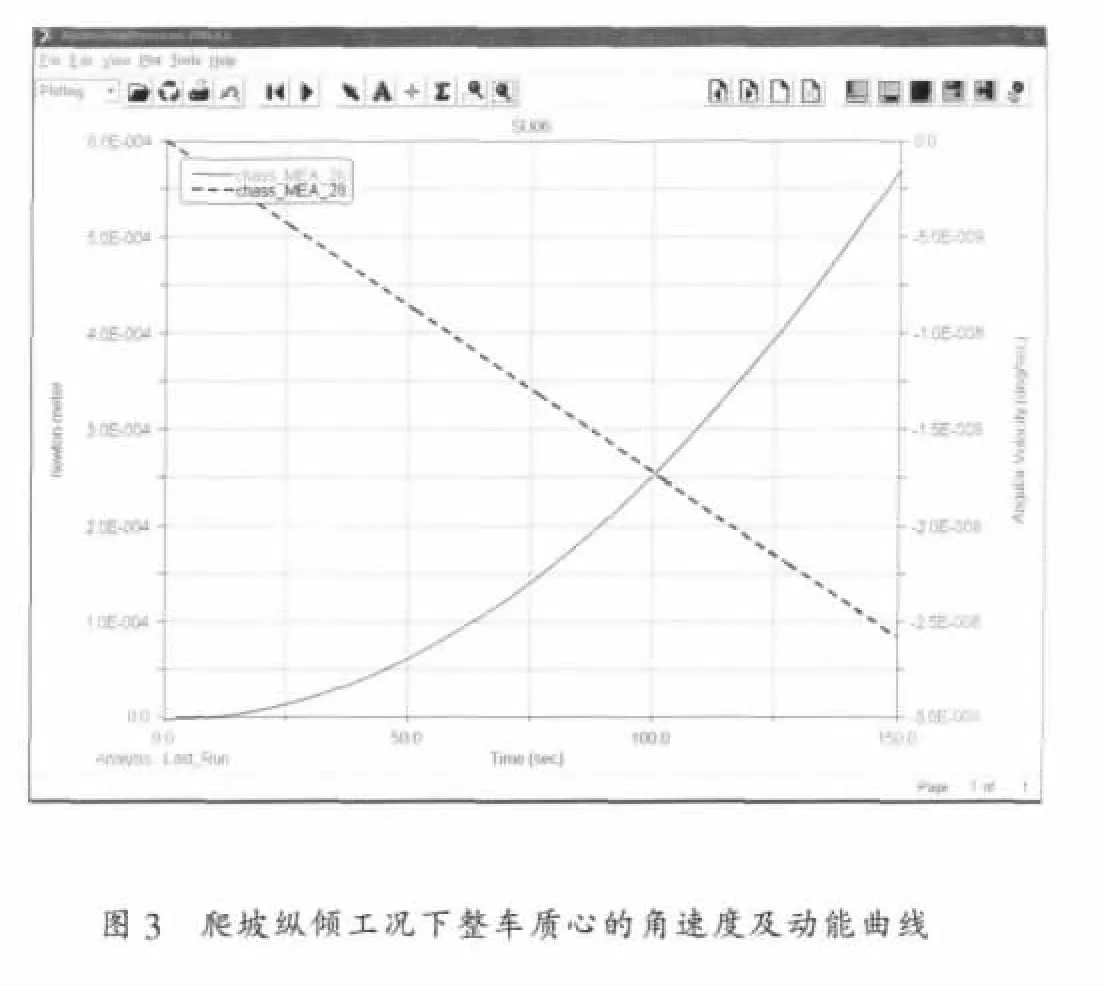

模型建立好之后,采用Simulation模块进行模型的仿真,其仿真结果如下图3:

图中,上扬实心曲线是整车质心所具有的动能变化,下降虚线是整车质心相对于大地的角速度,其呈下降趋势的原因,是由于坐标系建立时出现反向的缘故。从图中可以看出,整车质心的动能是增加的,说明在前后轴载荷所造成力矩不等的情况下,车辆具有纵倾的趋势,只是由于有地面支持力而没有表现出宏观的运动。在分析的工况下 (满载油品5000L以最大爬坡角爬坡),车辆具有纵倾的趋势。在从其角速度情况进行分析,图中的虚线一直在增加(不考虑坐标系相反的影响),而且角速度为正值,说明车辆的纵倾趋势是逆时针旋转,车头方向向下旋转,所以,在此种工况下,车辆不会发生向后翻的情况,安全性、稳定性满足行驶要求。

3.小结

通过上面的演示和分析,不难看出虚拟样机技术在建立运加油车模型方面的优越性,并且可以直接对运加油车的稳定性性能进行仿真分析,找出设计中存在的不足,同时还可以对比不同工况设置下的车辆性能,达到了最优化设计。虚拟样机技术是目前科学界和工程界关注的热门技术,已进入实用阶段用于开发加油车装备的虚拟样机,进行运加油车的前期开发工作,便与信息交流,及早发现设计中的问题,大大提高加油车的设计水平,降低设计成本,达到物理样机试制的一次成功的目的,带来很大的经济效益。

后勤工程学院)