电厂烟气脱硫系统旁路挡板控制策略的探讨

2010-06-01成福群

吴 昊,成福群

(1.广东粤电靖海发电有限公司,广东惠来 515223;2.重庆电力高等专科学校重庆 400053)

0 引言

广东粤电靖海发电有限公司 1#,2#机组 2×600MW烟气脱硫工程采用湿法烟气脱硫。脱硫系统在引风机出口与烟囱之间的烟道上设置旁路挡板门,当 FGD装置运行时,烟道旁路挡板门关闭,FGD装置进出口挡板门打开,烟气通过增压风机的吸力作用引入 FGD系统。烟气旁路挡板采用气动调节方式,每个挡板门配供一套双缸气动执行机构。为了保证锅炉机组的安全稳定运行,在 FGD装置故障和停运时,旁路挡板门打开,FGD装置进出口挡板门关闭,烟气由旁路挡板经烟道直接进入烟囱,排向大气。因此烟气脱硫旁路挡板门作为 FGD装置和锅炉主机组之间直接联系的关键设备,其控制方案的正确、适当与否,直接关系着锅炉主机组的可靠稳定运行和FGD装置的设备安全以及烟气的脱硫效果。

1 烟气脱硫旁路挡板门工艺控制要求

从脱硫烟风系统运行和切除过程要求,可以总结出旁路挡板门必须达到以下特殊工艺控制要求:

(1)所有设计采用的元器件必须满足现场使用条件。脱硫系统的被控介质是含有一定腐蚀性的烟气,对于安装在室外的设备必须具有相应的防护等级。

(2)正常运行时,旁路挡板必须能够实现相当于连续模拟量但又具有慢速定位功能的关闭操作,以有利于在脱硫投入过程中保持引风机出口(即增压风机入口)压力的稳定,从而保证旁路烟道和脱硫装置之间平稳的过渡切换,保证不对锅炉炉膛的负压产生影响,不影响机组锅炉的正常运行。

(3)紧急情况下,旁路挡板必须能够实现相当于开关二位式的紧急快速打开操作,当脱硫系统出现故障时(如原、净烟气挡板关闭,增压风机、循环泵、GGH故障停机等),应联锁保护切除脱硫,快速打开旁路挡板门,速度过慢则可能导致锅炉炉膛负压憋压过大甚至导致 MFT保护动作。

(4)应装设独立于 DCS之外的硬接线紧急后备手操:目前脱硫控制系统均采用 DCS集中控制方式,不设常规控制仪表,如果在运行过程中 DCS出现故障,则运行人员可通过设在控制台上的后备硬手操快速打开旁路挡板门,切除 FGD。

(5)旁路挡板门的控制电源、气源必须可靠,须具有“三断”保护装置。如果在运行过程中电源、气源故障,则旁路挡板门应处于故障安全的打开位置(即 FGD切除,以不会对锅炉主机组的稳定运行和设备安全产生影响)。

(6)应装设阀门位置变送器。以方便运行人员精确了解和控制旁路挡板门的开度位置,有利于在脱硫投入过程中保持引风机出口(即增压风机入口)压力的稳定。

(7)应装设质量和数量足够的位置行程开关(至少设置三开一闭)。因为旁路挡板门的开关位置状态信号属于脱硫联锁保护逻辑中的重要信号,应充分保证其安全可靠性。

(8)为防止当急停按钮或快开指令复位后,旁路烟气挡板根据快开指令前的模拟信号自行调节到所给开度;DCS系统内须设置调节允许指令,即在每次挡板快开后只有该指令向就地发出后,系统方可根据给定的模拟量信号调节挡板开度。调节允许指令发出的同时,把要调节开度 100%的信号发送给就地定位器。

2 旁路挡板门控制策略的分析与探讨

2.1 旁路挡板控制策略及原则

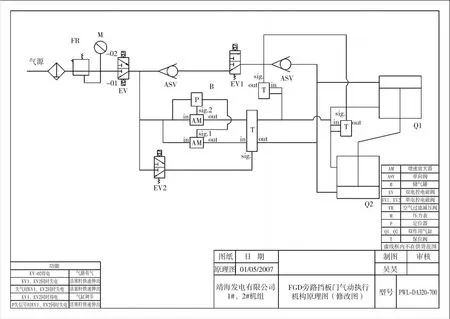

目前对气动执行机构的控制一般采取连续模拟量的 l/P阀门定位器和开关量的电磁阀两种方式。如果单一地采用其中一种,显然不能满足脱硫旁路挡板门“正常运行时能够实现相当于连续模拟量但又具有慢速定位功能的关闭操作,紧急情况下能够实现相当于开关二位式的紧急快速打开操作”的控制功能要求。因为 l/P定位器虽然可以实现旁路挡板门慢速定位关闭操作,但其全行程的动作速度过慢,满足不了旁路挡板快开的要求;而电磁阀却相反,其动作阀门速度较快,但实现慢速精确定位操作却相对困难。显然如果能将二者有机组合起来,优势互补,就完全可以满足脱硫旁路挡板门“慢关快开”的控制功能要求。该发电厂气动旁路挡板门正是基于这样的原则来工作的,其控制原理如图 1所示。双控电磁阀上 EV-02电磁阀得电后,整个气路有气,EV 1为常开电磁阀,EV2为常闭电磁阀。在 EV1、EV 2都没有带电时,EV1导通,EV2闭合。此时烟气挡板门处在开状态,模拟量不可调节;需要调节挡板开度时需先向就地 PLC发调节允许指令,在得到允许调节指令后,EV1、EV2都同时带电,EV1闭合,EV2导通.此时烟气挡板门处在可调节状态,当 P接收到模拟量调节信号后可以控制进入气缸气量的大小,来调节挡板开度。这样就可以达到了“快开慢关”的控制要求。

图1 气动旁路挡板门控制原理图

2.2 烟气旁路挡板控制策略的实现

(1)正常运行时相当于连续模拟量但又具有慢速定位功能的关闭操作功能的实现。这种运行方式作为旁路挡板门最基本的操作方式,在使用就地PLC控制两线制智能电气阀门定位器,实现对旁路挡板的直接控制,同时 DCS采用连续模拟量 4~20mA的信号作为 PLC的控制信号,即通过 DCS控制 PLC。PLC控制旁路挡板阀方式间接实现了 DCS系统对烟气旁路挡板的远方精确定位操作。

(2)紧急情况下相当于开关二位式的紧急快速打开操作功能的实现。在 l/P阀门定位器输出至气缸的控制气源管路上并接开方向的直通旁路,当需要快速打开旁路时,通过紧急打开电磁阀将气缸的动作气源切换至直通旁路,越过 l/P阀门定位器,从而实现旁路挡板门的超驰快开动作。

(3)独立于 DCS之外的硬接线紧急后备手操的实现。在操作员控制台上仅设置了紧急快开电磁阀的硬手操旋钮开关(自保持),其常闭接点通过硬接线和就地控制柜端子连接,DCS输出 DO常闭接点串接(采用掉电打开逻辑)。

(4)控制电源、气源的配置。由于旁路挡板门对锅炉稳定运行的特殊重要性,所以在其控制电源、气源的提供上采取了力求万无一失的安全性措施。l/P电气阀门定位器电源通过两线制 4~20mA输入指令信号由 DCS系统内的 UPS供电;紧急快开电磁阀直接由 UPS电源供电,并采用掉电打开逻辑,一旦脱硫系统电源故障消失,旁路挡板门将自动打开,处于对锅炉运行安全的位置;旁路挡板门所用压缩气源,取自电厂仪用空压站储气罐出口,并且在就地设置了储气罐,储气量满足挡板 5~10分钟用量,足够满足旁路挡板门的安全动作时间和用气量。

(5)位置变送器的设置。智能电气阀门定位器可以两线制方式工作,不需外加供给电源。其微处理器一方面根据偏差(给定值信号和位置反馈信号)的大小和方向输出一个气动位移增量至气缸正确定位,同时输出一路 4~20mA位置反馈信号至远方集控室 DCS,以方便运行人员精确了解和控制旁路挡板门的开度位置。

(6)位置行程开关的设置。在旁路挡板门的全开/全关位置分别装设4对机械行程开关,将状态信号送入 DCS用作脱硫状态指示报警、联锁保护和 SOE。

(7)就地控制柜的设置。为了方便就地安装和调试,每个旁路挡板门就地设置了一个 800×600×300mm(H×W×D)的就地控制柜,所有相关的就地PLC、快开电磁阀、气动阀、手动阀、消音器、接线箱等全部集中放置于柜内,起到安全保护作用。

2.3 烟气旁路挡板控制策略的分析与完善

靖海发电有限公司 1#机组脱硫系统自 2007年2月与主机同时投入商业运行以来,至今已有两年多的时间,在实际的运行过程中由于控制策略的不完善,出现了一些问题,对此我们进行分析并有针对性的作了完善工作。

(1)原设计中在脱硫系统故障时,为防止旁路挡板速度过慢导致锅炉炉膛负压憋压过大导致MFT保护动作,设置了旁路挡板在故障时快速打开的功能,但在运行中发现并不是打开的速度越快越好,打开过快对锅炉引风机和炉膛压力的波动影响较明显,而且对旁路烟风道有较剧烈的机械冲击震动。因此,必须根据锅炉燃烧及烟风特性,进行现场调试,整定在不影响锅炉燃烧稳定运行为准。从现有的运行经验,以及设备的具体情况,我们分析出全关到全开的行程时间应控制在 9~15s之间为宜。为实现这一目标,在气缸打开排气路上加装了手动排气阀,通过调整快开排气阀的开度,可达到控制旁路挡板门的开启速度,其时间为 10~20s,前 30%打开时间一般不多于 5s,原烟气与净烟气挡板同时关闭。基本上达到了控制快开时的行程时间要求,保证了在旁路挡板快开时机组的安全运行。

(2)在气罐出口加装失气开关。当主路气源突然压力降低,低于设定值 0.49MPa时,压力开关动作,通过就地控制柜内 PLC,使柜内的 EV1、EV 2电磁阀同时失电,气源通过 EV1快速进入气缸,直接打开旁路挡板,同时信号进入 DCS系统进行报警。

(3)在控制系统内必须设置调节允许指令,只有该指令向就地发出后,系统方可进行调节。以防止当急停按钮或快开指令触发后,在需要关闭旁路挡板时,调节运行指令发出的同时,旁路烟气挡板根据快开指令前的模拟信号自行调节到所给开度,挡板快开时,触发开到位开关,开到位信号进入 DCS,DCS同时就把调节开度 100%的模拟量指令发送给就地定位器,使指令与实际开度保持一致。

3 结束语

在对靖海发电有限公司 1#、2#机组 FGD旁路挡板控制系统进行完善后,旁路挡板故障率大大降低了。运行两年多以来,没有因为 FGD故障旁路挡板未能及时打开而造成机组非计划停运事件,同时旁路挡板的误开动作率降低 95%以上,这样有助于提高脱硫效率。

由于我国电力行业的烟气脱硫建设还刚刚处于国产化起步阶段,有关 FGD旁路挡板门的控制方案,目前在国内尚未有大规模成熟应用的经验,只有在工程实践中探索出更佳的控制方案来。