一种线切割加工程序自动生成及仿真软件

2010-06-01丁晚景

丁晚景 孙 川 刘 繄

(黄石理工学院,湖北 黄石 435003)

作为一种特种数控加工设备,线切割机床在加工中的工作过程是由相应的数控加工代码控制的。我国广泛采用的是3B格式代码程序。

在加工前的准备过程中,一个相当重要的环节就是编制加工程序。一些线切割机床在控制系统上配置了上位计算机,以实现机器编程,并针对这种需要开发了各种各样的生成线切割程序的计算机软件[1]。但是,这些线切割自动编制程序实际上是以重新录入图形为代价来逃避手工编程过程中的几何计算。因而,开发出可避免工作的重复性、极大地方便用户、有效地提高工作效率的线切割程序自动生成并能进行加工仿真的软件系统势在必行。

本文介绍的在AutoCAD中自动生成线切割程序并进行加工仿真的方法。该方法直接访问CAD的数据,避免了对加工图形的重新描述和节点计算,达到了避免工作的重复性、极大地方便用户、有效地提高工作效率的目的。

1 软件开发环境

在AutoCAD的运行环境中,嵌入了LISP语言,两者有机结合形成了以Visual LISP和VB、VC为基础的二次开发系统。通过各种功能程序模块的挂接,直接访问AutoCAD的数据文件,能很方便地实现针对图形的各种后处理,如生成指定图形轮廓的数控加工代码。

本文所述软件系统是基于Visual LISP来进行开发的,较好地利用了Visual LISP的优良特性。软件系统简单、实用、方便,具有较强的应用前景。

2 模型分析

2.1 3B代码的结构

线切割加工中的3B程序是通过对直线和圆弧的描述来定义切割轨迹的。

直线描述的格式是:B!xB!yBproj[GX|Gy]Ln,其中!x、!y是终点对起点的坐标差值,proj是在坐标轴上的轨迹插补计数长度,GX、GY是插补计数方向,n=1、2、3、4是用象限表示的轨迹走向,L是直线的标记。

圆弧描述的格式是:B!xB!yBproj[GX|Gy][SR|NR]n,其中!x、!y是终点对圆心的坐标差值,proj是在坐标轴上的轨迹插补计数长度,GX、GY是插补计数方向,n=1、2、3、4 是用象限表示的轨迹走向,SR、NR分别是顺圆、逆圆的标记。

2.2 AutoCAD的实体数据

AutoCAD的实体有很多的种类,而线切割加工中使用的3B代码只针对直线和圆弧的插补进行了相应的描述。因此本软件的开发只需要了解直线和圆弧在dwg数据文件中的记录格式和提取方法。其他类型的实体在生成加工代码之前必须进行相应的转换,并用直线和圆弧进行拟合。

AutoCAD以实体名区分实体,实体名和几何参数如端点坐标、圆心、半径、起始角、终止角等是以组代码索引的方式来记录的。用AutoLISP的entget和assoc函数可以获取实体数据[3]。

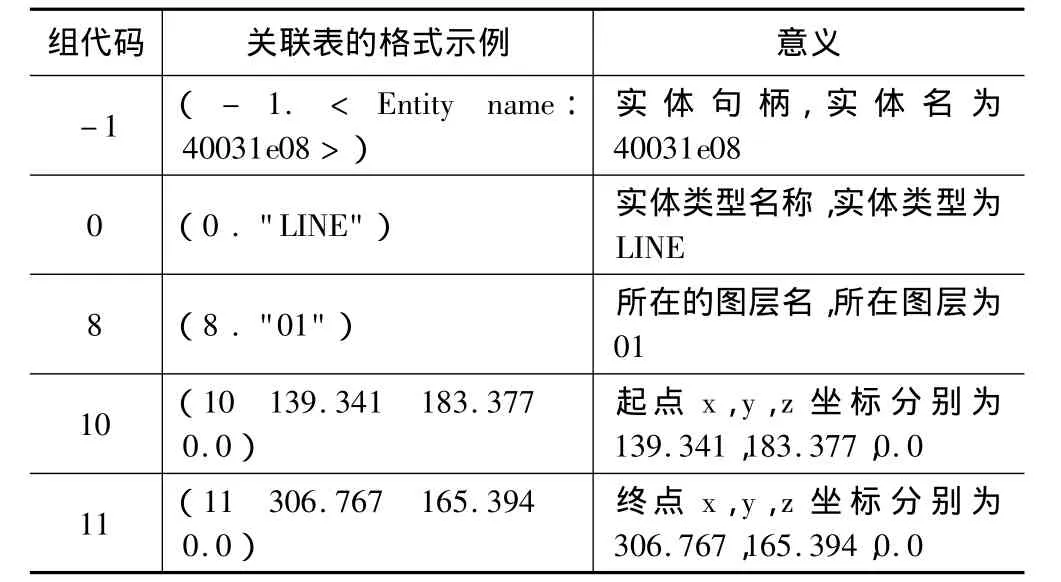

直线数据表中与检索和几何描述有关的组代码结构如表1所示。圆弧数据表中与检索和几何描述有关的组代码结构如表2所示。

表1 直线实体的组代码及其意义

表2 圆弧实体的组代码及其意义

3 软件设计

软件的总体构成分为三大模块,即与图形数据处理有关的数据转换模块、加工仿真模块和与AutoCAD的接口模块。分别完成3B程序的自动生成、加工轨迹仿真和菜单定义。

3.1 功能模块划分及其实现

针对要实现的两大功能设计了两个命令级函数,C:Make3B 和C:Check3B。C:Make3B 实现3B 程序的自动生成,C:Check3B实现加工轨迹仿真。按照使用频度,设置了12个功能程序,定义了相应的过程函数。功能划分及描述如表3所示。

DispLINE和DispARC两个仿真模块的实现主要使用了GrDraw技术,产生的仅仅是暂显图像,使仿真轨迹区别于CAD实体,不添加到实体数据库中。此外,在算法上还考虑了路径长度记数和精度检查,并将这两项功能加入到主模块之中。

表3 自定义函数模块及功能描述

3.2 与AutoCAD接口

主功能模块C:Make3B和C:Check3B是通过defun在LISP程序中加以定义的,在提交执行以前必须经过_appload装入,才具有和内部命令相同的调用格式。为方便调用,将函数装入过程添加到AutoCAD的POP菜单,形成简单明了的调用界面。在MNU文件中,进行相应的菜单节定义:

就可以得到如图1所示的菜单和菜单项。

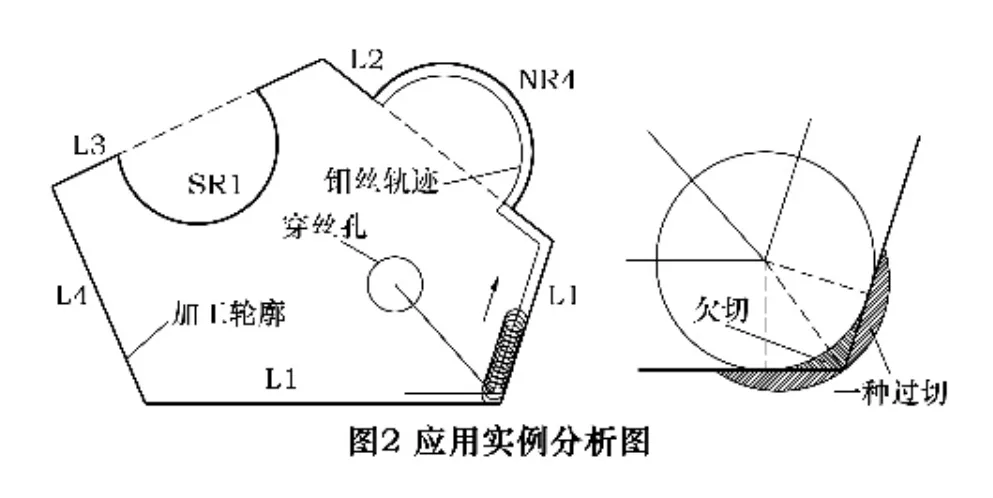

3.3 应用分析

经过典型的应用实例验证,软件能够很好地完成所有具有典型意义的轮廓段的程序生成和加工仿真。仿真过程中可以通过参数设定来控制加工精度和表面质量的控制。钼丝直径和放电间隙等工艺参数也能够方便地设置。但是,在凸模与凹模的指定、轨迹偏移方向和图形节点处欠切的处理方面需要事先进行轮廓处理。应用分析如图2所示。

(1)满足 L1~L4、NR1~NR4和 SR1~SR4的各种轮廓段的程序生成和加工仿真。

(2)钼丝直径和放电间隙可以根据实际加工情况调整参数设定。

(3)通过走丝速度的设定,可以控制仿真精度和表面加工质量。

(4)针对在轮廓节点处可能发生的欠切情况,应该能够自动进行处理,本软件目前没有这一块的功能设置,在实际应用中还是存在欠缺。但是通过对待加工轮廓进行适当的前处理,能够解决这一问题。后续的改进工作可以考虑用适当的计算方法对软件进行完善。

4 结语

本软件的开发,通过直接访问图形数据,将生成线切割加工代码变成了CAD的一个后处理过程,代替了从图形重新定义开始的机器编程,大大地提高了工作效率,并为线切割加工的CAD/CAM连接提供了软件基础。在实际应用中获得了良好的效果。

[1]李明辉.电火花线切割技术的研究现状及发展趋势[J].模具技术,2002(6),2003(01).

[2]胡智勇.面向对象技术在电火花线切割编程系统设计中的应用[D].福建:厦门大学,2004.

[3]郭秀娟,于全通,范小鸥.AutoLISP语言程序设计[M].北京:化学工业出版社,2008.

[4]刘航.模具CAD/CAM技术[M].北京:机械工业出版社,2008.