整体喷嘴环高效数控加工技术

2010-05-31蔺小军史耀耀任军学

蔺小军 史耀耀 任军学

西北工业大学现代设计与集成制造技术教育部重点实验室,西安,710072

0 引言

在火力发电机组中,汽轮机起着非常重要的作用,其主要功能是把蒸汽的压力能转换成动能,而喷嘴组结构是汽轮机核心部件之一,其质量好坏直接影响燃气轮机压气机的压缩比,进而影响燃烧质量和发电效率,因此喷嘴组质量的优劣已经成为影响能源利用率的一个关键因素。

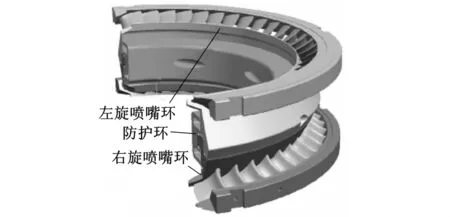

喷嘴组由左旋喷嘴环和右旋喷嘴环装配组合而成。对于火电机组,中压喷嘴组由左旋喷嘴环、右旋喷嘴环及防护环组合而成;对于核电机组,高压喷嘴组由左旋喷嘴环和右旋喷嘴环组合而成。传统的喷嘴结构由多个单独喷嘴叶片组装而成,每个喷嘴叶片单独铣削加工,然后通过装配、焊接,连接成一个喷嘴环[1]。随着技术的不断发展,整体喷嘴结构,即整体喷嘴环(也叫静叶环,static blade ring)被设计开发出来,并被成功应用于600MW和1000MW超超临界火电机组以及核电机组中。

1 整体喷嘴环

与传统的喷嘴组结构相比,整体喷嘴环将原本独立的多个喷嘴叶片设计成一个整体结构,如图1、图2所示。整体喷嘴环由内缘板、外缘板和叶片组成。为了在机匣中安装方便,整体喷嘴环由两个完全相同的半环组合而成,图2所示的喷嘴环就是由左旋喷嘴半环、右旋喷嘴半环和防护半环组成的。

整体喷嘴环的出现减小了单个叶片加工后的变形误差,并且省去了传统单个喷嘴叶片在铣削完成后还要进行装配焊接成整体的过程,消除了由于装配和焊接造成的误差,进一步提高了能效比。最近几年又出现了一种新型整体喷嘴结构,用于大容量超超临界火电机组和核电机组,如图2所示的1000MW喷嘴组。该类喷嘴有以下特点:①根据功能不同分为中压喷嘴和高压喷嘴;②喷嘴环由两个完全相同的半环组成;③喷嘴环较大,直径达到1000~2200mm;④从喷嘴叶盆方向上看,内缘板形状为倒锥体,如图2所示,且较叶片前缘和外缘板高出100mm以上;⑤排气边喉道宽度为12~22mm。

图1 整体喷嘴环

图2 1000MW中压喷嘴组

2 整体喷嘴制造技术现状

整体喷嘴虽然为提高机组容量、节省能源、减少污染提供了条件保障,但是由于开敞性差,因此制造难度相应较大。目前国内汽轮机厂对于整体喷嘴环的加工方法有电解加工和电火花加工两种。虽然采用这两种方法能对一些喷嘴进行加工,但仅限于尺寸较小且开敞性好的喷嘴环,对于如图2所示的尺寸较大、开敞性差的喷嘴环,由于受电解加工设备和技术以及电火花加工效率的限制,采用这两种方法是很难实现高效高质量加工的。

数控加工具有快速反应和可靠性高的特点,德国西门子公司采用数控加工技术实现了对各类喷嘴环的高效高质量加工。

3 整体喷嘴环数控加工技术

21世纪初西北工业大学打破国外技术封锁,攻克了航空发动机整体叶盘数控加工技术难题[2-3],生产出了各种型号的整体叶盘,在此基础上实现了整体喷嘴环数控加工。

3.1 整体喷嘴环的加工难点及其加工工艺

整体喷嘴环由于是整体加工,叶片扭曲度大,叶片间通道深而窄,受内外缘板约束导致其开敞性很差,加工约束多,因此整体喷嘴环的加工难点就是数控加工时加工区域划分、最佳刀轴确定以及五坐标数控编程。另外由于整体喷嘴环尺寸较大,叶片数量多,材料切除率高,因此在保证喷嘴环质量的前提下,提高加工效率也成为其加工难点。

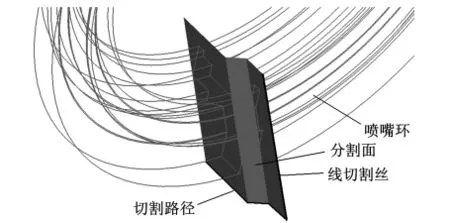

通过对整体喷嘴环结构特点和制造工艺的需求分析,提出如下一种整体喷嘴环制造工艺:毛坯锻造→车削→分割→数控铣削→抛光→形面和喉道测量→组装。在喷嘴环整个制造过程中,从毛坯到零件,材料切除率超过60%。车削是金属切削加工的第一道工序,主要是内外缘板回转面的加工,一方面为后续工序提供加工基准,另外一方面是去除大量余量,相比毛坯其材料切除率达到50%。分割工序是把喷嘴整环分割为两个半环,采用线切割加工方法进行分割。为了避开叶片,分割面是一个台阶面,而且台阶面交线与喷嘴环端面成一定角度,因此在切割时,必须使线切割丝与喷嘴环端面成相应角度,如图3所示。数控铣削就是采用大型三轴数控铣床或五轴加工中心加工出喷嘴环的叶片形面,一方面要保证质量和提高效率,另外一方面还要减少五轴机床的工时,尽可能多地选用三轴机床,以提高经济效益。由于数控铣削加工工时占所有金属切削加工工时的80%,因此提高加工效率得从数控铣削入手。叶片形面数控铣削完成后要对叶片形面进行抛光,以提高表面光洁度和完整性,可以采用手工抛光或电解抛光。抛光完成后对叶片形面和喷嘴喉道尺寸进行测量。最后对检验合格的喷嘴环进行装配,装配后加工定位键槽,以保证左旋喷嘴和右旋喷嘴的相对位置。

图3 喷嘴环线切割示意图

3.2 数控加工关键技术

整体喷嘴环叶片形面由数控铣削加工完成。数控加工前首先进行数控加工工艺分析,数控加工工艺性分析以保证质量、提高加工效率为前提,通过对喷嘴通道形状和特征的分析,为工艺人员提供数控编程所需的工艺参数,包括加工所需数控机床、刀柄、刀具、夹具等信息。通道分析的内容包括:通道的开敞性,即通道最窄宽度、约束状态;叶片的扭曲度、各个截面的厚度、前后缘半径大小及变化情况;内外缘板与叶片的过渡圆角半径及其是否变化等。通道分析为数控编程、确定加工区域和最佳刀轴方向提供帮助。

整体喷嘴环在数控铣削前已经分割,由于其叶片均布且分割时避免了切伤叶片,因此在数控铣削加工时,可以整环组合起来加工,也可以半环分别加工。

3.2.1 加工区域划分及最佳刀轴方向确定

加工区域划分及最佳刀轴方向确定是以提高加工效率为目的的。在加工设备确定后,优化刀具刚性成为提高加工效率最有效的途径。提高刀具的刚性除选用高强度刀具外还有三个方面因素:①控制加工刀具有效长度到最短;②尽可能增大刀具直径;③选择合适的刀柄以缩短刀具长度。要实现这三个方面就要对加工区域和刀轴方向进行优化。

加工区域划分的原则是尽可能多地选用三轴数控铣床进行加工和提高刀具刚性。

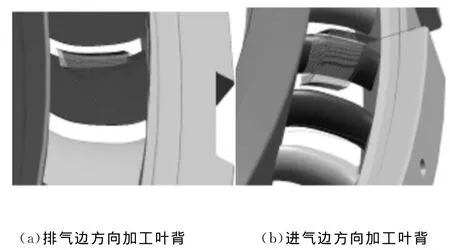

对于不受约束的喷嘴环叶背形面,可以选用三轴数控铣床进行加工。而对于其余叶背形面和叶盆形面,必须选用五轴数控机床进行加工,如图4、图5所示。

图4 加工区域划分

图5 喷嘴环叶背加工

整体喷嘴叶片由于受相邻叶片及内外缘板的约束,根本无法全区域单次加工完成,必须对加工区域进行划分,各区域分别加工对接,如图4所示,不同的加工区域刀轴方向不同。对于喷嘴环的叶盆,由于叶片排气边的干涉,如图4所示,无法从排气边进行加工,因此叶片的叶盆加工必须在进气边一端加工完成。而对于喷嘴环的叶背,由于叶背曲面弯曲较大,属弓形曲面,无法从一端完成整个叶背曲面的加工,而必须采用从进排气边双侧对接方式进行加工,如图5所示。

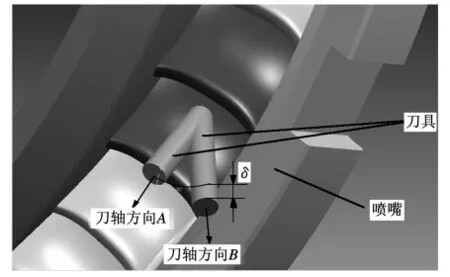

加工区域的划分与加工刀轴方向有很大关系,如图6所示,对于通道内部叶片上的同一点,所需加工刀具长度随刀轴方向变化而变化,且相差很大。图6中刀轴方向A比刀轴方向B的刀具长度要短δ。通过确定最佳刀轴方向,从而获得最短的刀具长度,进而获得最大的刀具刚度和加工效率。在刀具刀位轨迹计算中,刀轴方向的确定是实现无干涉及高效加工的关键和难点。确定最佳刀轴方向的原则是在不产生干涉的条件下提高刀具的刚性。

图6 刀具长度与刀轴方向关系

整体喷嘴环加工是处在多约束状态下进行的,合理划分加工区域并优化刀轴方向对提高刀具刚性起着非常重要的作用。另外,为了确保整体喷嘴环在加工过程中不发生干涉与碰撞现象,必须对刀具刀位轨迹进行验证和检查,以确定刀位轨迹计算的正确性,判断刀杆、刀柄是否与通道四周干涉或碰撞。

3.2.2 高效粗加工技术

3.2.2.1 快速铣削数控加工技术

快速铣技术是介于普通铣削与高速铣削之间的一种高效粗加工技术,主要用于粗加工。加工时主轴转速在2000~3000r/min之间,加工刀具大多采用机夹式可换刀片环形刀,加工零件材料仅限于普通硬度材料的零件,不需要专门的机床,只要机床主轴转速能达到2000r/min以上就可以采用快速铣削进行加工。快速铣削在编程时采用腔槽铣方法进行编程,图7所示为喷嘴叶背快速铣削的刀位轨迹。

图7 喷嘴叶背快速铣刀位轨迹

由于快速铣削采用可换刀片式刀具,当刀片磨损时只需对刀片进行更换,不需要对刀具进行装夹以及对刀具长度重新进行设置,极大地节省了换刀时间,提高了加工效率。图8为喷嘴叶背形面快速铣加工结果图。

图8 喷嘴叶背形面快速铣加工结果图

3.2.2.2 插铣数控加工技术[4-7]

插铣法切削力相对稳定,刀具振动小,适用于难加工材料的大余量去除以及刀具悬伸长度较大时的加工情况,加工相对稳定,并且可采用较大的切削用量,进而提高加工效率。

插铣方法在普通数控机床上就可以实现,使用刀具一般为平底端铣刀或环形刀,底部刀刃必须过刀具中心,加工高温合金材料的零件时,宜选用合金刀具,加工不锈钢材料的零件时,宜选用高速钢刀具。在数控编程时主要是要控制其加工步距S和每齿进给量fz,即

式中,d为刀具直径。

要控制每齿进给量fz,就要控制主轴转速n和走刀速度v,其关系如下:

式中,z为刀具刀刃刃数。

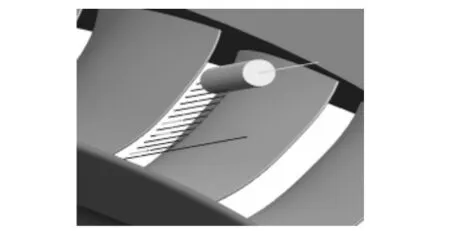

在喷嘴环叶背加工中,通道受前后叶片以及内外缘板的约束,刀具直径较小且悬伸较长,采用普通加工方法——侧铣时,加工很不稳定,硬质合金刀具很容易崩刃,高速钢刀具摆动大,易啃伤喷嘴叶背形面。图9为喷嘴环通道插铣刀位轨迹图,图10为喷嘴环通道插铣结果图。采用插铣后叶形啃伤问题彻底解决,加工效率也得到了提高。

图9 喷嘴环通道插铣刀位轨迹

图10 喷嘴环通道插铣结果图

3.2.3 整体喷嘴环叶片通道形面精加工技术

粗加工以提高加工效率、去掉大余量为目的,精加工则以保证形面质量为目的,即达到叶形公差和较小的表面粗糙度,为后续抛光工序减少工作量。

喷嘴环叶片通道的精加工区域包括内缘板、外缘板、叶片形面、前后缘、叶片与内外缘板过渡区域。由于喷嘴通道的约束,精铣加工必须采用五轴加工中心[8-9],刀具选用球头立铣刀,走刀为线驱动单向走刀方式,驱动线必须根据约束边界进行裁剪,以避免刀具或刀柄与喷嘴碰撞。虽然喷嘴通道在粗加工后进行精加工,但是由于叶片弯曲度较大,整个喷嘴通道加工区域在粗加工完成后余量并不是均匀的,特别是叶片与内外缘板过渡区域,因此在数控加工时,对余量较大区域应增加半精加工工序,使精铣加工余量保持基本均匀,防止刀具崩刃或啃刀,造成零件形面啃伤。

精加工关键是加工区域划分,对相邻区域加工时应当有所重叠以防止留有未加工岛屿,如图4所示。

3.2.4 整体喷嘴环测量技术

为了保证喷嘴加工质量,喷嘴加工完成后必须对其进行检验以判断是否符合图纸设计要求。喷嘴叶片形面用三坐标测量机进行测量,喉道宽度则采用自制测量棒进行测量。

3.2.4.1 喷嘴叶片形面测量

测量机测量喷嘴形面时,不应对测量头半径进行补偿,即测量得到的坐标是测量头中心坐标,要判断叶片形面是否合格必须将测量点导入喷嘴理论模型,如图11所示,通过查询得到测头球心点到理论曲面的距离d′,比较d′与测头半径r来判断曲面是否合格。

假设被测曲面允许误差是δ′,当|d′-r|<δ′时,该曲面合格,否则被测曲面的误差超出设计要求。另外,当d′>r时,说明被测曲面相对理论曲面偏厚,从加工的角度来说,该被测曲面还有加工余量;当d′<r时,说明被测曲面相对理论曲面偏薄,从加工的角度来说,该被测曲面已过切。

图11 喷嘴叶片测量机测量点

3.2.4.2 喷嘴喉道宽度测量

喷嘴组喉道面积将直接影响汽轮机的效率,喉道面积由喉道宽度和长度决定,其误差由相对误差表示。

喉道宽度即喷嘴相邻叶片排气边之间的宽度,采用自制锥形测量棒进行测量,锥形测量棒经过标定后刻上相应刻度,如图12所示。测量分别在内、中、外三个不同的截面位置进行,最后取平均值。

图12 喷嘴喉道宽度测量

4 结论

针对整体喷嘴环结构特点,结合国内现有制造技术,提出了一种整体喷嘴环制造工艺,论述了其中的关键技术和难点的解决方法,总结了整体喷嘴环数控加工的工程经验,实现了整体喷嘴环的国产化制造。

所述方法已在多套超超临界机组汽轮机喷嘴环制造中得到成功应用,并装机成功发电,性能符合电站设计要求,有些还超过了同类进口喷嘴环。图13是加工完成的热电1000MW中压喷嘴环在加工中心上的装配图,中压喷嘴组由中压左旋喷嘴环(图13上部)、中压右旋喷嘴环(图13下部)和防护环(右旋喷嘴环内部)组成。喷嘴环检验结果表明,叶片形面误差在-0.15~0.1mm之间,喉道宽度误差在-0.05~0.15mm之间,叶片形面误差、喉道宽度误差、喉道面积误差以及其他尺寸均符合图纸设计指标。另外,采用本文加工技术,粗加工效率提高25%以上,精加工效率提高20%以上。

图13 中压喷嘴组在加工中心上的加工装配图

本文的数控加工技术也可以应用于其他叶片盘(环)类零件加工。

[1] 蔡振铭.喷嘴组叶片装配工艺技术研究[J].热力透平,2005,34(4):262-264.

[2] 任军学,张定华,王增强,等.整体叶盘数控加工技术研究[J].航空学报,2004,25(2):205-208.

[3] 黄春峰.现代航空发动机整体叶盘及其制造技术[J].航空与航天,2006(4):94-100.

[4] Chiou J C J.Floor Wall and Ceiling Approach for Ball-end Tool Pocket Machining[J].Computeraided Design,2005,37(4):373-385.

[5] 胡创国,张定华,任军学,等.开式整体叶盘通道插铣粗加技术的研究[J].中国机械工程,2007,18(2):153-155.

[6] 单晨伟,任军学,张定华,等.开式整体叶盘四坐标侧铣开槽粗加工轨迹规划[J].中国机械工程,2007,18(8):1917-1920.

[7] 任军学,姜振南,姚倡锋,等.开式整体叶盘四坐标高效开槽插铣工艺方法[J].航空学报,2008,29(11):1692-1698.

[8] 刘雄伟,张定华,王增强,等.数控加工理论与编程技术[M].北京:机械工业出版社,2000.

[9] Bala M,Lax P,Sarma S,et al.Generating 5-axis NC Roughing Paths Directly from a Tessellated Representation[J].Computer-aided Design,2000,32(4):261-277.