重庆大剧院大剧场后车载转台的设计

2010-05-30宋耀军严华锋

宋耀军,严华锋

(浙江大丰实业有限公司,浙江 余姚 315400)

重庆大剧院是近几年内国内投资规模较大的剧院之一,尤其是其大剧场,舞台机械配置完善,如后车载转台、芭蕾舞车台等。舞台工艺设计是由一家国际舞台咨询公司完成,舞台机械的细化设计、安装和调试则由浙江大丰实业有限公司(以下简称“大丰公司”)完成。

1 台下舞台机械平面布置

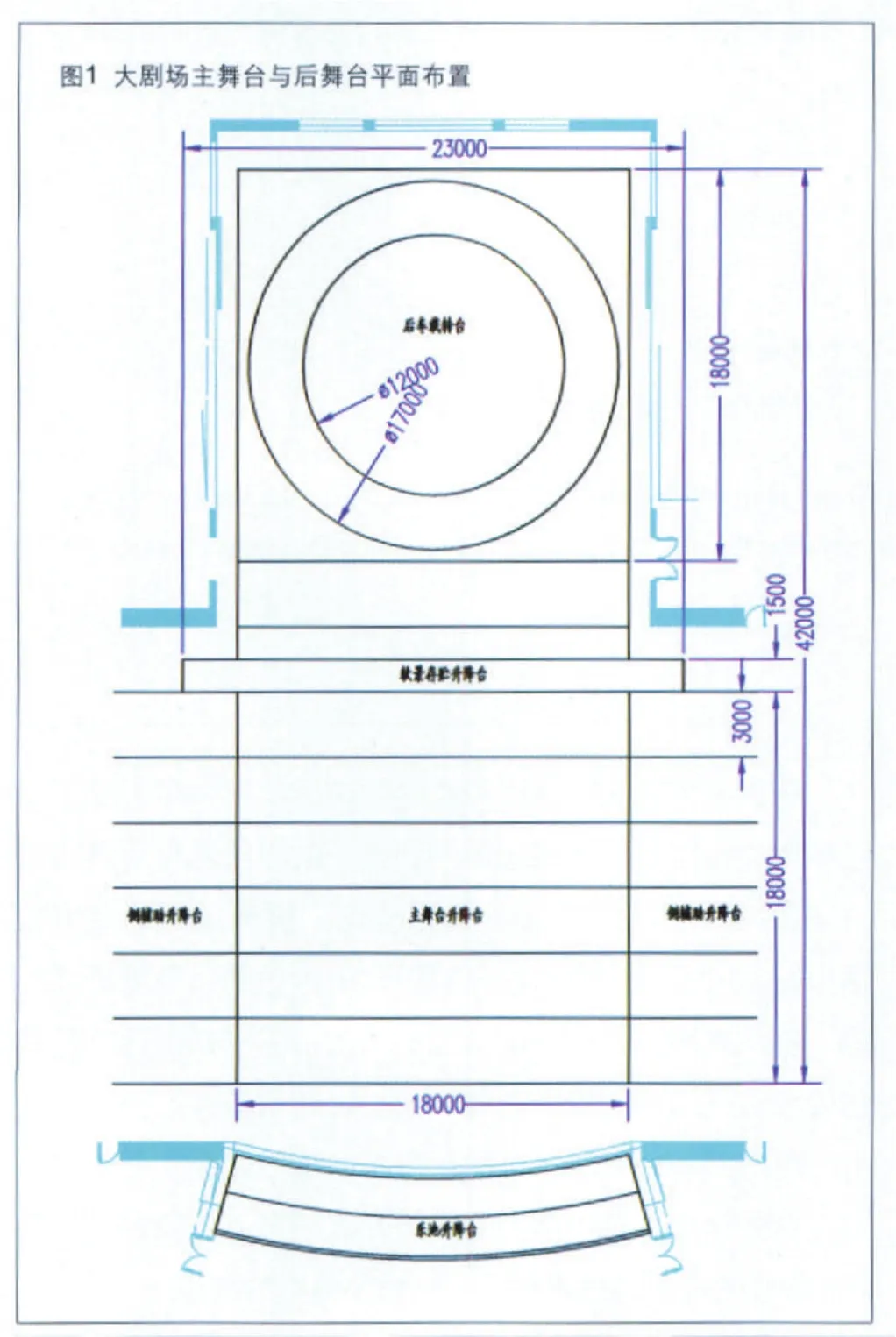

重庆大剧院大剧场的工艺设计与国内的其他剧院有一点区别,即:在台下舞台机械布置上多设置了一套设备——软景存贮升降台,用以存放软景片或其他道具等。此升降台设置在主舞台升降台与后补偿升降台之间,其大小为1.5 m × 23 m × 12 m(深×宽×高),而且,此设备从舞台面开始能向上升起 10.59 m,而主舞台升降台与后车载转台的宽度均只有18 m,如图1所示。

软景存贮升降台的设置,将整个舞台的主舞台区与后舞台区从空间上完全隔离开来,也就是说,切断了后车载转台的前后运行轨道,给后车载转台的前后移动带来很大的麻烦。

2 方案初定

在重庆大剧院大剧场的舞台机械招标文件中,推荐了后车载转台的驱动方案和各个细节。前后移动采用刚性链(法国Serapid公司产品)推拉驱动,旋转运行采用齿轮齿条驱动的方案,整个后车载转台的车台部分做成桥式结构,后车载转台行走在两侧的钢轨上;由于软景存贮升降台处无法在两侧布置,因此,钢轨设在软景存贮升降台面上,平时用地板盖住。在后车载转台运行之前,手工打开设在软景存贮升降台面上的盖板,然后降下升降台,把前后分开的三段钢轨联接起来,让后车载转台移动。

3 问题导出

对舞台机械招标文件中的方案,“大丰公司”进行了仔细地分析和研究,尽管此驱动方案也能够实施,但本着“做到更好”的信念和理念,此方案无疑有其缺陷。

3.1 钢轨设置缺陷

在软景存贮升降台上设置钢轨,缺陷有三点。其一,对台面产生破坏,会多出几条台缝;其二,后车载转台移动时要打开盖板,退回时又要盖住,操作不便;其三,后车载转台在大剧场是一个最大最重而且有效载荷也是最大的设备,因此,升降台上设置钢轨来支承巨大的后车载转台的重量及载荷,对升降台结构及驱动等均会产生很大的压力。

3.2 刚性链推拉缺陷

在招标文件方案中,必须将刚性链与后车载转台联接,而驱动机构须放置在最后一块后车载转台补台的后面,链条必须储存在车载转台补台的下部,占用补台的空间,且安装检修都比较困难;并且,在后车载转台移动过程中,无法将后车载转台补台升起补平舞台面。而后车载转台的移动速度最大仅0.2 m/s,整个移动过程需要很长时间(最大行程时的最快速度为120 s);所有补台须在刚性链收回后才能补台,若收回时间也是120 s,则总共时间为240 s,才能开始补平后舞台区,而且,还没有计算后车载转台锁定及刚性链脱钩的时间。因此,这给演出过程中忙碌的后舞台区带来很大的安全隐患。

3.3 旋转驱动缺陷

若按舞台机械招标文件中的方案,后车载转台上旋转环的驱动采用齿轮齿条,其实际齿条是一个直径须大于12.5 m的大齿轮。在后车载转台上设置这样一个大齿轮,其加工、安装及与驱动齿轮的啮合精度都很难保证,并且,会产生很大的运行噪音。

4 设计研究

针对招标文件中的方案,经共同商议、反复研究后,确定在保持后车载转台工艺性能不变的前提下,大幅度改进设计驱动方案。

4.1 软景存贮升降台上轨道的取消

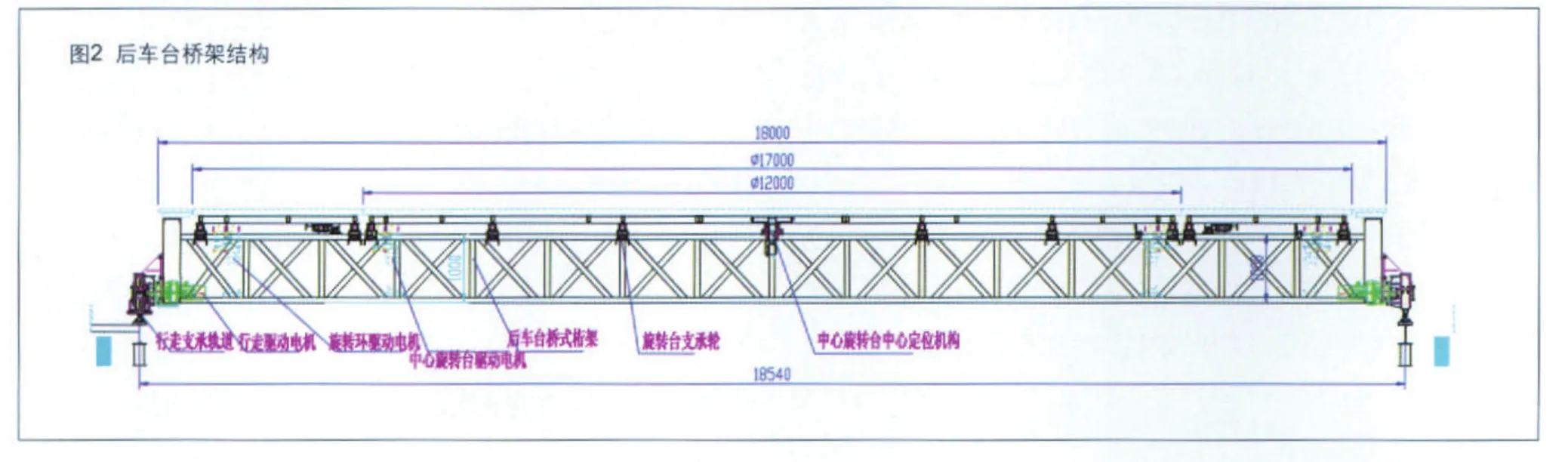

在通常情况下,桥架式后车载转台两侧安装有多组行走轮,在两侧铺设的对称布置轨道上行走。在两侧的行走轮之间采用桁架联接,也称为桥式联接,每侧有几组行走轮,即有几组桁架,也就有几组桥,如图2所示。而后车载转台上前后布置的每组桥之间通常采用浮动式联接,这样,可以充分保证每组桥上的受力均匀,也就是说能保证每组行走轮的受力均匀。

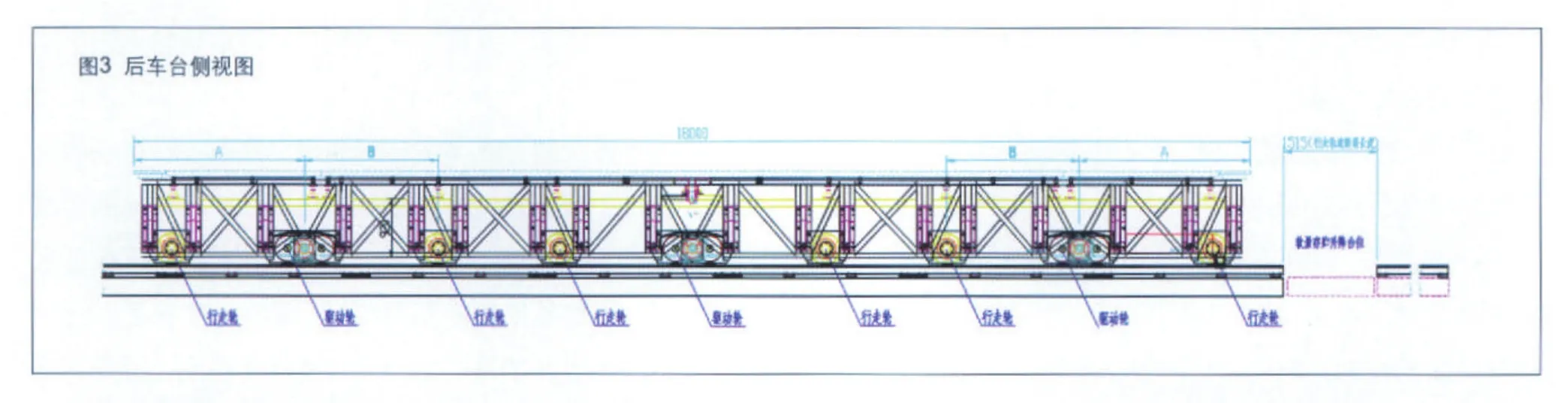

但在本案中,如采用通常的结构,当行走轮行走到软景存贮升降台上时,若没有轨道,行走轮就会下降,整个后车载转台表面就不平整,最终导致后车载转台无法正常工作;若在软景存贮升降台上铺设轨道,将导致上面分析的不方便和以后剧场管理的混乱。经研究后,采用了取消软景存贮升降台上的轨道及增加每侧行走轮数量(本案中每侧9组行走轮,其中3组为驱动轮,共18组)的方法,如图3所示。理由是:软景存贮升降台的深度为1.5 m,如将每侧的9组行走轮安装在一个刚性的桁架中,若其中一组行走轮悬空,刚性桁架也能支承悬空一组行走轮所在的后车载转台部分重量及载荷。

4.2 最大悬臂长度和中间悬挂长度计算

4.2.1 最大悬臂长度

当后车载转台前行时,第一个行走轮进入软景存贮升降台区域后,由于此区域没有行走轨道,第一个行走轮就出现悬空状态。此时,第二组行走轮(即驱动轮)承担第一个行走轮本应承担的自重和载荷。在此情况下,后车载转台出现两个因素的变化:其一,第二组行走轮(即驱动轮)的载荷出现突变,成倍增加;其二,侧桁架出现巨大的弯力,以桁架的强度来承担本应由第一个行走轮承担的重量。因此,在设计上采取了两项针对性措施:其一,对第二组行走轮采用了二轮组合的方式,由两个轮子来平均承担本应该第一个行走轮与第二组行走轮共同承担的重量和载荷;其二,加强了侧桁架的强度,保证侧桁架能完全承担上面所述的自重和载荷。由于侧桁架高度的限制,因此,通过计算严格限定悬臂的最大长度A,见图3。

4.2.2 中间悬挂长度

当后车载转台继续前行时,第一个行走轮跨越软景存贮升降台区域后,行走到轨道上,此时第一个行走轮又能承担自重和载荷,进一步前行后,第二组驱动轮出现悬空,进而第二组进入另一段轨道,第三个行走轮悬空,但无论在哪一位置,后车载转台的悬空轮数量最多只有一个或一组。与悬臂的情况相似,同样也要出现两个问题,因此,在设计时同样严格地限制了中间悬挂的长度B,见图3。同样规格的后车载转台,如轨道连续,一般情况下侧设置7组行走轮就能满足承载要求;而在重庆大剧院,由于轨道的不连续,经过反复计算及模拟运行全过程,设置了9组行走轮和驱动轮,保证了设备全程运行可靠。

4.3 旋转驱动的改进

通过研究,旋转驱动采用了摩擦式驱动。如图4所示,在中心旋转台和旋转环上分别设置一条摩擦环,旋转驱动机构安装在后车载转台的钢架上,当摩擦驱动轮旋转时,驱动整个旋转台或旋转环旋转。在本案中,分别设置4套驱动机构驱动旋转台和旋转环。此驱动方式具有运行平稳、噪声小等特点。由于摩擦驱动存在驱动轮与摩擦环之间打滑的必然性,因此,仅凭控制电机,无法达到旋转台或旋转环的位置控制,为此,分别在旋转台和旋转环上设置了一套旋转角度测量与控制机构,以求准确控制旋转角度。

4.4 前后移动驱动功率与电机数量的确定

电机驱动功率计算如下∶ P = FV/η。其中,P为电机功率,F为后车载转台的最大驱动力,η为整个驱动系统的传动效率。而F = (G + L) a + F0。其中,G为后车载转台自重,L为后车载转台最大载荷,a为后车载转台起动或停止的最大加速度或减速度,F0为后车载转台常速运行时的摩擦阻力。

根据有关设计文件的要求,计算了电机的驱动功率。由图3可知,整个后车载转台的前后移动由6台驱动电机(每侧3台)组合完成,而这6台驱动电机采用了一样的功率和型号。设单个驱动电机的功率为P0。在设计时,选取了P0 = kP/4,其中,k为驱动力不平衡系数。理由是在某一组驱动轮悬空时,其余4台电机能发挥它们的功率,也就是说,无论后车载转台在任何位置,整个后车载转台的驱动力总能保证设备的设计指标,即符合有关设计文件要求。换句话说,当6组驱动轮全部着落于轨道时,后车载转台的驱动力相当于设计要求的1.5倍。

4.5 悬挂系统的应用

如上所述,设计将所有的行走轮与驱动轮全部安装在一根侧向的刚性桁架上。正因为在桁架上的安装,后车载转台能顺利地跨越有断口的轨道,保证了设备的正常运行;但同样也带来了一个麻烦的问题,即当轨道铺设不平整时,即使此行走轮或驱动轮不在软景存贮升降台上,也可能会出现部分行走轮或驱动轮的悬空问题。如行走轮不着轨道,最大的问题是产生各个行走轮或驱动轮受力不均。如若驱动轮悬空,问题就会相当严重,出现驱动轮空转或打滑现象,导致后车载转台无法正常运行。同样,即使驱动轮着落在轨道上,如没有足够的正压力,也会导致驱动轮的打滑现象,一样会导致整个后车载转台无法正常运行。

为此,设计时导入了悬挂的理念。此悬挂理念相似于汽车的悬挂系统,悬挂系统能保证汽车在不平的马路上行走时,4只轮子都能受力。此悬挂系统引入后,基本保证了每一个行走轮或驱动轮的受力均匀;同时,也保证了每一组驱动轮具有足够的驱动力,使设备运行正常。另外,悬挂系统的引入,也大大地缓解了在软景存贮升降台上的行走轮或驱动轮进入下一段轨道时的刚性撞击现象,由刚性撞击转换成弹性撞击。同时,设计时对轨道进行了特殊的处理,行走轮或驱动轮的这一撞击,只有在对行走过程中高度关注的情况下,才能体会到。

在严格的检测下,整套设备顺利地通过了验收,各项性能指标完全达到设计要求。目前,此设备已正常运行一年。