共溶剂THF对超临界甲醇连续化制备生物柴油的影响

2010-05-29王存文王为国喻发全吴元欣池汝安

周 诚,王存文,王为国,喻发全,吴元欣,池汝安

(武汉工程大学绿色化工过程省部共建教育部重点实验室,湖北 武汉 430074)

0 引 言

超临界甲醇制备生物柴油技术是一项有前途的绿色合成新工艺.生物柴油是指以植物油脂和动物油脂等为原料与短链醇进行酯交换反应而得到的有机脂肪酸酯类燃料.它具有十六烷值高、不含硫和芳烃化合物、可生物降解、无毒、闪点较矿化柴油高等优点.

目前对生物柴油研究比较多的是超临界的方法.因为在传统的生物柴油制备过程中,酸催化酯交换反应耗时长,而碱催化酯交换反应易产生皂化物,且分离酸碱催化剂产生大量的废水.Saka.S等较早的对超临界法制备生物柴油进行了研究[1-5].对于在超临界状态下制备生物柴油,甲酯收率的高低主要是醇油混合情况及动力学的影响决定.

本课题组从2003年就开始在间歇搅拌釜式反应器和连续管式反应器中对超临界法制备生物柴油进行了较为系统的实验研究[6-8],首先在间歇搅拌釜式反应器中对超临界法制备生物柴油的可行性进行了研究;然后在连续管式反应器(小试)中对超临界法连续制备生物柴油进行了研究,王存文[9]等研究了加入微酸后对反应动力学的影响,结果表明,甲酯收率大大提高.陈文[10]等研究了共溶剂对大豆油转化率的影响,结果表明在甲醇中加入共溶剂四氢呋喃明显改善了反应物的混合状态,有效的提高了油脂转化率,降低了反应温度.

由于超临界反应条件较为苛刻,对设备要求很高,所以目前很难实现工业化.本实验从工业化的角度出发,在小试的基础上自制了一套超临界连续制备生物柴油的扩大实验装置,反应器选用00Cr17Ni14Mo2不锈钢,在连续状态下加入共溶剂,旨在降低反应条件,同时对中间产物的变化规律以及甲酯收率的影响进行研究.考察中间产物的分布情况以及加入共溶剂后对中间产物、甲酯收率的影响.

1 实验部分

1.1 原料及试剂

金龙鱼大豆油,南海油脂工业有限公司生产;工业精甲醇(质量分数>99%);M7891-25G(N-甲基-N-三甲基硅烷基三氟乙酰胺)、1,2,3-三癸酰甘油(三癸酸甘油酯)、油酸甲酯、亚油酸甲酯及棕榈酸甲酯,均为色谱纯,sigma公司生产;次亚麻酸甲酯、硬脂酸甲酯,分析纯,中国医药集团上海化学试剂公司生产.

1.2 实验装置

垂直管式反应装置主要由反应系统和自动控制系统组成,其工艺流程如图1所示.

1-原料油计量罐; 2-甲醇计量罐; 3,4-高压计量泵; 5-预热器;6-预混合器; 7-管式反应器; 8-管式电阻炉; 9-控温热电偶;10-冷凝器; 11-压力传感器; 12-背压阀; 13-产品收集罐.

该反应器直径φ20 mm、长3 700 mm,材质为00Cr17Ni14Mo2不锈钢.反应器最大设计加热温度为500 ℃,反应器分为六段独立加热,可以更好的控制温度;设计最高压力为40 MPa,系统压力由精密背压阀调节.

1.3 实验及分析方法

大豆油和甲醇按比例分别由两台高压泵压入预热器中,预热至一定温度后经预混合器进入管式反应器,接通冷凝水,打开温度控制系统,设置各段的温度至预定温度,调节背压阀使系统压力达到预定压力,待系统稳定后,侧线取样.

得到的样品经水洗、分液、干燥,用N-甲基-N-三甲基硅烷基三氟乙酰胺处理后,采用气相色谱(安捷伦6890)分析反应物甘油三酯(TG),中间产物甘油二酯(DG)、甘油单酯(MG)及产物脂肪酸甲酯(ME).气相色谱条件为:7683B自动进样器;DB-5 ht(J&W Scientific)毛细管柱(30 m×0.53 mm×5μm),载气为氮气;FID检测器;采用程序升温,初温50 ℃保持1 min,一阶升温速率15 ℃/min到180 ℃;二阶升温速率7 ℃/min到230 ℃;三阶升温速率30 ℃/min到380 ℃并保持10 min;检测器温度380 ℃,进样器温度260 ℃,进样量1 μL.采用内标法进行定量分析,内标物为1,2,3-三癸酰甘油(三癸酸甘油酯).

2 结果与讨论

2.1 系统稳定时间的考察

在反应条件为压力15 MPa,温度350 ℃,醇油摩尔比为40∶1,停留时间900 s的情况下,考察了系统运行时间与甲酯收率的关系.连续操作状态下,反应由起始到稳定有一过程.实验结果表明:在压力和温度稳定2 h后体系中的甲酯收率才逐渐达到最大并趋于稳定.与前人做的结果一致[9].这说明系统在2 h以前是处于不稳定的状态,2 h后,系统渐趋稳定,进行良好的定态反应,因此以后各实验点均在压力和温度稳定2 h后取样分析.

2.2 共溶剂加入对甲酯收率的影响

图2是在反应压力15 MPa,醇油摩尔比40∶1的条件下,实验得到的不同温度下甲酯收率随反应时间的变化.

从图2可知温度对酯交换反应的影响较大,温度275 ℃时,未达到体系的临界温度,甲酯收率较低;而温度达到体系的临界温度300 ℃时,反应加快,但是反应不是很完全,甲酯收率不高的原因可能是醇油混合不完全,导致反应进行的很缓慢,但随着停留时间的增加,醇油逐渐混合均匀,甲酯收率也增加;当温度到325 ℃时,反应速率大大加快,6 min左右甲酯收率就高于70%;随着温度的继续增加,350 ℃、375 ℃时,虽然甲酯收率也在继续增加,但增加的幅度不大,另外从图中可知,325 ℃时,1 400 s后甲酯的收率开始降低了,375 ℃时,在1 200 s后甲酯的收率就开始减少,这是由于高温下导致了甲酯的热分解或聚合,使甲酯的消耗速率大于其生成速率,因而收率降低.

图2 不同温度下甲酯的收率

图3是在反应压力15 MPa,反应温度300 ℃,醇油摩尔比40∶1的条件下加入不同浓度(四氢呋喃与甲醇的摩尔比分别为0.02、0.04、0.06、0.1)共溶剂四氢呋喃后甲酯的收率变化.

由图3可知,加入共溶剂四氢呋喃后明显改善了反应物的混合状况,使甲酯收率得以提高.加入共溶剂后,反应停留时间在800 s左右开始,甲酯收率就差不多达到平衡,说明加入共溶剂四氢呋喃后,醇油混合很完全.此外,四氢呋喃与甲醇的摩尔比的增加对甲酯收率的影响不大.与小试相比[10],四氢呋喃与甲醇的摩尔比为0.04和温度为360 ℃是共溶剂对酯交换反应有良好促进作用的最佳条件,大豆油的转化率提高到75%;该实验中四氢呋喃与甲醇的摩尔比的增加对甲酯收率的影响不大,分析原因是:a.由于扩大装置的雷诺数比小试的要大的多,醇油混合的更加完全;b.共溶剂的加入稀释了醇油的浓度;c.共溶剂本身达到了一个平衡浓度.因此,随着四氢呋喃与甲醇的摩尔比的增加,甲酯收率的变化不大.

图3 四氢呋喃对甲酯收率的影响

2.3 共溶剂加入对中间产物的影响

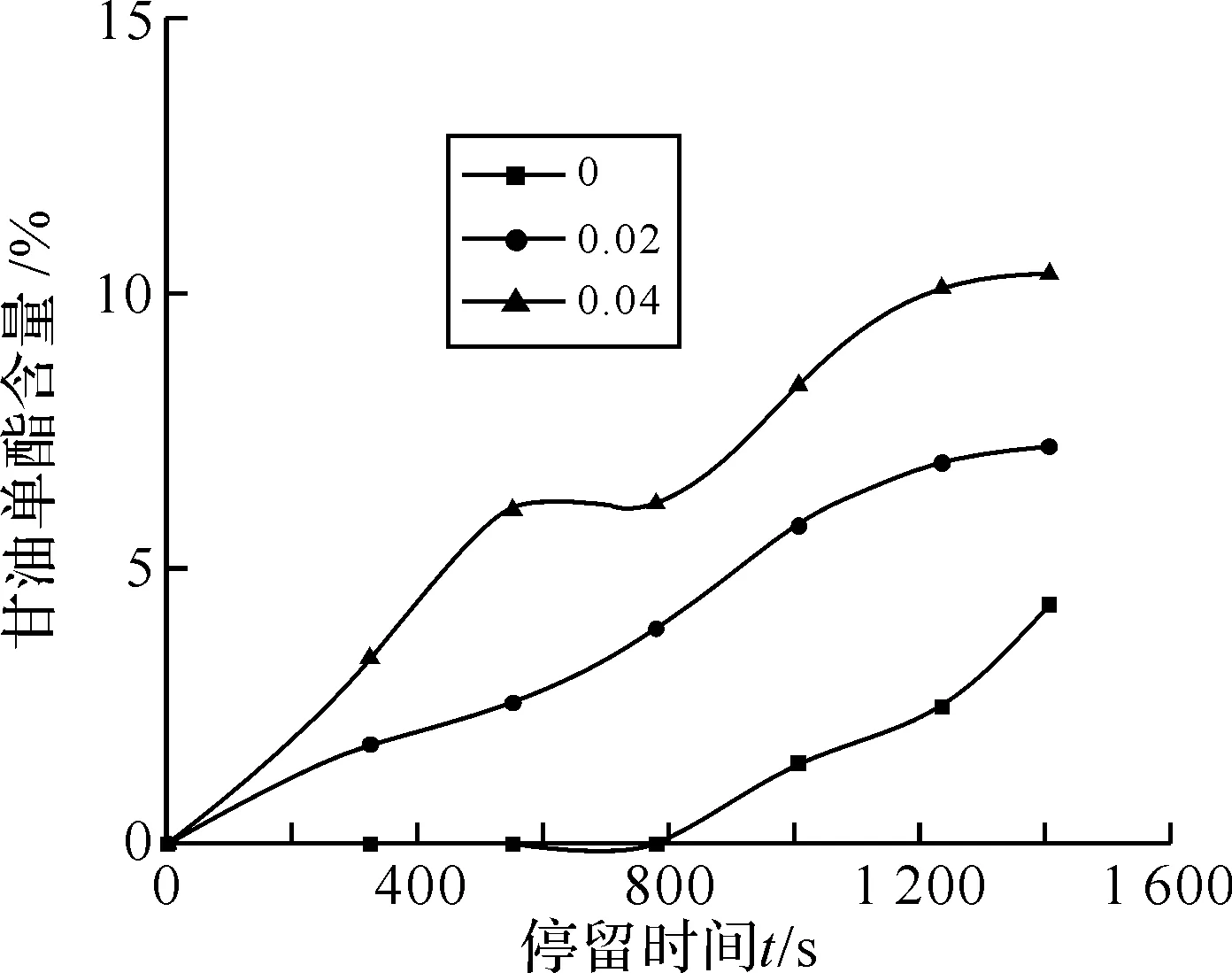

图4是在300 ℃下,实验得到的加入助溶剂前后甘油单酯(MG)含量随时间的变化关系.总体上来看,甘油单酯含量随时间的增加而增加,最后趋于一个平衡浓度.可知,不加助溶剂时,反应进行的很缓慢,800 s后才开始有甘油单酯生成;系统的临界温度为300 ℃,当刚达到临界温度时,反应虽加快,但甲酯收率并不是很高,可能原因是由于醇油混合不完全,影响反应速率.当加入助溶剂后,甘油单酯的含量在100 s时就开始增加,说明反应进行的很快.

图4 甘油单酯的浓度变化

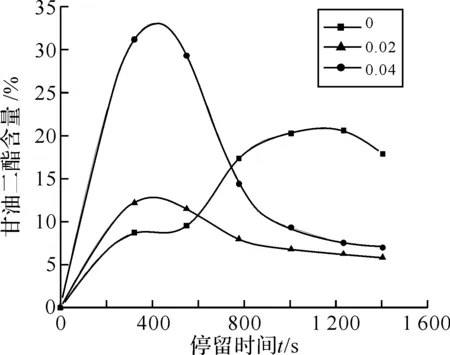

图5是在300 ℃下,实验得到的加入助溶剂前后甘油二酯(DG)含量随时间的变化关系.随着时间的增加,甘油二酯的含量是先增加再减少,这也符合连串反应的特点.可知,不加助溶剂时,1 300 s后甘油二酯的含量才开始有下降的趋势;当加入助溶剂后,甘油单酯的含量在300 s时就开始减少,并慢慢趋于平衡浓度.

图5 甘油二酯的浓度变化

从中间产物的变化情况可以推断出:即使在超临界状态下,醇油的并不是混合成均相,因此反应的很缓慢.加入共溶剂后对醇油的混合程度有很大的影响,醇油进入反应器后就在共溶剂的作用下迅速混合成一相,反应进行的很快,甲酯收率在300 s后就趋于平衡,中间产物的含量也在很短时间内就达到平衡浓度.因此加入共溶剂后可以有效的将反应温度降低,对工业化非常有利.

3 结 语

a.超临界连续化法制备生物柴油中,温度及醇油的混合情况对于甲酯的收率均有明显的影响.

b.在反应压力15 MPa,反应温度300 ℃,醇油摩尔比40∶1的条件下,未加共溶剂时甲酯收率最高也仅有50%左右;加入共溶剂四氢呋喃后,促进了醇油的混合,甲酯收率增加到70%以上.从中间产物的变化情况也可以推断出助溶剂的加入对醇油的混合程度有很大的影响,反应速度大大提高.

c.未加共溶剂时,随着温度的不断升高,甲酯的分解速率也在不断的加快,当温度超过350 ℃,1 400 s后其消耗速率大于生成速率时,收率反而降低.

d.通过实验,如果放大到工业化生产,可以选择一个合适的加入共溶剂四氢呋喃辅助超临界甲醇连续化制备生物柴油的工艺条件范围:压力15 MPa,温度300~350 ℃,醇油比40∶1,四氢呋喃与甲醇的摩尔比为0.02,停留时间800 s.

符号说明

TG—— 甘油三酯;

DG—— 甘油二酯;

MG—— 甘油单酯;

ME—— 脂肪酸甲酯;

THF——四氢呋喃.

参考文献:

[1]Kusidianan D, Saka S. Methyl esterification of free fatty acids of rapeseed oil as treated in supercritical methnol[J].Chemical engineering of Japan,2001,34(3):383-387.

[2]Saka S, Kusidianan D. Biodiesel fuel from rapeseed oil in supercritical methnol[J].Fuel,2001,80(2):225-331.

[3]Kusidianan D, Saka S. Kinetics of Transesterification in rapeseed oil to Biodiesel fuel as treated in supercritical methnol[J].Fuel,2001,80(5):693-698.

[4]Kusidianan D, Saka S. Two-step preparation for catalyst-free biodiesel fuel production[J].Applied Biochemistry and Biotechnology,2004,113-116:781-791.

[5]Kusidianan D, Saka S. Effect of water on Biodiesel fuel production by supercritical methnol treatment[J].Bioresouce Technology,2004,91(3):289-295.

[6]肖建华,王存文,吴元欣,等. 生物柴油的超临界制备工艺研究[J].中国油脂,2005,30(12):57-60.

[7]赵安民,王存文,汪铁林,等. 甲醇-大豆油二组分物系临界参数的计算及其应用[J].石油化工,2008,37(12):1287-1291.

[8]汪铁林,王存文,赵安民,等. 超临界连续化制备生物柴油单管扩大实验[J].现代化工,2008,28(12):71-75.

[9]Wang Cun Wen, Zhou Jun Feng. Effect of Weak Acids as a Catalyst on the Transesterification of Soybean Oil in Supercritical Methanol[J].Energy and Fuels,2008,22:3479-3483.

[10]陈文,王存文,王为国,等. 超临界甲醇法连续制备生物柴油[J].武汉工程大学学报,2007,29(2):1-4.