配电网生产作业计划的智能优化探索

2010-05-29肖龙海周浦江钱国良姜福涛

肖龙海,金 锋,周浦江,钱国良,姜福涛

(1.嘉兴平湖市供电局,浙江 平湖 314200;2.IBM中国研究院,上海 201203)

1 配电网生产作业计划优化研究的背景

随着国家电网公司对全系统精益化管理要求的提高,供电企业配电网生产作业计划在整个生产管理过程中的重要性越来越高。

配电网生产作业的特点是“四多”:

(1)任务来源多,涉及多种类型,包括基建工程、技改工程、大修工程、消缺、预试、用户工程及配合上级的任务等。

(2)牵涉部门多,包括生技、营销、基建、调度所、变电工区、线路工区、施工部门等。

(3)约束条件多,包括保供电约束(时段保供电、重要和双电源用户保供电)、时间约束、人力和设备资源约束。

(4)不确定因素多,如天气因素、上级配合和客户工程等。

同时,随着配网规模的日益扩大,电网拓扑结构也越来越复杂。

面对复杂电网,面对多任务、多部门、多约束条件和各种不确定因素,配网生产作业计划制定过程越来越复杂。而传统生产作业计划编制的自动化程度低,依赖于人工沟通和协调,制定的计划也难以保证多任务的有效结合、多部门的有效配合、人力和设备资源的充分利用,计划执行时往往要做反复调整,增加了安全生产风险,造成了设备的重复停电,难以满足精益化管理的要求。因此,迫切需要采用自动化的优化模型与算法支持,实现对生产作业计划的优化。

国内外对电力系统生产作业计划优化的研究主要集中在机组检修,对电网设备的生产计划研究相对较少,已有的配电网生产作业计划优化研究大多集中在理论方面,较少从实际应用角度出发[1-4]。有学者提出了在月检修计划安排中,以配电网检修最经济为目标,并用免疫算法与禁忌搜索相结合的优化策略。还有学者根据供电系统检修计划由人工制定的特点,建立设备属性,归纳适合检修计划制定的规则,以系统接线、调度规程和设备极限传输容量为约束,利用排序方法实现检修计划的自动制定。

由此可见,目前国内在电网生产计划优化问题的领域开展了一些研究工作,但还属于起步阶段,远远满足不了供电企业对生产作业计划管理的要求;国外在生产计划优化方面的研究虽然已经具有了一定的成果,但尚未涉及完整的生产计划优化。另外,生产计划优化系统必须有相应的管理制度配合才能得到充分应用,而绝大多数研究只从技术层面研究了生产计划优化,这也是这些研究未得到实际应用的重要原因之一。

2 配电网生产作业计划管理面临的问题

由于配电网生产作业存在“四多”的特点,且拓扑结构越来越复杂,使传统生产作业计划管理存在诸多问题。

(1)生产单位编制计划时难以考虑周全,易错漏。生产单位(线路工区、变电工区、施工部门等)在编制计划时,需要考虑的因素较多,如:同杆架设的另外一条线路是否需要陪停、是否导致双电源用户失电、是否与保供电要求冲突、生产作业计划是否超出了人力设备资源约束等等。编制者对这些因素并不完全掌握,需要大量的人工沟通,也容易造成错漏。

(2)多部门难以有序配合。配网生产作业任务来源多、涉及部门多,一份可行的生产作业计划往往需要多部门有序配合,但计划编制时配合工作的各方在计划时间和内容上容易出现不一致,很多协调工作要在协调会讨论,沟通成本高。

(3)多任务难以有效结合。要减少停电时户数、提高供电可靠性,除加强电网建设外,另一个途径就是尽量使相同停电范围的停电工作尽可能安排在一起,即多任务(同一停电范围)之间需要充分结合。传统计划编制结合工作主要依赖于管理人员的经验判断,费时费力,且容易疏漏。

(4)生产作业计划刚性管理难。由于配网衔接着输电网和用户,供电企业对计划的刚性管理有非常严格的要求,否则会增加电网安全风险、降低客户满意度。由于前述问题的存在,导致计划执行面临反复和调整,无法实现高效和有序管理,刚性管理困难,安全生产风险增加。

3 配电网生产作业计划的优化途径

针对传统配网生产作业计划管理所存在的问题,探索借助计算机智能化和信息化技术建立生产计划智能优化系统。实现配网作业生产资源和约束条件由系统提醒,配合工作由系统传递,结合工作由系统分析等功能,从而提高计划科学合理性和管理水平。

要实现配网生产作业计划智能优化,首先要实现配网生产作业所涉及的过程元素(即配网拓扑结构和生产资源)数字化、信息化。在目前部分供电企业已建设生产管理信息化平台(SG186-XPMS)基础上进行科学建模,并采用优化技术研究配网生产作业计划智能优化是完全可行的。

3.1 生产作业计划智能优化系统的技术实现

为保证计划管理理念和优化技术得到有效的落实,嘉兴平湖市供电局和IBM中国研究院共同研发建立了一套配网生产作业计划智能优化系统(简称智能优化系统),将管理制度整合到系统流程里,将优化技术转化为系统里的模块。智能优化系统与目前应用的生产管理系统(XPMS系统)无缝集成,从中获取配网拓扑结构及设备和人力资源等基础数据。系统对获取的基础数据进行建模,对计划进行提醒、传递和优化分析,实现了生产计划的智能优化。

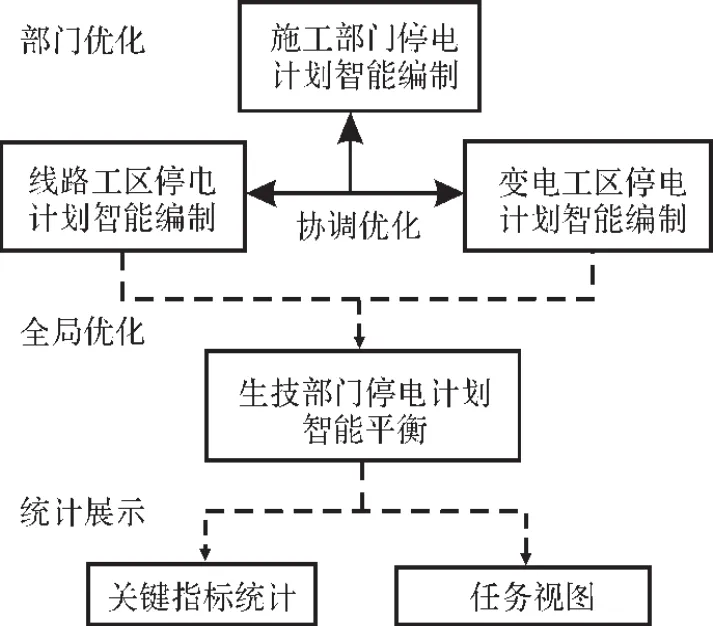

智能优化系统紧扣生产作业计划的编制、协调与平衡3个环节,建立了“部门优化”、“协调优化”、“全局优化”3层优化框架。系统具有以下3层核心功能:

(1)部门优化:防错漏。进行计划编制时,系统通过拓扑分析、约束优化等技术,自动分析计划中的错漏问题,如同杆并架的陪停线路是否遗漏,停电工作是否会导致双电源用户失电,停电工作是否与保供电任务冲突,生产作业是否违反了人力设备资源约束等,从而有效提高计划编制的效率和质量,避免错漏。

(2)协调优化:理配合,促结合。进行计划编制时,系统动态提醒相关单位的配合请求和配合计划的确认情况,自动建立主计划与配合计划之间的关联关系,方便多部门之间的配合工作计划编制。通过拓扑分析等技术,系统在计划编制时自动提醒可以结合的停电工作,从而有效减少停电时户数,降低重复停役率。

(3)全局优化∶解疑难。生产单位完成计划编制后,计划管理部门通过系统进行全局优化,查找遗漏问题,从而使得生产计划平衡会有针对性地解决疑难问题,提高工作效率。

3.2 生产作业计划的管理优化

为使智能优化系统有效发挥作用,并进一步加强计划刚性,在管理层面也进行了探索。在计划编制和平衡时,通过对生产计划进行年-月-周的层层分解,确保计划有序及可行。在计划执行时,通过对计划进行周-月-年层层关联,提高每层计划的执行力度和刚性。

首先,编制完整的年度计划(包括基建技改计划、大修计划、预试计划)。年度计划充分考虑生产任务与基建任务的结合、生产单位施工力量和配网施工作业的季节特点,确保计划切实可行。

其次,利用系统编制内容详实的月周计划。月度计划以年度计划为基础,明确本月的核心生产作业任务,充分考虑多任务的结合、多部门的配合和作业约束条件,停电计划细化到天,确保计划的严肃性和可控性。

最后,利用系统对月度、双周计划执行后的偏差情况进行统计和公布,实现生产计划的闭环管理。

4 生产作业计划智能优化系统的关键技术

4.1 智能优化系统结构

为了保证系统的先进性和实用性,在系统设计和开发过程中应用了一系列的关键技术,牢牢把握结合、配合两大核心问题,并且充分考虑现有的系统状况。系统优化层次见图1所示。

智能优化系统采用经典的Browser/Server体系结构,分Web端和服务器端两大部分。

图1 智能优化系统三层优化结构示意图

Web端主要使用 JavaScript、HTML和 Ajax等技术开发。其中Ajax技术向服务器提交数据和接受服务器返回的数据,然后再用JavaScript刷新前台界面。

服务器端的程序是系统的主体,依次分为表现层、控制层、业务层、持久层和数据库几个层次。表现层负责处理用户的交互与系统分析结果的展示,主要采用JSP技术。控制层采用Struts框架,接受前端请求,调用业务层的Service Bean来处理,并将处理结果传递到表现层展现给用户。业务层采用Spring框架,每个Service Bean可以在多个不同类型的请求间共享。持久层采用Ibatis框架,可以在降低开发工作量、提高代码质量的同时,通过优化SQL语句等方式保证持久层的性能。数据库采用Oracle 10.1。

4.2 智能优化系统的关键技术

(1)兼顾先进性和实用性的系统框架。考虑到生产计划编制既分散又集中的特点,智能优化系统借鉴计划优化领域先进的分层优化理念,在部门优化、协调优化、全局优化3个层次上对生产计划进行优化;同时在技术上采用Struts+Spring+Ibatis的轻量级J2EE架构,系统结构得到简化。

(2)解决两大关键问题。智能优化系统构建结合智能分析、配合自动提醒、结合/配合计划关联等功能,有效解决多部门配合和多任务结合这两个关键问题,提高计划编制质量和平衡效率,使得部门协同工作更为顺畅。系统全面采用Ajax技术,网络通信量大大降低,页面响应迅速,系统界面交互更快捷。

(3)基于CIM模型,与已有系统无缝集成。智能优化系统通过拓扑分析技术,实现了多任务结合分析、保供电分析、双电源分析等功能。在实现拓扑分析时,采用电力行业IEC 61970标准中的公共信息模型(即CIM模型)进行描述,可非常方便地进行扩展或与其他系统进行对接。

5 结语

由嘉兴平湖市供电局和IBM中国研究院共同研发的配网生产作业计划智能优化系统,已于2009年9月建成并试运行。智能优化系统有效提高了生产计划管理工作效率,实现了企业管理效益的提升,具体体现在以下几个方面:

(1)通过智能优化系统对停电计划的优化,减少了设备的停电时间和次数,减少停电时户数,增加销售电量,提高供电可靠率。

(2)通过智能优化系统的辅助决策,提高了计划编制的效率。通过系统平台,部门间人工沟通协调量减少,计划协调工作更为顺畅,从而提高了生产计划管理工作效率。

(3)通过智能优化系统的智能分析、自动提醒等功能,使计划编制更准确、无遗漏,提高了计划科学合理性和可执行性,保证了计划的刚性执行。系统实现计划执行的整体跟踪与掌握,实现闭环管理,降低了潜在的安全风险,提高精益化管理水平。

(4)通过智能优化系统对生产计划的优化,保证了供电企业生产作业的有序进行,保证了多任务的有效结合和多资源的合理利用,提高了生产管理水平,最终提高客户满意度,提升企业服务形象。

[1] 蒋献伟,黄民翔,许诺,等.供电设备检修计划优化[J].电力系统及其自动化学报.2007,19(4):116-120.

[2] 黄弦超,舒隽,张粒子,等.免疫禁忌混合智能优化算法在配电网检修优化中的应用[J].中国电机工程学报.2004,24(11):96-100.

[3] 陈少华,杨澎,周永旺.遗传和模拟退火算法在发电机组检修计划中的应用 [J].电力系统自动化.1998(7)∶44-46.

[4] LEOU R C,YIH S.A flexible unitmaintenance scheduling using fuzzy 021 integer programming[C].Proceedings of IEEE Power Engineering Society Summer Meeting,Seattle,USA,2000(4)∶2551-2555.