凤滩水电厂5号机组尾水肘管撕裂分析及处理

2010-05-16周立华

周立华

(湖南省电力公司凤滩水力发电厂,湖南 沅陵 419621)

凤滩水电厂5号机组尾水肘管撕裂分析及处理

周立华

(湖南省电力公司凤滩水力发电厂,湖南 沅陵 419621)

介绍了凤滩水电厂5号机组尾水肘管的结构特点,分析了导致撕裂现象的原因,提出了相应的处理方法及处理过程中的注意事项,用以总结经验,给同行提供参考,提高水电厂设备管理和安全水平。

尾水肘管;撕裂;原因分析;处理方法

0 引言

凤滩水电厂位于湖南省西部酉水下游,始建于20世纪70年代,原装机容量为4×100MW。为提高水库水能利用率,经国家经贸委批准启动了“凤电扩机工程”,并于2004年底完成,即采用地下式厂房结构,增设2×200MW机组。全厂总装机容量增加到800MW,年平均发电量提高了5.45亿kW·h。

新投产的两台水轮发电机型号为SF200-48/11810,由天津阿尔斯通生产;水轮机型号为HLD347-LJ-565,由东方电机厂生产。自2004年投产以来,5号机组尾水管真空度和压力脉动超标,尾水锥管以及肘管处钢衬曾出现空鼓或撕裂。本文将针对该机组尾水锥管所出现的问题及其解决方法进行探讨。5号机组水轮机基本参数:额定水头为73.0m,最高水头为85.72m,最低水头为60.64m;额定转速为125r/min,水轮机在额定水头及额定转速运转时,额定出力为204.08MW(不包括励磁容量);设计水头下额定功率流量306.39m3/s;吸出高度-5.13m,机组的安装高层113.07m;接力器最大行程720mm,甩负荷转速上升率<150%。

1 尾水肘管结构特点

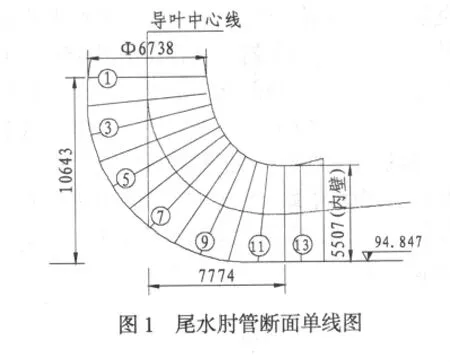

5号机组尾水管由锥管段、肘管段、扩散段组成。锥管和肘管段均采用钢衬形式,最大高度18223mm,最大宽度11235mm。钢板里衬自基础环开始延伸至肘管出口至机组中心线7774mm处,从转轮出口基础环开始的一段高度为0.5m的里衬为不锈钢,其余部位为Q235B。整个尾水管除转轮出口至肘管进口断面和出水口为圆形断面外其余为椭圆形,扩散段长为43.257m,肘管12个断面共由122块不同规格尺寸的Q235B钢板组成(见图1,单位为mm,其中13、14两断面为出口扩散断面)。[1]

肘管里衬外壁每个断面均采用加筋环加强,11圈环筋每圈布拉筋60只共660只,加筋环厚度为16mm,环高为200mm,材料为Q235B。另外里衬外壁根据需要布置L形拉锚若干,底部的10-12断面之间布置有一定数量的Φ120灌浆孔和5-12断面安装有调整用的若干千斤顶,肘管12断面与扩散段结合处整圈采用了厚度为16mm、宽为50mm的Q235钢板与里衬出口钢板垂直焊接作为封板。整个肘管段除了进行了二次浇注混凝土外,还进行了两次回填灌浆,确保里衬与混凝土之间没有间隙。

2 尾水肘管撕裂现象

2006年4月24日经检查发现,5号机组尾水管肘部底部钢板部分已被冲走,周边残存钢板被卷起,部分钢板已空鼓,其下部混凝土下凹。此时该机组投入运行时间还不到一年半。

(1)破坏区域

肘管底部断面12-11、11-10节间钢板(与尾水管混凝土部分接合处钢板,桩号为W0-035.483~W0-038.68左右,高程95m左右)在齐焊缝处被撕裂冲走,冲走钢板总面积达18m2。周边残存钢板被卷起,其下部混凝土下凹,深度达300mm(尺寸为3.2m×5.6m×0.3m)。混凝土上部受力钢筋裸露,钢筋基本完好无变形,第一排受力钢筋已悬空,钢筋表面未见残留混凝土(见图2)。

图2 肘管底部撕裂图片

(2)钢板空鼓区域

肘管底部断面12-11、11-10节间残存钢板(与尾水管混凝土部分接合处钢板,桩号为W0-035.483~W0-038.68左右)空鼓约9.6m2,10-9,9-8节间钢板(桩号为W0-038.68~W0-044.18左右,尺寸为8.1m×3.5m)空鼓面积约28m2,总空鼓面积达40m2左右。

(3)尾水管其它部位检查无异常。

3 原因分析

根据现场肘管底部撕裂位置和痕迹,查阅机组安装资料的基础,结合机组有水试验成果和实际运行情况,经分析认为导致此现象有如下原因:

(1)机组多次试验结果表明,该机组在合同规定条件下的多种工况下尾水压力脉动频率和双振幅△H/H均超标,如国标和合同规定值在大于等于设计水头、机组预想出力为40%~80%时从机组尾水出口段处(0.30D1)压力脉动为≤6.5%,而实际在水头为82m带125MW负荷时试验值达11.74%,且有主频为0.72Hz的涡带出现。

(2)机组尾水肘管安装二次回填混凝土时灌浆不实,存在空腔等质量问题没有及时发现。从现场被撕裂的钢板下面发现存在灌浆时浆液流动性不到位,有的区域一团而有的没有浆液。

(3)机组尾水管段山体渗漏水导致钢管里衬外水扬压力大。

(4)机组投入一次调频和AGC对机组影响大,机组经常运行在非最优工况区,机组的经常调节导致机组经常处于过渡过程,尾水管内水流处于交变涡流状态。

(5)从机组正常工况运行情况来看,机组蜗壳层噪音明显偏大,达120dB以上(合同设计值≤95dB)。从机组在线状态监测尾水出口段处(0.30D1)压力脉动传感器和轴心补气阀动作频次和声音来看,说明真机涡带区和振动区大,真机与模型机差异明显。

(6)钢板材质本身有问题或是焊接工艺不良。

4 处理方法

2006年4月27日,经专家及设计咨询后,决定不恢复钢衬、采用混凝土回填的修补方案。具体方法如下:

(1)钢板割除范围

将破坏区域上游侧(桩号为W0-038.68~W0-044.18左右,向上游侧割除一块钢板,约为2m左右)及周边空鼓钢板(桩号为W0-038.68~W0-044.18左右,割除50cm左右)割除。

(2)原混凝土凿除

将钢板割除区域内的混凝土凿除30cm左右(凿除至第二层钢筋),将破坏区域内的混凝土全部凿除至94.547m(破坏区域内下凹较深的混凝土只作表面凿毛,清除松动的混凝土,下凹深度较浅的部位将混凝土凿除至94.547m)。

(3)钢板封口

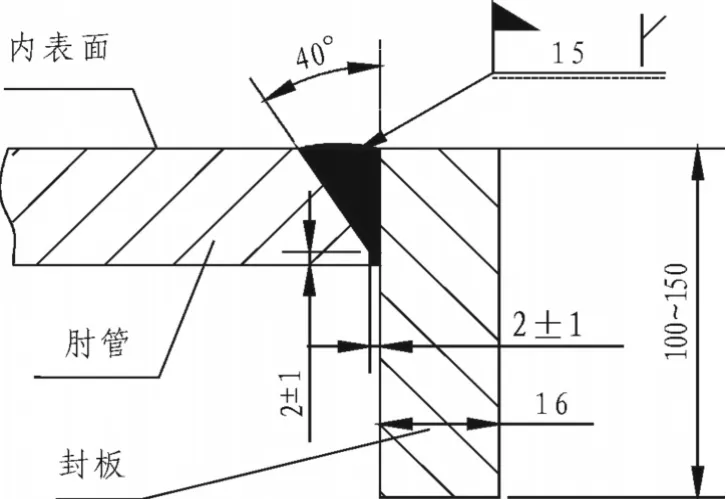

钢板割除后,必须对钢板侧面进行锁口处理,在钢板侧面沿周边加焊16mm厚钢板封口(封口钢板宽度根据现场确定,要求封至第一层受力钢筋上表面,100~150mm,见图3),沿封口钢板边部布置锁口锚筋(锚筋直径为20mm,Ⅱ级,间距300mm,长度L=900mm,锚固长度700mm,采用微膨胀砂浆锚固,要求锚筋与封口钢板双面焊接,焊接严格按工艺要求进行。

图3 封板安装焊接示意图

(4)插筋布设

在修补区域内(钢板割除及钢板破坏区域)根据现场实际情况尽量靠近上层受力钢筋布设插筋(以便钢筋上部水平弯头与受力钢筋焊接),插筋直径为20mm,Ⅱ级,间距500mm×500mm,按梅花型布置,插筋长度L=1200mm左右(长度应根据现场确定),锚固长度700mm,插筋上部要求水平弯头,弯头长度为300mm,水平上弯头尽量与受力钢筋焊接(根据现场实际情况确定),采用微膨胀砂浆锚固。

(5)新浇混凝土

修补区域采用C35细石混凝土同时回填修补,混凝土浇筑至肘管钢板表面,恢复原设计体型,第一层钢筋表面混凝土厚度大于100mm,并在表层布置Ф6(间距200mm×200mm,双向布置)的钢筋网,混凝土表面刷抗磨剂,以使水流平顺。

(6)渗水处理

由于渗水点无法找出,先将渗水引流,在混凝土浇筑后在钢板下部空鼓较高的部位先灌水泥砂浆,根据情况采用钢管引流,引流钢管与钢板焊接。

5 处理时的注意事项

(1)要求对钢板其它空鼓区域在钢板上开灌浆孔及排气孔进行灌浆填实;空鼓高度较大的要求灌水泥砂浆,在水泥砂浆达到初凝后再灌水泥浆,空鼓高度较小的灌水泥浆(浆严格按规定配比,粘度太大和太小均不可);要求灌浆时必须控制灌浆压力(一般为0.3MPa左右),以免造成钢板鼓包。

(2)细石混凝土施工要求:掺微膨胀剂,要求封口钢板与凿除后的混凝土表面垂直,采用平板振动器振捣,要求由扩机工程拌合站提供,拌合时由中心试验室进行现场控制。

(3)灌浆水泥浆强度为M20,配合比应根据现场实际情况确定。

(4)混凝土、水泥砂浆配比要求由中心试验室经试验后提供。

(5)金结工艺:要求割除平直,便于后序封口钢板的施工,封口边需要打焊接封口板坡口,严格按照焊接工艺进行。

6 结束语

凤滩水电厂5号机尾水肘管经过专家论证并处理后,经过了3年多的运行,实践证明处理是成功的。同时针对可能导致该现象的原因,通过湖南省电力公司电力试验研究院现场多次试验,找到了优化机组运行的区域,避免了在投入AGC和一次调频时机组长时间处于不稳定区运行而损坏的可能,另外在处理过程中加大了对施工过程工艺的控制和把关,对肘管处外水扬压力采取了疏通消压的措施等,为处理后机组安全稳定运行提供了安全保障。今年,湖南省某水电厂一运行了15年的机组也出现了同样的情况,采用了同样的处理方法很成功。实践证明,该方法可以运用于类似情况机组的处理,同时也给在建水电厂在尾水肘管选材、施工工艺、二次回填灌浆关键点控制以及监理监造方面提供了一些借鉴经验。

[1]向小峰,邹科.紫坪铺电站尾水肘管现场安装及质量控制[J].水电站机电技术,2004,27(6):32.

TK730.3+14

B

1672-5387(2010)02-0030-03

2010-02-21

周立华(1976-),男,工程师,从事水轮发电机组检修与管理工作。