TYDR-A型道岔融雪系统滑床板强度的计算和实验校核

2010-05-14李秀杰邱战国屠志平

李秀杰 邱战国 屠志平

1 道岔融雪装置研制的背景

道岔是铁路车站运输设备的重要组成部分,它的工作状态直接影响到列车的接发、会让、调车等作业,是铁路运输安全、正点、大密度开行的前提。按照 《铁路技术管理规程》规定,尖轨与基本轨之间水平间隙超过 4 mm时,不能锁闭或开放信号机。因此,保证道岔锁闭状态时尖轨与基本轨之间的密贴非常重要。经过实际调查,冬季积雪是造成道岔尖轨不能密贴的重要因素之一,对道岔锁闭影响较大,是亟待解决的问题。

采用电热融雪具有洁净环保、无污染、安全可靠、易于实现远程控制和自动控制的优点,因此电热融雪方式成为道岔融雪的主流方式。

近几年铁路既有线大提速,高速列车及客运专线列车大量开行。货运重载也成为运输的主流和方向。保障道岔时刻处于良好运行状态的重要性不言而喻。在这个背景下,中国铁道科学研究院通信信号研究所研制了 TYDR-A型电加热道岔融雪系统。这套系统可以实现对道岔融雪装置的自动启动和停止;配有监控系统,可以实现远程控制和自动控制;自动与手动控制方式切换、故障报警等功能。本文主要对系统中直接加热的部件——电加热体的安装方式进行介绍和比较。

2 电加热体的几种安装形式及比较

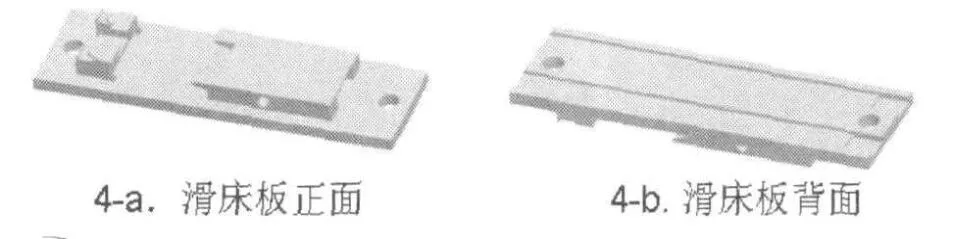

目前,市场上有几种电热融雪系统,其加热体的加热方式各不相同。有电加热管方式 (如图 1),电加热条方式 (如图 2)和电加热片方式 (以下称为电加热单元方式)(如图 3)。从技术参数上,电加热管表面加热温度高,热量直接传递至滑床台;电加热条设置导热板,可增加导热面积。但这 2种方式也存在一些不利之处。

电加热管方式中,各加热管串联连接,一个加热管的故障会造成一组加热管无法正常工作。而且这种加热管由于内部结构的问题容易造成 “干烧”,寿命短,故障率高,安装拆卸不方便。

电加热条比电加热管方式的优点在于:增大了接触面积,传热更快。但加热条仍然外露,对空气的散热也快,热损失大;部分加热条直接加热基本轨,而基本轨是长度上连续的良导体,因此热量很大一部分通过基本轨传导到空气中,或者用于融化相对不重要地方的积雪,对道岔尖轨密贴贡献比较小,无效耗热大,因此整体热效率低。在相同融雪效果时,费用会比较高。

电加热片,即电加热单元方式中,加热片本身面积比较大,与被加热物体——滑床板的接触面积就大,因此传热速度快,加热均匀。加热片安装在滑床板下面,而不是暴露在空气中,直接散失在空气中的热量小,热损失小。支架的细节设计和加工工艺保证了加热片与滑床板的密贴。滑床板的金属材质是热的良导体,且接触面积大,从而有效避免局部 “干烧”情况。热源安装在被加热物体下方,有利于热量的传递。

综合以上几个特点,电加热片方式达到了高效、节能的目的,从而降低了运营费用。而热效率在此不仅仅体现在节能上,更能体现在融雪时间上。站场在设计电力容量时会综合考虑一次性投入和使用频度等各种因素,因此容量设计有一定的限度,能够在有限的功率下达到更好地融化关键部位积雪非常重要,高的导热效率就更能经得起大雪的考验。这一指标也体现了产品的设计难度和设计水平。

3 滑床板强度的计算和实验

从图 3中我们可以看到,加热片是安装在滑床板下面的,因此就不可避免的需要对滑床板进行加工。而加工后的滑床板的强度和寿命问题就需要进行验证。

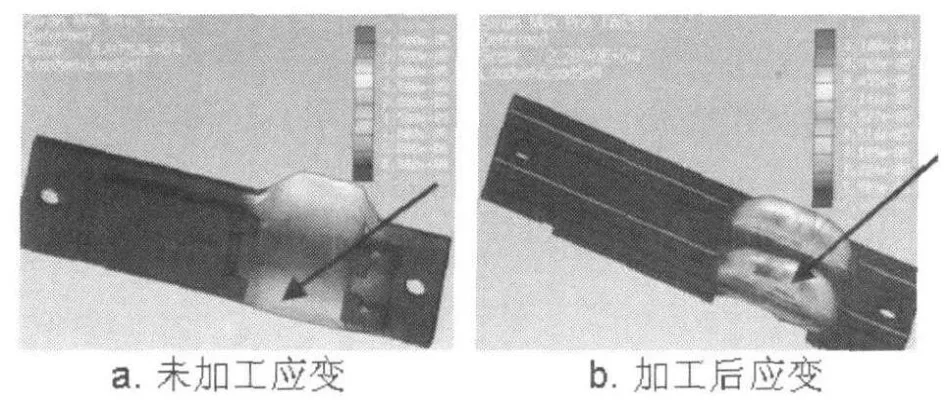

图 4显示的是滑床板的加工部位,即在滑床板底面加工出 2个浅槽。经过支架固定的加热片即放在这 2个槽中。为了验证滑床板能否经得起实际使用中强度和寿命的考验。我们对滑床板进行了理论计算和实验验证。

3.1 最大应力位置的确定

通过计算机仿真建模,对滑床板进行了有限元分析,见图 5。计算结果显示图中箭头指示位置应变最大,与未加工的滑床板的应变比例为2.79:1。通过有限元计算我们找出了最大应变位置,实验中取此位置贴应变片,并知道了加工前后应变的大致比例范围。

图 4 加工后的滑床板

图5 滑床板应变的有限元分析

实验中取加工前后的滑床板同一位置贴应变片,保证实验数据的可比性。

3.2 最大载荷的确定

确定最大应力的计算依据为: 《TB2034-88铁路轨道强度检算法》。采用的计算模型和其中参数的选取均出自此标准,参数选取过程中均以最不利的情况作为计算条件。滑床板所受动压力与以下参数有关:作用在钢轨上的静轮载;钢轨支座刚度;轨枕间距;钢材的弹性模量;钢轨断面的惯性矩;轮载到计算断面的距离;速度系数等。分别计算在以下 2种情况下滑床板所受动压力。

1.轴重 17 t的动车组以 350 km/h速度通过走行轨为 50 kg/m的道岔时。

2.轴重 25 t的货车车辆以 120 km/h速度通过走行轨为 50 kg/m的道岔时。

作用在钢轨上的静轮载分别以客运 “和谐号”动车组轴重 17 t和货运重载车辆轴重 25 t为条件,25 t为目前运行车辆的最大重量;钢轨支座刚度为常数;轨枕间距取最大砼枕间距,此为最不利条件;钢材的弹性模量为常数;钢轨断面的惯性矩,以 50 kg/m钢轨为计算条件,与60 kg/m比较条件更苛刻;轮载到计算断面的距离,以 “和谐号”动车组和重载货车 C70车体车轴间距为计算依据;速度系数分别以客运速度 350 km/h,货运速度120 km/h为计算条件,分别为客、货运车辆开行车辆的最高速度。

通过计算可知,轴重17t的动车组以 350 km/h速度通过道岔时,滑床板所受动压力为 61.0 kN;轴重 25 t的货车车辆以 120 km/h速度通过道岔时,滑床板所受动压力为 68.3 kN。考虑最不利情况,取滑床板所受动压力为 68.3 kN。计算过程中,所有计算条件均以最不利的情况设定。在进行滑床板强度试验时,取 25%的设计富余量,最大加载力取 85 kN。

3.3 载荷加载规律及方式

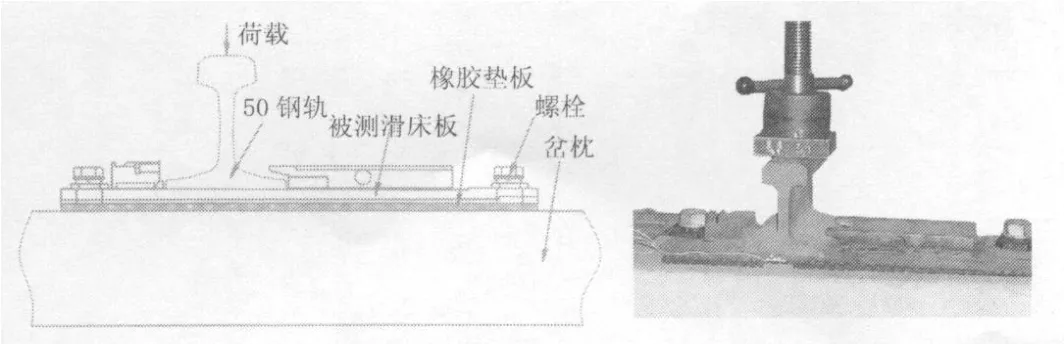

实验条件如图 6所示,滑床板下面垫有铁路道岔专用橡胶垫板。基础采用道岔用轨枕,滑床板两端用螺栓紧固,紧固力均与现场使用条件一致。载荷加载规律:载荷范围 0kN~85 kN,每次增加载荷 5 kN,每次加压后保压 1min,观察应变变化规律 (是否出现屈服),记录读数。

3.4 实验结论

滑床板静载实验结论:当垂向载荷加至 85 kN时,无开槽垫板最大应力为 63.34 MPa,开两槽垫板最大应力为 150.58 MPa,均未达到滑床板原材料 Q235的屈服强度 235MPa。

图 6 滑床板静载实验

实验中加工与未加工滑床板同一位置应力的比例为 2.37:1。验证了前面仿真计算比例 2.79:1的基本准确。

实验中,在加载力为最大动载荷 1.25倍时,应力的安全余量为 57%。因此可以认为加工了浅槽的滑床板仍然满足目前中国铁路客运高速和货运重载的需要。

4 结论

1.与其他加热形式相比,电加热单元方式 (即电加热片)具有加热速度快、节能、高效的优点,是电加热道岔融雪设备中较为理想的电加热方式。

2.经过理论计算和强度实验,供电加热单元安装使用的加工了浅槽的滑床板仍然满足目前中国铁路客运高速和货运重载的需要。

(责任编辑:张 利)