造船数字化的关键应用研究

2010-05-07黄正年

黄正年,钱 华

(中海工业有限公司,上海 200122)

0 前 言

多年来,造船企业一直致力于造船数字化的建设,通过多年的经验积累已颇有成效。纵观造船数字化建设发展历程,造船企业从采用自主或行业联合开发模式,到逐渐采用行业通用产品,建立起数字化造船体系,实现了数字化设计﹑数字化建造和数字化管理。目前,造船数字化已覆盖了船厂的人力资源、财务、采购、库存、计划、生产、企业质量管理等领域,并保有自主开发的能力,满足了造船企业针对性强,开放度充足的要求。

本文从集成后的一体化计划管理,物流系统的精益化设计和目标成本设计3个方面来分析探讨造船数字化应用,旨在提高造船企业的管理水平。

1 一体化计划管理

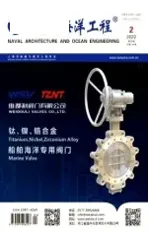

中海工业的造船企业在系统设计的理念中融入了一体化计划管理的理念。对设计、计划和生产等各个关键环节中的互动作了更细致的设定,以便更好地为实际运用服务。下面将按照船舶建造的主要顺序介绍一体化管理在具体操作中的流程,见图1。

1.1 船舶设计管理

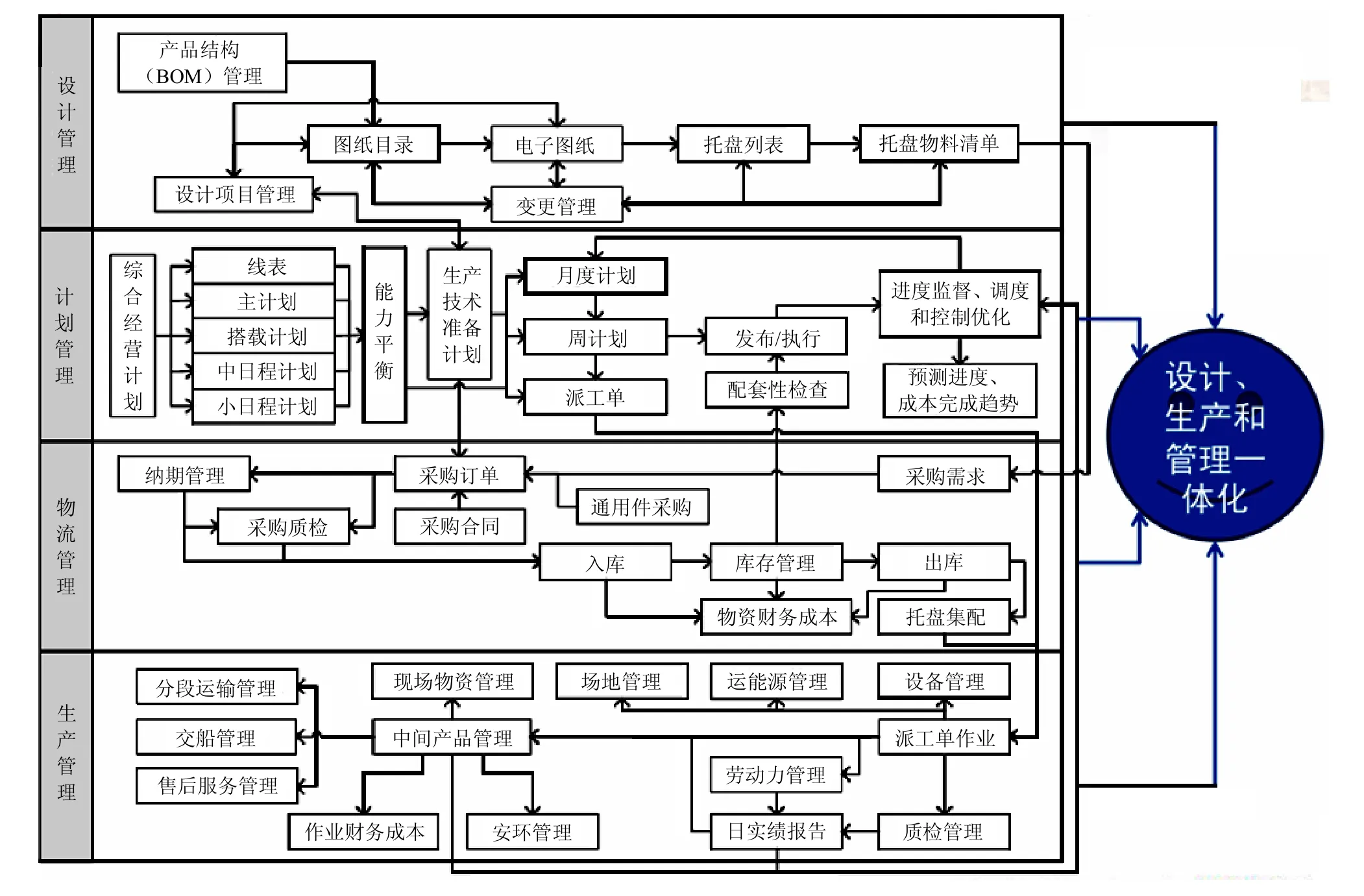

在船舶设计的流程中,除传统造船软件已实现的船舶产品结构与物料数据的自动输入功能外,船厂的实际运用中还需要实现设计与生产的编码统一。由于设计和生产管理编码的角度不同,使用的场景也不同,因此,需要根据基础编码生成各自的设计和生产编码以方便管理。而当产品结构物量模型和设计生产编码统一后,实施设计变更显得更为有效,同时也减少了变更的手续。如设计、生产和管理共享统一的产品模型,可提高设计指导生产建造能力,从而保证质量、降低成本、压缩建造周期。与此同时,系统还可提供变更单影响评估程序,根据工程不同的进程衡量变更的成本,为工厂提供参考和决策的依据。如变更计划得到采纳,系统也将方便工厂观测变更的执行情况。具体流程如图2。

1.2 计划管理

在流程设计中,一体化计划管理体系模型通过对经营接单信息、建造线表、搭载网络计划、中日程计划、小日程计划以及作业单的分解和反馈修改,生成胎架平台安排计划、资源使用计划、设计出图计划、物料需求计划和作业物流计划,以实现整个体系内的互动和相互牵制。各个层级之间的计划可建立严格的约束,计划制订前应检查其配套性,然后制订计划,平衡计划,在执行时检查配套性,反馈执行实绩,再生成电子看板。这样就使设计中的任何改动都能实时地反映到计划中,同时设备及劳动力等因素也会通过生产和物流板块反馈到计划设计中来。

图1 一体化计划管理网络流程

图2 设计变更数字化处理流程

1.3 生产管理

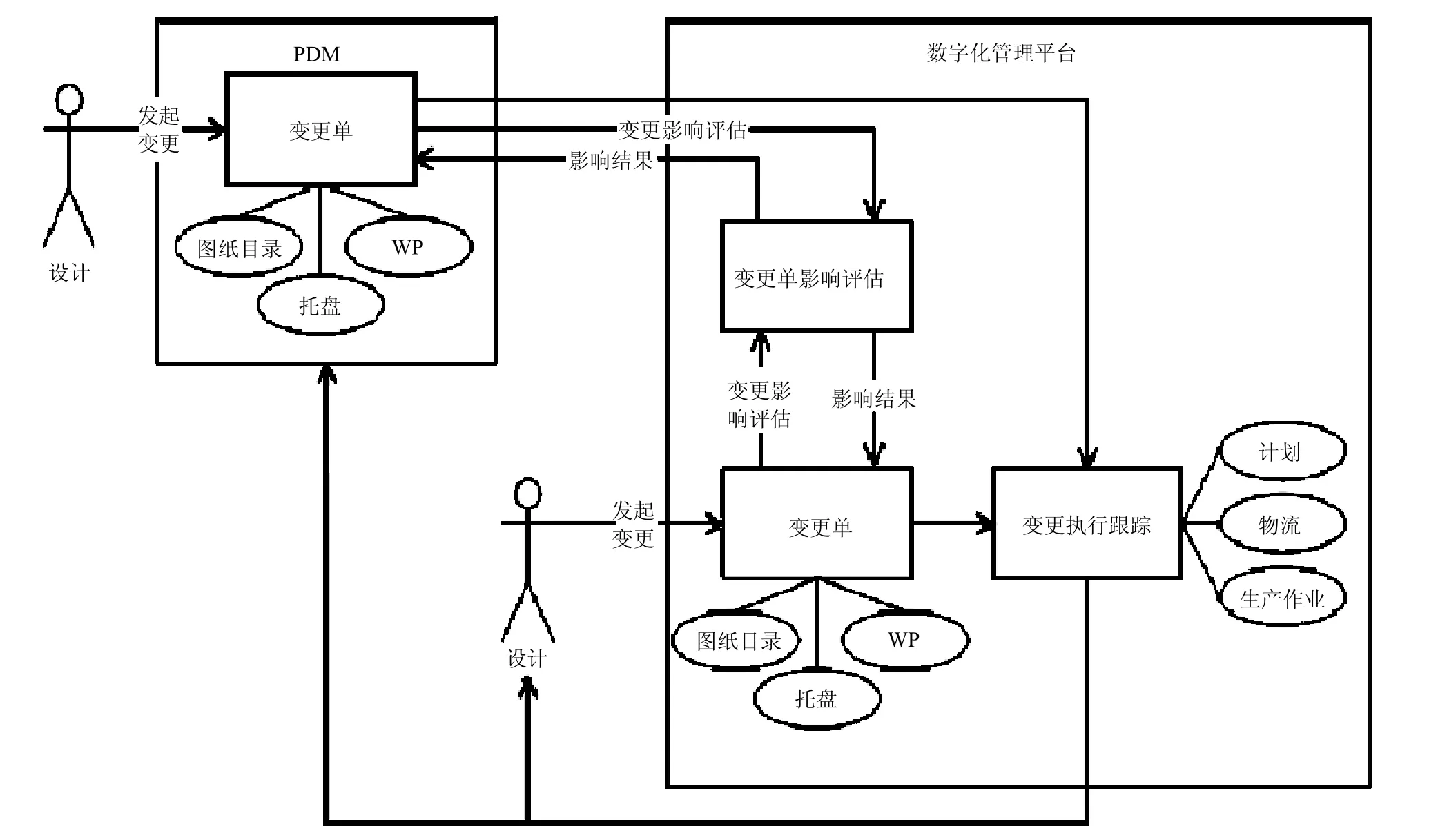

在生产过程中一体化概念由计划共享平台生动体现,它包括综合计划、生产管理计划、生产作业计划、运输配送计划和质量计划。这样设计的目的是使不同的计划相互影响,确保步调一致,如图3所示。

图3 计划共享平台模式

生产中的单船主计划则可以根据线表自动确定起始关键节点日程,其它的节点可通过两种方式生成:一种是通过基本工期及任务项模板自动产生;另一种是通过图形直接输入任务节点,节点的类型可配置定义。这样的设置既可方便生产计划的生成,也可根据实际情况实时修改。计划界面见图4。

图4 单船主计划界面

而在搭载计划中,船型图可通过多种方式产生:输入或导入型线数据产生;通过建立基本图元,输入主尺度产生;通过屏幕画笔绘制产生;通过其它船型拷贝产生。搭载计划依据船型图中的分段拖拽至网格图中可直接产生,并可显示出关键路径和 缓冲路线等,见图5。

图5 搭载图计划界面

在最后的物量平衡和统计工作过程中,系统允许用户直接在图形中进行平衡分配,将超出能力部分拖至新的位置,并自动更新数据,使系统更人性化。调整将检查其关键节点的日程约束,当然可突破约束,但会要求人工确认。

日程计划实绩报告中最理想的方式是采用派工单进行实绩报告,其它计划都通过卷积汇总报告至上级计划,自动产生计划的实绩统计,但依然可对任何一个日程计划进行实绩报告。计划执行评估预测管理可以通过已完成工作的实际耗时调整对费用及进度的预测。

综上所述,贯穿整个造船流程,一体化计划管理的概念执行可帮助造船企业协调好设计与生产之间的关系,有利于船厂的生产精细化管理,同时也为将来同类船舶的设计积累了宝贵数据。

2 精益物流管理

物流由于其可控性和技术成熟性,往往是最基础也是最方便数字化的板块。物流子系统的关键设计是:

1)单船项目驱动的采购功能。手工或工具自动分配采购物料到单船项目任务中,并自动触发采购活动。

2)关键设备和零部件的“提前”采购功能。支持采购或外协,在相关需求之前产生计划的独立需求,独立需求产生的供应必须被相关需求消耗。

3)采购日程表自动更新功能。自动从生产计划日期产生采购需求,一旦计划日程表改变了,对应的采购需求也自动更新。

4)多船项目需求合并功能。合并物料需求可以在一条船或系列船项目之间进行单一物料的合并(相同物料被合并),还可按物料组合和需求分类合并。

5)跟踪单船项目采购活动功能。可实现关键任务执行跟踪、基准比较、单船项目物料、相关单据、拖期预警;还可批量浏览、结构性浏览、单项细节浏览、图形化浏览。

6)库存量控制转变为流通量控制功能。后道作业开始时间正好是前阶段作业完成时间的准时物流管理,精细控制物量,以实现零库存。

7)中间产品管理功能。对船体以分段模块、舾装模块为中间产品进行建造、质检、移动、堆放、搭载等的全面管理。

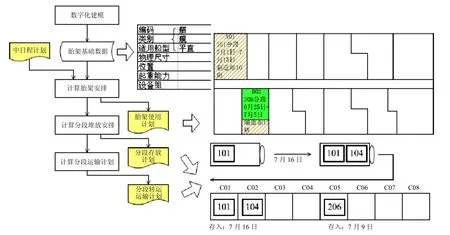

8)集配、运输及中间产品可实时管理功能。通过无线移动商务应用,实时、实地、快速录入实绩,可有效提高物流作业效率,具体流程见图6。

图6 集配运输计划

3 目标成本管理

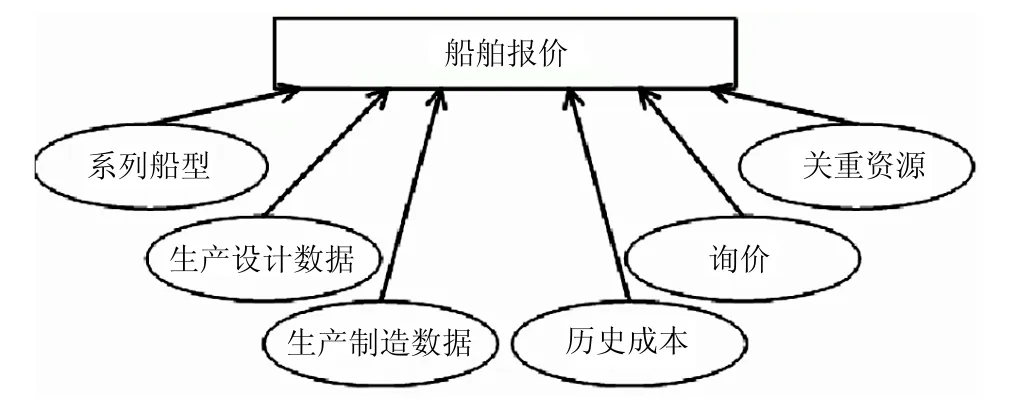

造船数字化的另一个重要功能就是实现成本最优化的管理。而目标成本管理体系的形成对此功不可没。该体系的作用也体现在船舶报价时成本对其的重大影响。系统通过对数据的收集、整理、归类、快速拷贝、自动产生相似船型基础报价,自动产生经营报价单,并同时分析出优势船型,见图7。

图7 船舶报价要素

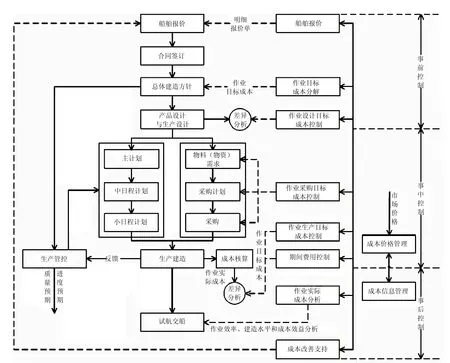

对目标成本的分解可分为两类:一类是纵向分解,它将成本分为设计目标成本,采购目标成本和生产目标成本。另一类为横向分解,它包括中间产品目标成本,生产作业目标成本和生产部门目标成本[1]。而控制目标成本的方法是将目标成本分解到各中间产品,通过设计、采购、发料、制造4个环节进行具体的控制;采购目标成本和生产目标成本往往是最受人关注的。

采购目标成本控制的对象包括原材料,设备和动能。要控制好这类成本就需要系统做好供需链目标成本协同,将成本压力在供需链上传递[2];及时组织采购,以备生产;选择可靠的供应商,保证物资质量,降低质量成本;在确保质量的前提下,尽可能降低采购价格;将实际采购成本控制在目标成本范围内[3]。

生产目标成本控制的对象则包括直接材料(原材料、设备、动能费)、专项费用(工装、设计、船台船坞等)、直接人工(工资及福利)制造费用,系统则需要将实际费用控制在目标范围内。值得注意的是在传统的制造成本核算方法下,期间费用不计入生产成本,直接计入当期损益,无论它的增幅有多大,都无法通过产品生产成本来反映,因此将期间费用计入船舶报价中,并设定期间费用目标成本,定期管控。监控管理系统见图8。

成本最优化的管理不仅包括成本控制,也包括实际成本分析,通过建造效率分析(如建造总周期、建造总工时﹑钢材利用率 工时利用率﹑关重资源利用率)和建造水平分析(包括船东满意率﹑废品及返工率﹑图纸差错修改率﹑设计不符合率﹑新技术新工艺采用率)来进行成本效益分析,得出报价成本正确率、目标成本实现率和销售利润率。并对存在问题实施改进措施。

图8 成本监控管理系统

[1] 梁世连.工程项目管理[M].北京:清华大学出版社,2006.

[2] 刘玉明.工程经济学[M].北京:清华大学出版社,2006.

[3] 宫云龙,曹秀升.论项目工程目标成本管理[J].山东煤炭科技,2008, (3).