重油催化装置腐蚀原因分析及防护对策

2010-05-04李铁斌张月红郭隆山

李铁斌,张月红,郭隆山

(锦西石化分公司,辽宁 葫芦岛 125001)

重油催化车间催化装置主要由反再系统、分馏系统、吸收稳定系统和热工系统组成,腐蚀主要发生在分馏系统和吸收稳定系统,反再系统也存在应力腐蚀及露点腐蚀等。以下主要对分馏系统和吸收稳定系统腐蚀情况作出调查及原因分析。

一、分馏塔顶系统

1.分馏塔顶系统腐蚀概况

2006年5月起,分馏塔顶部开始出现结盐现象,不仅影响产品质量,而且使自身及后续设备腐蚀加重。且分馏塔压降增至60kPa以上,操作极为困难。后来采用分馏系统注水的办法来解决,效果不明显,而且使自身及后续换热设备腐蚀加重。车间又采取了加大一中回流量,提高流速,减少结垢,避免垢下腐蚀等措施,效果也不明显。2007年11月,顶循系统开始加入氨盐分散剂,效果较好,产品质量合格,但分馏塔顶系统腐蚀问题仍较严重。2009年4月检修时发现分馏塔顶系统暴露的腐蚀问题较突出。

分馏塔腐蚀较严重的部位包括分馏塔顶集油箱、降液槽、升气管根部碳钢段,腐蚀形态为均匀腐蚀减薄直至泄漏,腐蚀部位的材质均为碳钢。以上腐蚀部位位于分馏塔顶循环系统4层塔盘附近,温度117~90℃,压力1MPa。

分馏塔顶油气—热水换热器共8台,其中2台腐蚀泄漏严重,其他6台都存在不同程度的腐蚀。分馏塔顶油气—热水换热器管程为热水,温度60~85℃,压力0.8MPa;壳程为油气,温度118~85℃,压力0.1~0.17MPa。

2.分馏塔顶系统腐蚀原因分析

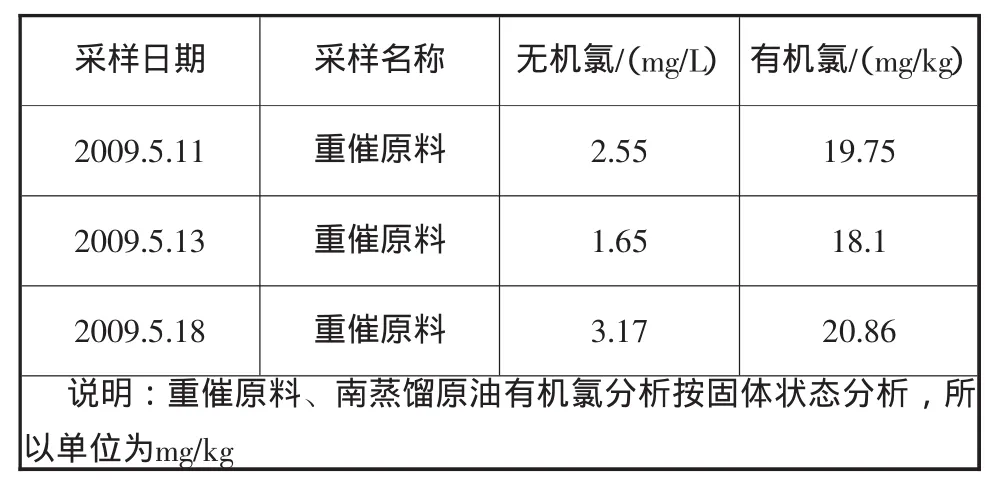

(1)重催原料无机氯和有机氯含量分析。对重催原料、大庆油、南蒸馏原料油及各侧线油进行无机氯和有机氯含量分析得知,辽河油和大庆油有机氯化物含量较高,并且主要分布在蜡油和渣油馏分中。

重催原料无机氯、有机氯含量分析结果见表1。其中无机氯化物含量不高,有机氯化物含量明显高于无机氯化物,说明分馏塔中HCl的形成主要是有机氯化物分解生成。

表1

(2)分馏塔顶换热器腐蚀产物定性分析。分馏塔顶油气—热水换热器的垢样外表面呈灰黑色,靠近金属表面呈棕黄色,比较疏松,容易剥落。分析可知,垢样中除了含有铁或亚铁的硫化物、氯化物、氧化物之外,还含有可观的NH4Cl以及少量的NH4HS盐类。锦西石化研究院2007年曾外委做过塔盘结盐取样分析,分析结果为结盐的成分中70%是NH4Cl。

(3)分馏塔结盐原因分析。虽然原油经过电脱盐已经脱出了大部分无机盐,但无法脱除其中的有机氯化物,未脱出的无机盐大部分存在于350℃以上的重馏分油中,因此氯化物不可避免地进入重油催化裂化原料中。氯化物在催化裂化反应中生成HCl气体,同时原料中的氮化物在催化裂化反应条件下有一部分生成了NH3,在较低温度下,HCl和NH3在分馏塔内形成NH4Cl。

分馏塔顶温度较低,顶循环回流返塔温度约为90℃,低于水蒸气的露点温度,有液相水出现,从而加速了NH4Cl的生成,NH4Cl水溶液随塔内液相回流,流到下一层塔盘,由于分馏塔内自上而下各层塔盘的温度逐渐升高,液相内水分逐渐减少,使NH4Cl逐渐析出停留在塔盘上或被塔内液相回流冲到下一层塔盘上;当NH4Cl水溶液随液相油流经设备时会沉积在设备上,特别是流速很低的地方,如集油箱、降液槽等处。

(4)分馏塔顶集油箱、降液槽、升气管根部腐蚀原因分析。当NH4Cl水溶液沉积在集油箱、降液槽、升气管根部时,NH4Cl水溶液中存在着下列腐蚀反应:NH4Cl+H2O→NH4OH+HCl。在HCl-H2O溶液中,金属腐蚀为氢去极化反应,其反应式为:阳极反应Fe→Fe2++2e,阴极反应2H++2e→H2。

NH4Cl水溶液的腐蚀对于碳钢为均匀腐蚀;对于不锈钢来说,当Cl-浓度高于30mg/L,温度高于75℃,有应力存在,就会发生明显的Cl-应力腐蚀开裂。

集油箱、降液槽、升气管根部材质均为碳钢,NH4Cl水溶液沉积在这些流速低的部位,从而造成均匀腐蚀减薄,直至泄漏。

(5)分馏塔顶油气—热水换热器腐蚀原因分析。分馏塔内产生的大量NH4Cl盐进入塔顶换热器并沉积下来,形成了氨盐结垢,分馏塔顶馏出线注氨也增加了塔顶换热器内NH4Cl盐的形成。NH4Cl盐与油气中少量的冷凝水形成局部高浓度的NH4Cl水溶液并发生水解。

由于不断迁移和水解的结果,使金属的腐蚀速度增加。对于碳钢管束,腐蚀发生在垢下,产生严重的垢下腐蚀;对于不锈钢管束,腐蚀发生在钝化膜破坏的活性点,产生点蚀,容易穿孔。

3.分馏塔顶系统防护措施建议

(1)分馏塔NH4Cl盐的产生与催化裂化原料中无机盐和有机氯化物含量有关,因此开好原油电脱盐是防止催化分馏塔形成NH4Cl盐的前提,同时还要监测催化裂化原料中有机氯化物的含量。

(2)2007年11月,顶循系统开始加入氨盐分散剂,之后产品质量合格,操作较稳定,明显减少了分馏塔NH4Cl盐的沉积。

(3)克拉玛依石化分公司采用顶循环回流脱水技术,可以将溶解在水中的NH4Cl盐随顶循环回流脱水系统离开分馏塔,大大减少了分馏塔内NH4Cl盐的沉积。

(4)2009年4月检修时,集油箱、降液槽、升气管根部均升级为不锈钢,提高了耐腐蚀能力;分馏塔顶热水换热器4月检修时3台升级为渗铝钢,2台升级为09钢;7月检修时,2台管束喷涂SHY-99防腐涂料涂层,该涂料具有优良的耐腐蚀性能,提高换热效率的优点。上述几种材质升级和防腐措施还有待于实践检验。

2010年3月装置抢修时检查集油箱、降液槽、升气管根部及分馏塔顶油气—热水换热器,均运行良好,无明显腐蚀现象。

二、吸收稳定系统

1.吸收稳定系统腐蚀概况

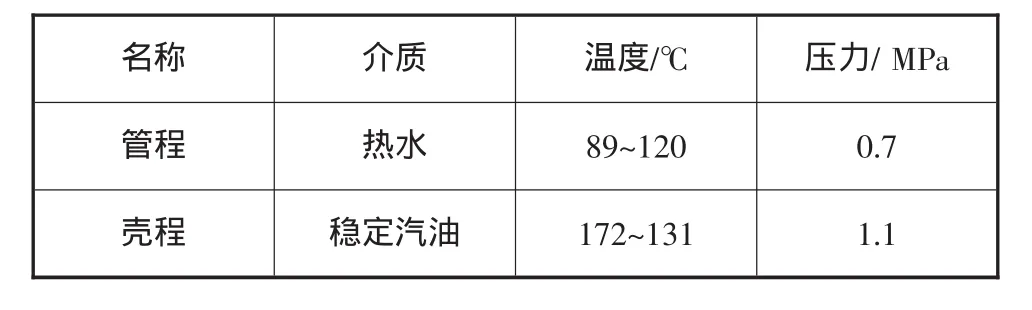

2009年7月检修时发现吸收稳定系统稳定汽油热水换热器E-1306(芯子材质为10#钢)存在明显的结垢和腐蚀泄漏问题,壳程有明显结垢现象,管束外表面有大面积腐蚀坑,U形管部位腐蚀坑较多而且深。E-1306操作条件见表2。

表2

2.稳定汽油热水换热器E-1306腐蚀原因分析

由于没有采到垢样,不能从腐蚀产物来分析。从腐蚀形态看,壳程有明显结垢现象,大面积腐蚀坑同分馏塔顶系统氨盐垢下腐蚀相似。在吸收稳定系统存在着一定量的氯离子、氨离子、氰化物、硫化物等腐蚀性介质,稳定汽油中H2S含量较高,腐蚀反应如下:H2S+NH3→NH4HS。NH4HS对碳钢的腐蚀性同样很强,同时氰化物在体系中破坏了硫化铁膜,从而加速了腐蚀速度。

3.稳定汽油热水换热器E-1306防护建议

(1) 在催化裂化过程中加入助燃剂,原油和烧焦空气中的氮形成NOX在烟气中排出,CN-的析出减少,从而减轻吸收稳定系统的腐蚀。

(2)管束应选用强度级别偏低的材料,不用高强钢。

(3) 必要时可将管束材质升级为09钢或喷涂SHY-99防腐涂料涂层。

2010年3月装置抢修时检查该换热器运行良好,无明显腐蚀现象。