特殊微结构纳米级α-MoO3的制备

2010-04-27赵延霞郝青青刘昭铁刘忠文

赵延霞,刘 珊,郝青青,刘昭铁,吕 剑,刘忠文

(1.应用表面与胶体化学教育部重点实验室,陕西师范大学化学与材料科学学院,陕西 西安 710062) (2.延安职业技术学院化学化工系,陕西 延安 716000)

0 前言

作为一种过渡金属氧化物,MoO3在催化、传感、润滑、化学电源等领域具有广泛的应用,而具有特殊形貌的纳米 MoO3性能更佳[1~2]。但是,具有特殊形貌和晶型结构纳米级MoO3可控制备的研究报导较少[1~2]。本文以七钼酸铵为钼源,采用盐酸、冰醋酸调节溶液的 pH值,使七钼酸铵水解,生成MoO3前驱体。通过系统考察溶液的 pH值、水解温度、水解时间等参数,获得了MoO3前驱体形貌、结构与制备参数之间的规律,合成了具有不同微结构特征的纳米级α-MoO3。

1 实验部分

1.1 实验原料

七钼酸铵[(NH4)6Mo7O24·4H2O](AHM)(金堆城钼业股份有限公司化学分公司),无水乙醇 (分析纯,安徽安特生物化学有限公司出品),冰醋酸(分析纯,天津市东丽区天大化学试剂厂)。

1.2 实验方法

在室温条件下,将一定量的七钼酸铵和 5.8 g非离子表面活性剂 P123充分混合溶解后,加入盐酸或冰醋酸调节至期望的 pH值,然后转入水热合成釜,在预定温度下老化一段时间。经过滤,无水乙醇洗涤,干燥和焙烧后得到白色或淡黄色粉末。

1.3 样品表征

MoO3的晶型结构采用日本 Rigalcu D/Max-3C全自动 X-射线衍射仪鉴定,Cu靶,电压 40 kV,扫描速率 2°(2θ)/min,扫描范围 (2θ)为 5°~55°。采用Quanta 200型环境电子扫描显微镜观察所制备MoO3粉末的形貌。

2 结果和讨论

2.1 pH值的影响

以七钼酸铵为前驱体制备MoO3需在酸性介质中进行,反应方程式为:

Mo7+6H+→7MoO3+3H2O

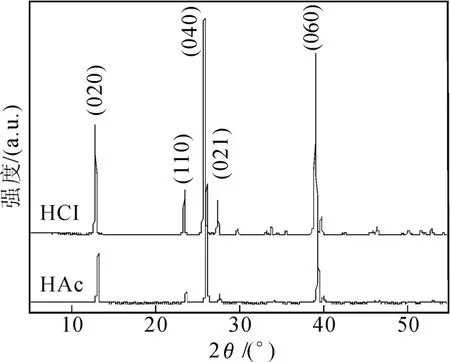

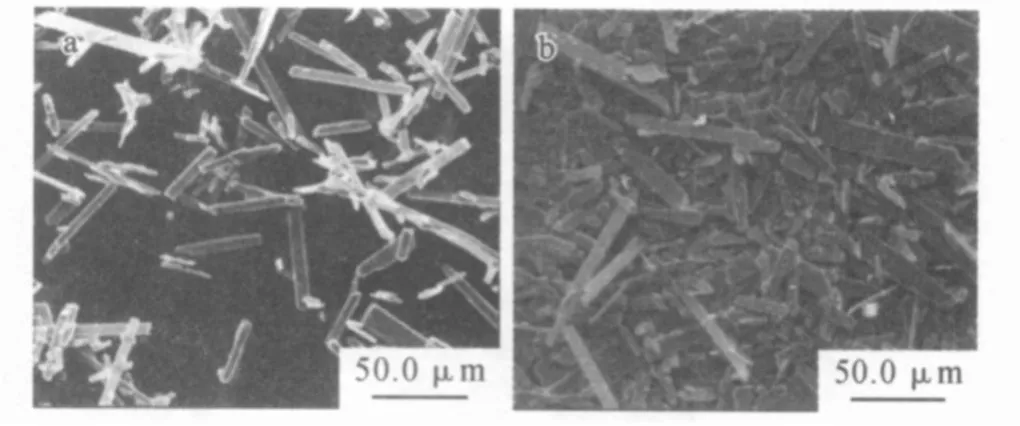

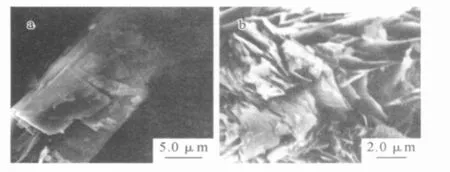

首先采用强酸 (盐酸)和弱酸 (冰醋酸)考察了酸种类的影响。保持其他条件相同,采用盐酸和冰醋酸调节合成液的 pH值。实验过程中发现,加入少量强酸,合成液的 pH值迅速降低。而加入冰醋酸时,由于其缓冲特性,合成液的 pH值降低缓慢。采用盐酸、冰醋酸调节合成液 pH值分别为 2.38和3.07,333 K时分别老化 8 d和 5 d,873 K焙烧后得到的产物进行了 X-射线衍射表征,结果如图 1所示。和JCPDS标准卡片对照,其衍射峰与 PDF#05-0508吻合较好,产物为物相较纯α-MoO3。根据Scherrer公式,计算了主要衍射面方向的晶粒尺寸,用盐酸和冰醋酸调节酸度时得到的α-MoO3按(020)、(040)、(060)顺序分别为 51.8 nm 、49.1 nm、48.1 nm和 37.4 nm、42.2 nm、45.1 nm,表明合成了纳米级α-MoO3。从 SEM图片 (图 2)可以看出,尽管采用盐酸或冰醋酸调节合成液 pH值,都得到了相似的棒状α-MoO3聚集体,但冰醋酸调节合成液 pH值所获得的棒状α-MoO3形貌更规整,尺寸更均一,这可能是由于无机阴离子吸附能力的差异而导致的。考虑到采用盐酸调节合成液 pH值时较难控制,同时所得α-MoO3平均晶粒尺寸较大,聚集体形貌和尺寸分布不均匀,所以在下面的实验中均采用冰醋酸调节合成液 pH值。

图1 HC l和 HAc调节合成液pH值所得MoO3的 XRD图 (873 K焙烧)

图2 HCl和HAc调节合成液pH值所得MoO3的SEM照片 (873 K焙烧,a:HAc b:HCl)

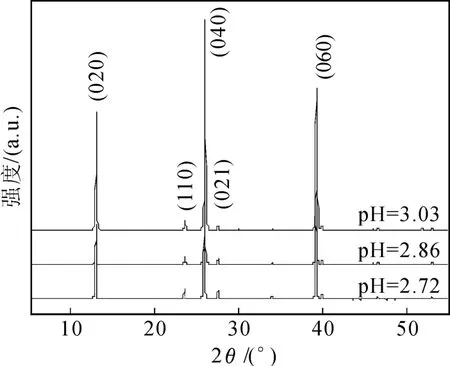

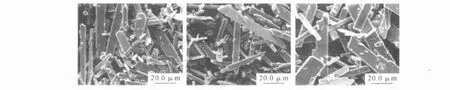

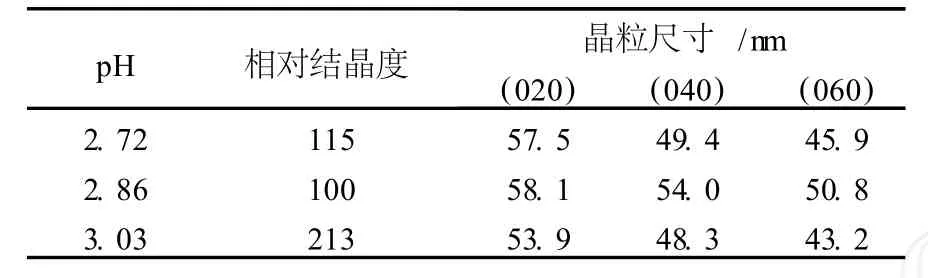

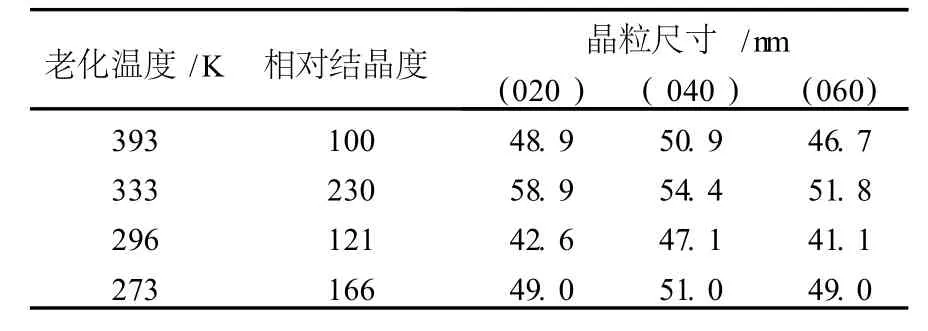

从合成MoO3的化学反应式及水热结晶原理可知,pH值对能否合成MoO3及其结晶度、晶粒尺寸和形貌特征具有显著影响。pH值低,沉淀迅速生成,达不到控制微结构的特征,而 pH值过高,不能生成MoO3。为此,采用冰醋酸调节合成液 pH值在 2.72~3.03之间,经333 K老化至沉淀完全(36~46 h),873 K焙烧后所得MoO3的XRD和 SE M结果如图3、图4所示。由图3可知,当合成液 pH值在 2.72~3.03之间时,都可得到结晶完整的纯α-MoO3。同时,α-MoO3在(020)、(040)、(060)衍射面具有很强的衍射强度,说明具有择优生长的特性,晶体结构沿一维方向生长。在(110)、(021)衍射面强度很弱,说明晶体在这些方向上生长缓慢。但从各主要衍射峰强度可以看出,pH=3.03时, α-MoO3的结晶度明显最高(相对结晶度见表 1),而pH=2.72和 2.86时所得产物的结晶度相近。根据Scherrer公式,计算了主要衍射面的晶粒尺寸 (表 1)。比较表1的数据可知,pH为2.86时合成的MoO3晶粒较大,pH=3.03时较小。从图 4可以看出,尽管所考察pH条件下都得到了条形或棒状MoO3聚集体,但随着pH的升高,条形或棒状MoO3聚集体更均一,长径比减小。需要指出的是,尽管采用冰醋酸调节合成液的pH值相差不大,但由于其缓冲特性,冰醋酸的加入量相差很大,这可能是造成所合成MoO3晶粒尺寸、结晶度、聚集体形貌具有明显差异的原因。

图 3 不同合成液 pH条件下获得MoO3的XRD图(333 K老化,873 K焙烧)

图 4 不同合成液pH条件下获得MoO3的 SEM照片

表 1 α-MoO3的相对结晶度与晶粒尺寸

2.2 老化温度的影响

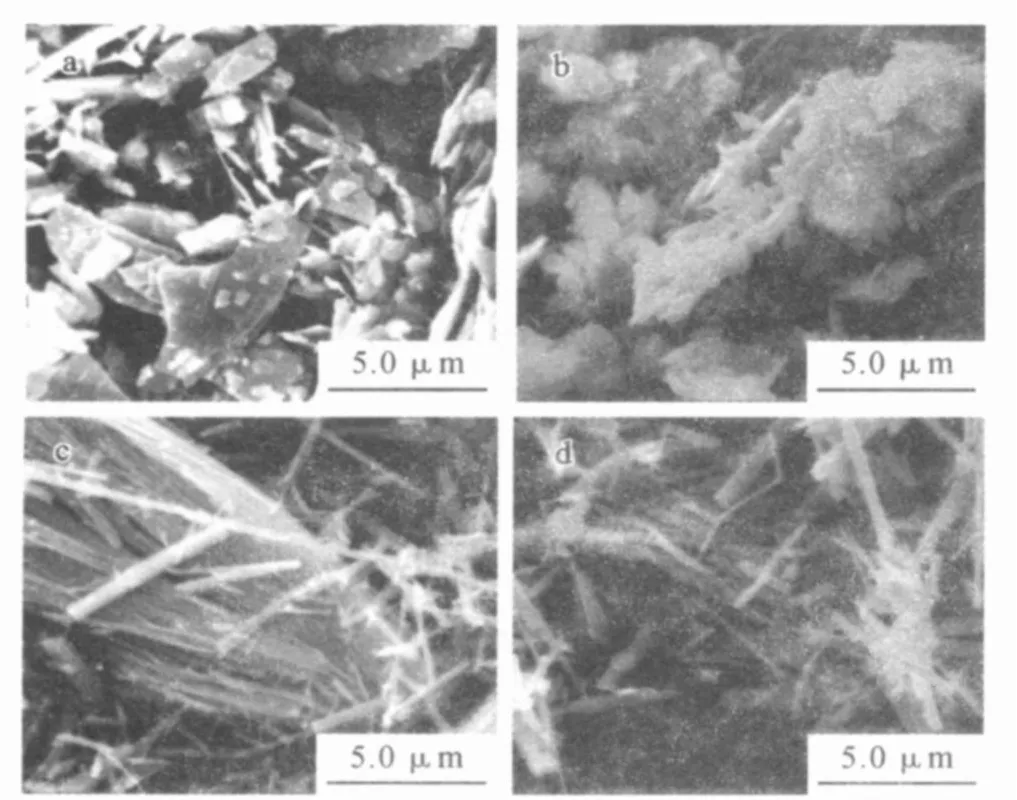

采用冰醋酸调节合成液 pH=2.47,分别在393 K、333 K、296 K(室温)和 273 K老化至沉淀完全(14~42 h)。所得中间体及 873 K焙烧后MoO3的形貌分别示于图 5、图 6。

图 5 不同温度下老化后MoO3中间体的 SEM(未焙烧,a:393 K,b:333 K,c:296 K,d:273 K)

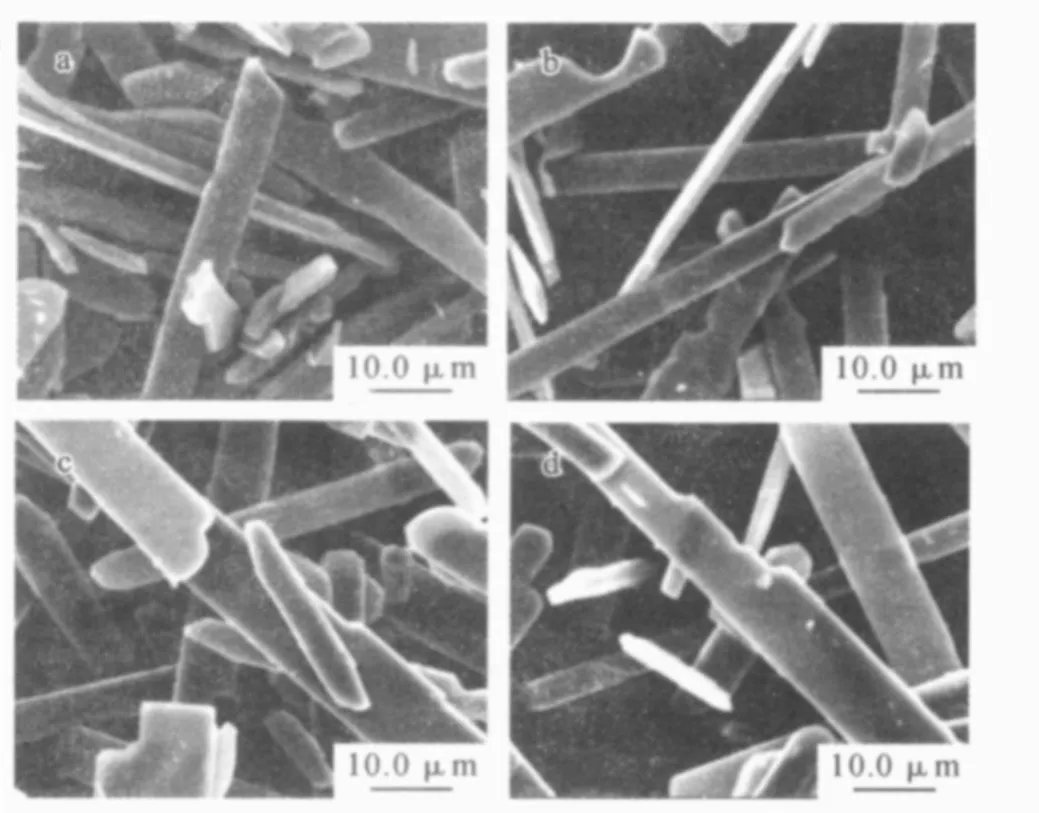

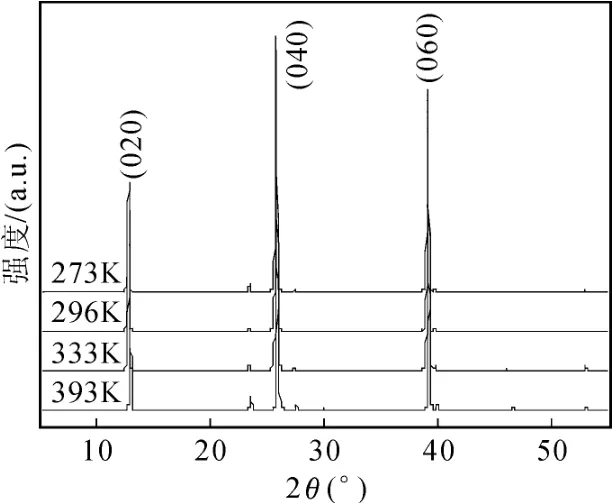

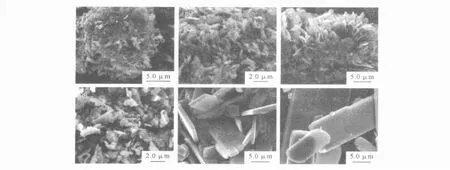

由图 5可见,随着老化温度从 273增加到393 K,MoO3中间体的形貌依次表现为无规针棒状、规整纤维状、团簇状及片状。这些形貌的形成与MoO3中间体的成核和生长速率密切相关,因为老化温度不同,七钼酸阴离子的过饱和度也随之改变。但从图 6可以看出,MoO3中间体经873 K焙烧后,其形貌和规整度非常相近,其中,老化温度太高(373 K)或太低(273 K)接近片状,而中间老化温度(296~333 K)接近棒状。不同温度下老化的MoO3中间体经 873 K焙烧后,XRD结果(图 7)表明均形成了纯α-MoO3。上述结果表明,焙烧温度可能是决定MoO3形貌的关键因素。

图6 MoO3中间体经 873 K焙烧后的形貌(老化温度分别为 a:393 K,b:333 K,c:296 K,d:273 K)

图7 MoO3中间体经 873 K焙烧后样品的 XRD图

但表2的数据表明,α-MoO3的相对结晶度和晶粒尺寸与老化温度密切相关,老化温度为 333 K时α-MoO3的结晶度最高,而老化温度为296 K时α-MoO3的平均晶粒尺寸最小。因此,老化温度不仅影响MoO3中间体的形貌,而且对α-MoO3的相对结晶度和晶粒尺寸也有很大影响。选择适宜的老化温度,是获得高结晶度α-MoO3的重要因素之一。

表2 α-MoO3的相对结晶度与晶粒尺寸

2.3 焙烧温度的影响

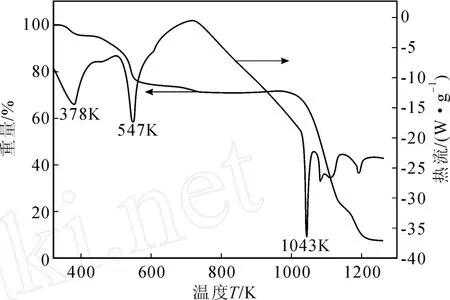

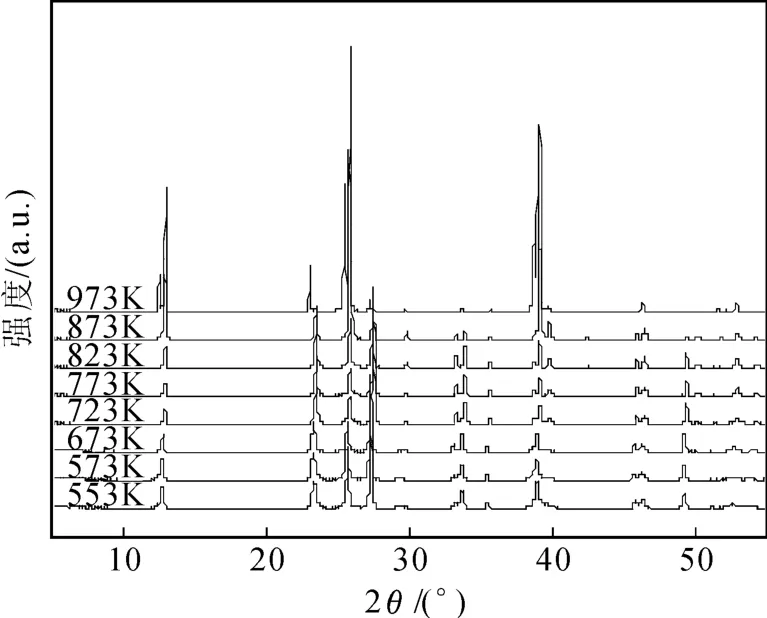

MoO3中间体的 TG/DSC结果如图 8所示。由图8可知,MoO3中间体表现出3个失重区间,对应于DSC峰温 378 K时的失重由物理吸附水引起, DSC峰温 547 K对应失去结晶水形成MoO3,DSC峰温1 043 K对应于 MoO3的升华。为此,选择553~973 K,考察了焙烧温度对所合成MoO3晶型结构和微观形貌的影响。从XRD结果 (图9)可以看出,当焙烧温度为553 K时,确已形成了α-MoO3。而且,随着焙烧温度的进一步升高直至823 K,都得到了非常形似的 XRD图,表明α-MoO3的结晶度相近。但是,如果焙烧温度继续升高至873 K,从XRD峰强度可以看出,α-MoO3的结晶度大大提高。当焙烧温度升至973 K时,α-MoO3发生了晶型转变。而且,焙烧后产物的重量变化表明,部分MoO3已升华。所以,制备α-MoO3的焙烧温度应低于973K。观察不同焙烧温度所得产物的SEM照片(图 10),发现焙烧温度在 553~723 K之间时,主要为很不规则的层状α-MoO3,而且随着温度的升高,α-MoO3层状结构的规整度增加。当焙烧温度为773 K时,α-MoO3为无规小片。当焙烧温度升高至823~873 K时,α-MoO3为高度结晶的长条形。

图8 MoO3中间体的 TG/DSC图

图9 不同焙烧温度的产物的XRD图谱

图 10 不同焙烧温度下产物的 SEM照片(a:553 K,b:673 K,c:723 K,d:773 K,e:823 K,f:873 K)

2.4 模板剂的影响

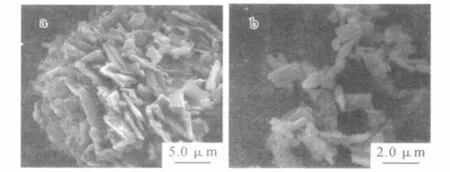

表面活性剂作为模板剂在制备特殊结构无机材料方面进行了大量研究。本实验中分别加入 8.0 g非离子表面活性剂 P123和 PEG-1000作为模板剂,333 K老化,873 K焙烧。考察了其对MoO3中间体及焙烧产物形貌的影响,结果如图 11所示。由图 11可见,由于表面活性剂 P123和 PEG-1000的不同簇集行为,所得MoO3中间体的形貌明显不同。然而,经 723 K焙烧后,XRD结果表明都生成了α-MoO3。而且,图 12表明其形貌相近,为条状或棒状α-MoO3。因此,加入不同表面活性剂可改变MoO3中间体的形貌,但决定焙烧后MoO3形貌的关键因素是温度。

图 11 加入模板剂得到的MoO3中间体的 SEM照片(未焙烧,a:P123,b:PEG-1000)

图 12 不同MoO3中间体 723 K焙烧后样品的 SEM照片(a:P123,b:PEG-1000)

3 结论

以七钼酸铵为钼源,分别采用盐酸和冰醋酸调节合成液 pH值,采用水热合成法制备了具有多种聚集形态特征的MoO3中间体和纳米级α-MoO3。与盐酸相比,采用冰醋酸调节合成液 pH值,得到的α-MoO3晶粒尺寸较小,结构更规整,而且合成液pH值更易控制。合成液 pH值、老化温度及加入模板剂等因素对MoO3中间体的形貌特征影响显著,但影响焙烧后MoO3的晶型结构、晶粒尺寸及形貌特征的关键因素是焙烧温度。

[1] 管自生,张玉,李东旭.三氧化钼基化合物的研究进展[J].材料导报,2007,21(10):71-73.

[2] 宋继梅,尹扬俊,杨捷,等.三氧化钼微米棒的制备及其光催化性质研究[J].中国钼业,2009,33(1):22-26.

[3] L.Jiao,H.Yuan,Y.Si,et al.,Materials Letters, 2005,59:3112-3114.