一个基于Profibus 的传动控制系统

2010-04-24俞红珊

俞红珊

(贵州师范大学机电工程学院,贵州 贵阳 550014)

现场总线是安装在生产过程区域的现场智能设备和仪表,与控制室内的自动控制装置和系统之间的一种串行、数字式、多节点、双向通信的底层数据通信总路线或网络。在变频技术、PLC 技术和现场总路线技术高度发展的今天,实现企业综合自动化和信息集成化已经成为现实。下面以上海新奥托开发的EFAT 自动控制实验装置为例,具体介绍一个典型的Profibus现场总线控制系统。

1 系统组成

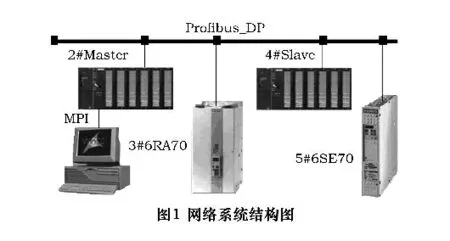

图1 中,直流调速装置6RA70 接直流机组,控制直流电动机的启/停、转向和速度;变频器6SE70 接交流电动机,对其运行情况进行控制。

控制要求是:能够实现PLC主与PLC从之间的数据交换;实现PLC主和6RA70、6SE70 的通信,从而实现对直流电动机、交流电动机的控制,并通过WinCC[2]来监控PLC从及各电动机的运行。

2 电路接线及参数设置

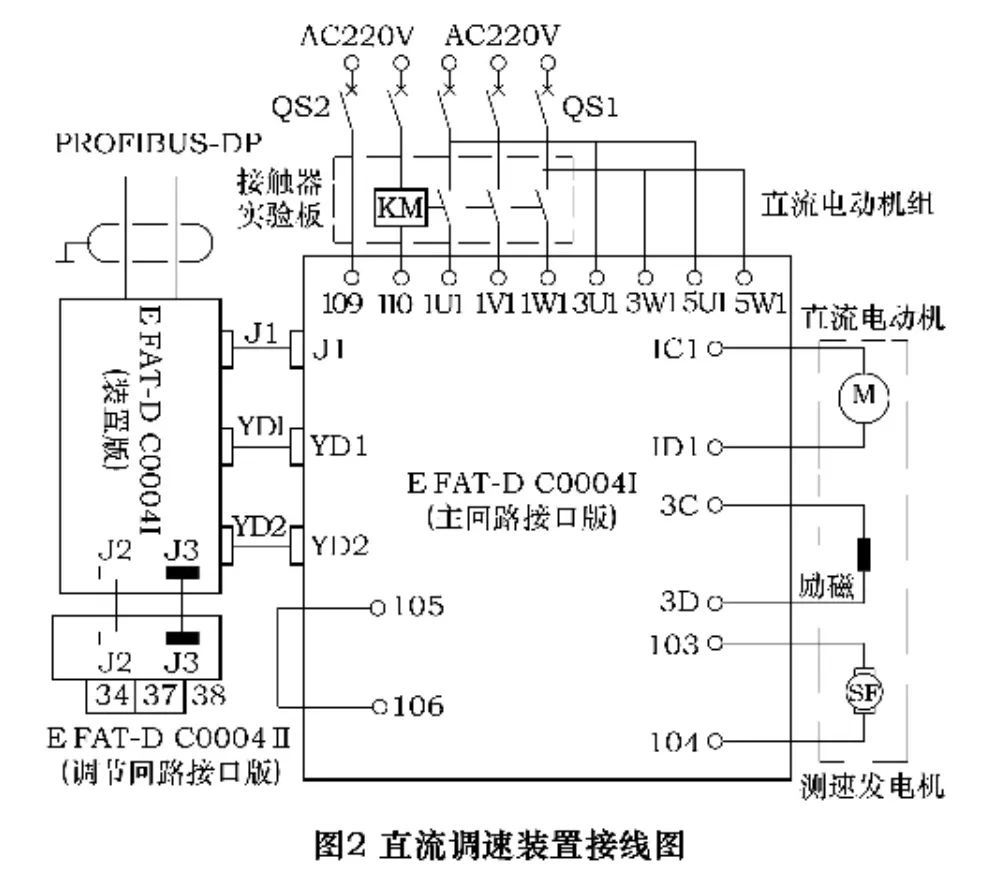

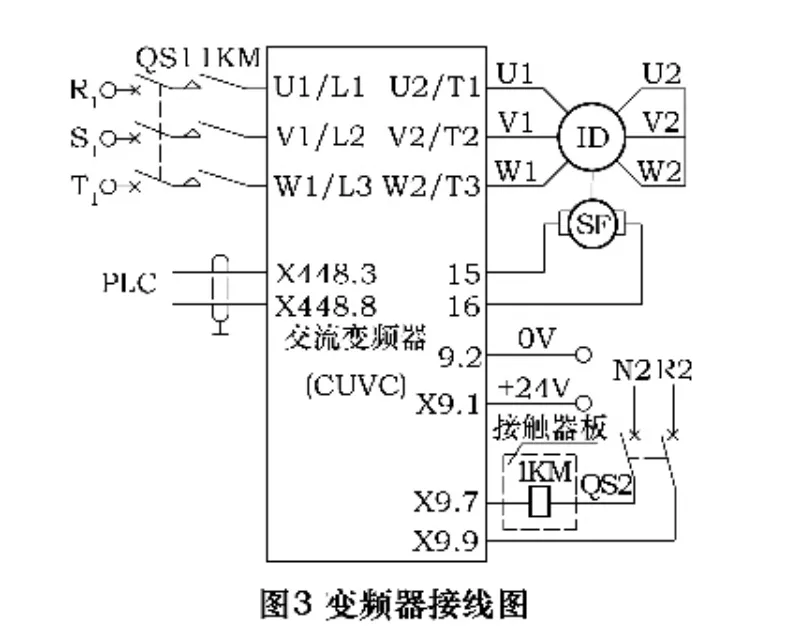

用Profibus 现场总线连接两台S7300PLC 的7#槽CP342-5 通信处理器[1],以及直流调速装置6RA70 和交流变频器6SE70 的CBP2[2]板通信接口。2#PLC 与5#变频器的Profibus 总线连接器终端电阻扳至ON,其余为OFF。安装有STEP7 和WINCC 软件的上位机通过MPI[3]电缆与PLC主的MPI接口相连。并按图2和图3 分别接好直流调速装置和变频器电气线路图。

接好线后,合上QS1,直流调速装置和变频器通电,板上显示O7.0,设置传动参数及网络参数。直流调速装置Profibus 参数为:

P648=9,控制字1 有效

P649=9,控制字2 有效

P644.1=3002,速度给定

P654=3100,控制字1 第0 位:合闸

P661=3103,控制字1 第3 位:使能

P671=3111,控制字1 第11 位:正转

P672=3103,控制字1 第12 位:反转

P927=3,CBP+PMU 存取

U722=0,CB 的报警失败时间

U734.001=32,状态字1

U734.002=26,速度实际值

U734.004=33,状态字2

U734.003=26,速度实际值

P918.001=3,网络地址(每台地址不同)

P750=167,选择速度实际值

P752=800,滤波时间(ms)

交流变频器网络参数如下:

P060=3 网络参数

P918.1=5,n 为DP 网地址

3 PLC 硬件组态及软件编程

3.1 PLC 硬件组态

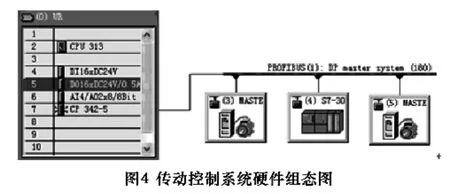

进入STEP7 软件环境,建一DP 文件,在DP 下建立两个SIMATIC300 站,并更名为Master 和Slave,对它们分别进行硬件组态。Slave PLC 各槽模块与Master相同。Master PLC 的7#槽通信处理器CP342 -5 的Profibus 地址为2,设为主站;Slave 7#槽cp342 -5 的Profibus 地址为4,设为从站。两者均设为DP 行规[4],通信速率1.5 Mbit/s。硬件组态见图4。

图4 中,3#站地址挂6RA70,驱动直流电动机,5#站地址挂6SE70,驱动交流电动机,数据通信格式均选PP01,即4PKW/2PZD 控制字格式。4#PLC 的Consistent 参数选Unit 项,三从站与主站通信区地址如图5。

硬件组态完毕,给PLC主与PLC从通电,把各自的Hardware 通过MPI 电缆下载到相应PLC 中,当直流调速装置和变频器的CBP2 板上三灯闪烁,表示网络连接成功。

3.2 软件编程

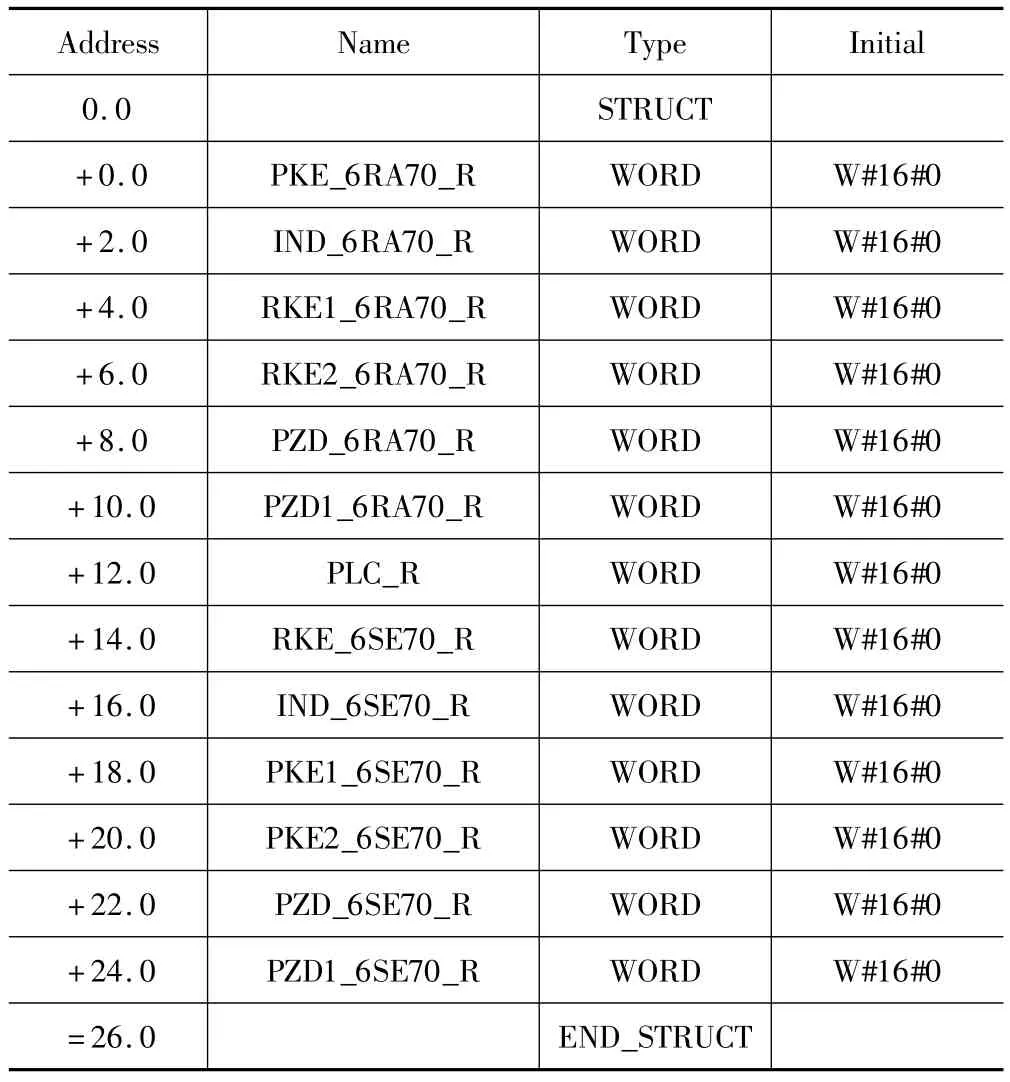

程序编制时,为了防止网络系统中由于某一从站事故引起全网停车,可在PLC 的Block 中插入OB82、0B85 及OB86[1]空块。另外还需建立两个共享数据块DB1 和DB2,用于存放主从通信数据。DB1 实现主站向从站写数据,控制各从站运行;DB2 是各从站向主站所反馈的数据。DB2 除含义与DB1 有区别外,结构和DB1 完全相同,反映了各从站的运行情况。表1 为DB1 数据表。

表1 DB1 数据表

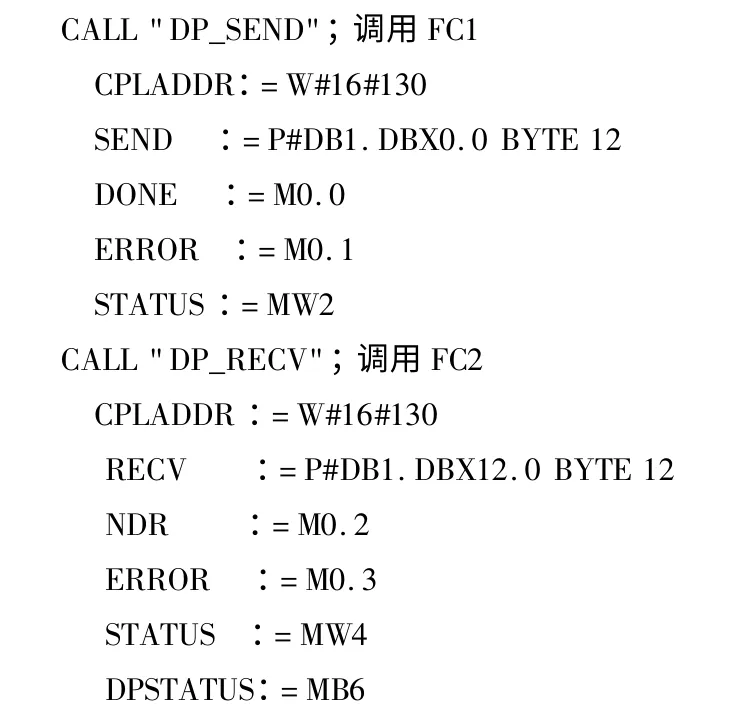

在主程序OB1 里调用系统功能FC1(“DPSEND”)完成向从站写数据,调用系统功能FC2(“DP-RECV”)实现读从站数据。程序如下:

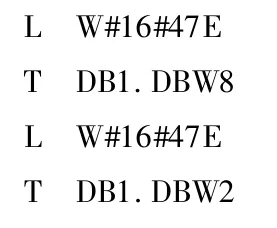

还需在OB100 中编制如下程序,保证电动机刚开机不动作,避免意外事故发生。OB100 程序如下:

4 程序的调试和监控

4.1 变量表调试程序

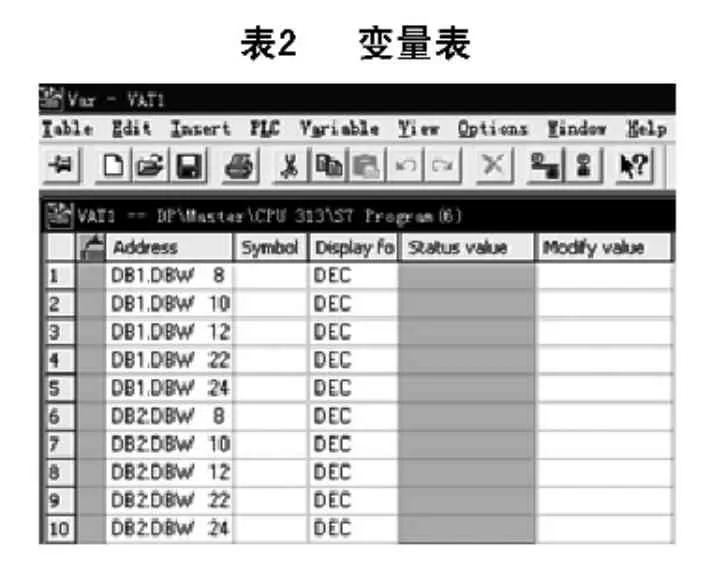

程序调试时可采用STEP7 在线监控,变量表调试,如表2 所示。

具体作法为:首先在主站PLC 的Block 里插入VAT1 变量表[3],然后点击图标监控数据变化情况。可修改前五排的“Modify”栏数据,其中DB1.DBW8、DB1.DBW12 为电动机启/停、转向控制,DB1.DBW10、DB1.DBW22 为转速控制,假如把DB1.DBW8 的值置为W#147F,电动机正转;改为W#147F,电动机反转。

4.2 WinCC 监控程序运行

作为Profibus DP 网的上位机,WinCC 能很好地监控程序运行。具体做法是:新建一WinCC 项目,于变量管理中添加新驱动SIMATIC S7 Protocl[5],选择MPI 通道,建立PLC1 连接。并在PLC1 连接中建立10 个过程标签,标签地址对应PLC主中MW0 -MW9。在PLC程序中用MOVE 指令建立MW0 -MW9 与DB1 和DB2 中DW4、DW5、DW6、DW11、DW12 的对应关系。在WinCC 画面中拖入10 个I/O 域,并分别与上面10个标签连接。这样,PLC 便可与WinCC[6]通信,从而监控系统的运行。经EFAT 实验装置实验验证,无论是变量表调试还是WinCC 监控,均能达到预期目标。

[1]乡碧云.板料加工自动生产线的设计与应用[J].电气自动化,2009,31(3):47 -49.

[2]王仁祥,王小曼.通用变频器选型、应用与维护[M].北京:人民邮电出版社,2005.

[3]廖常初.S7300/S7400 PLC 应用技术[M].北京:机械工业出版社,2005.

[4]崔坚,李佳.西门子工业网络通信指南(上册)[M].北京:机械工业出版社,2005.

[5]王实,刘晓明.深入浅出西门子WINCC V6 第2 版[M].北京:北京航空航天大学出版社,2004.

[6]刘治强,师杨,辛峰.Wincc 6.0 与S7200 PLC 在水源地三遥程控中的应用[J].电气自动化,2009,31(3):47 -49.